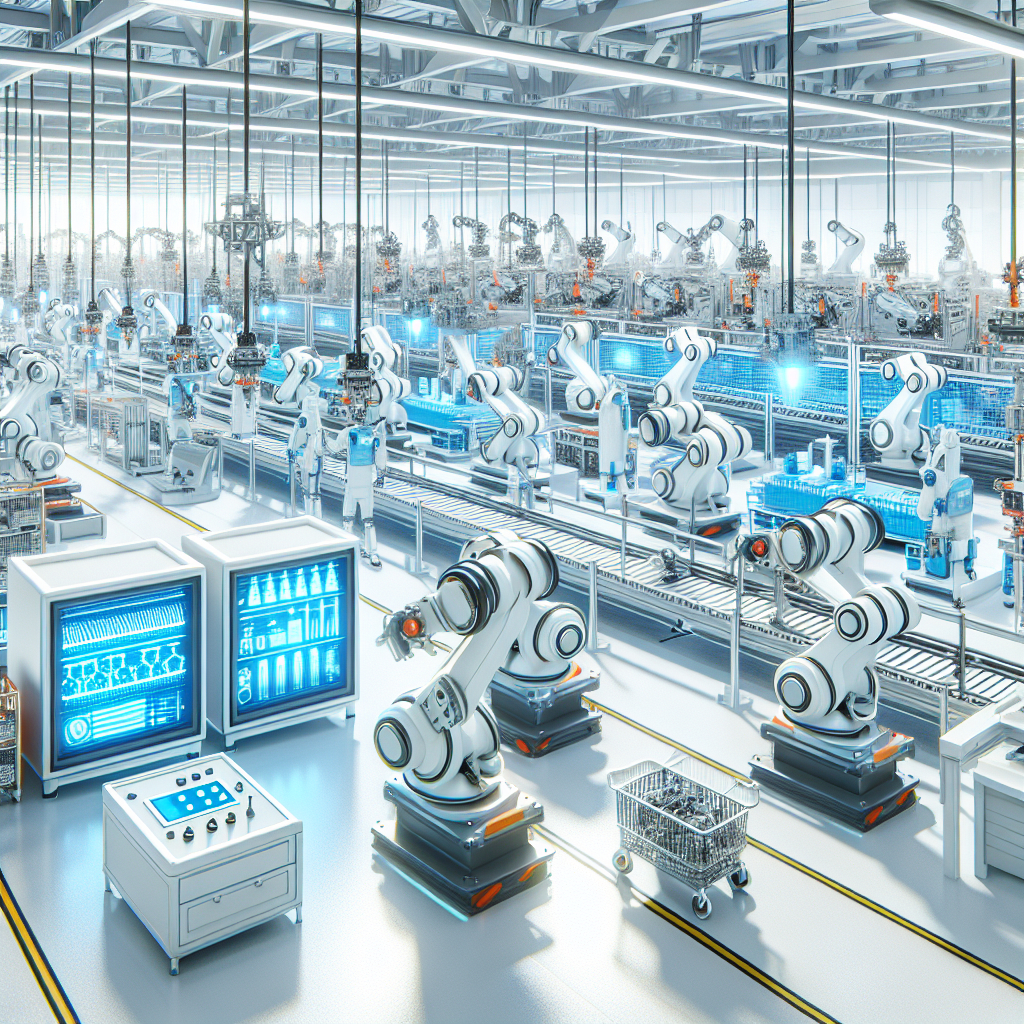

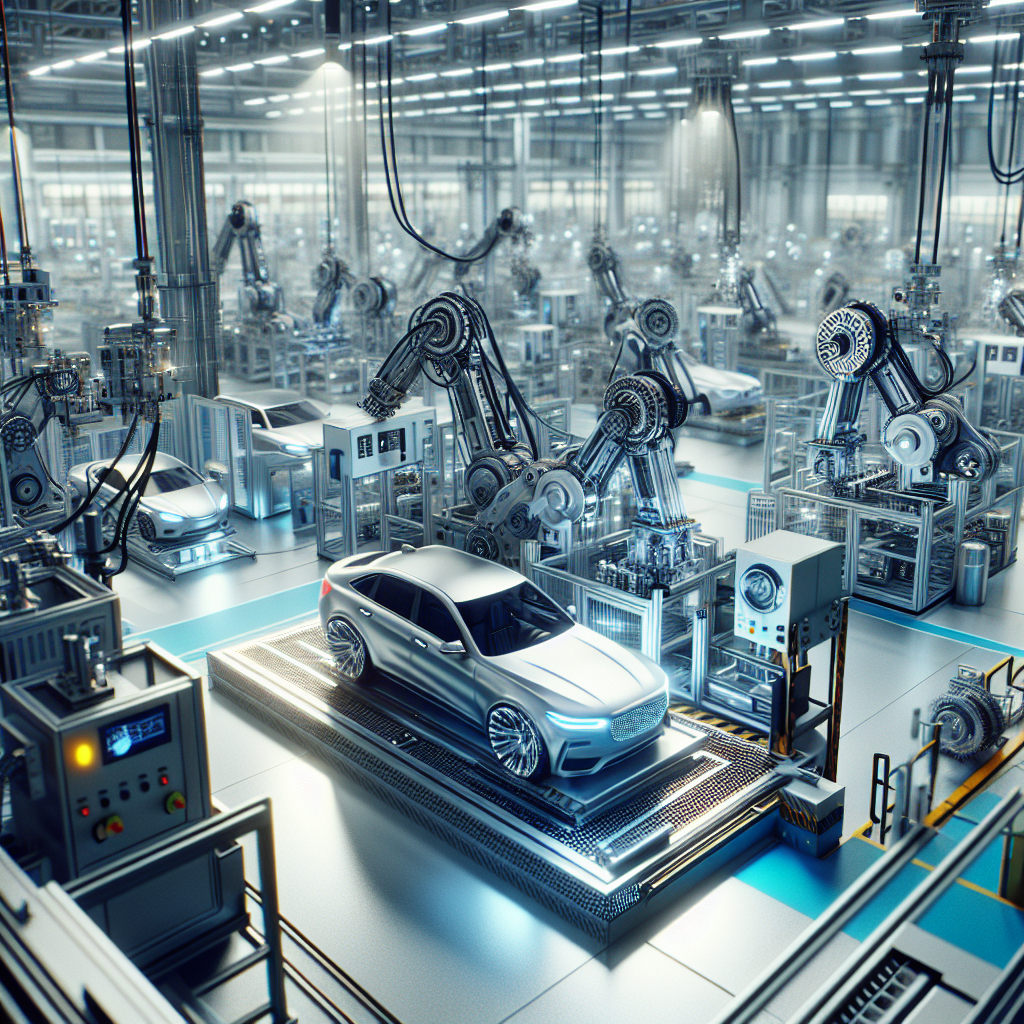

W dzisiejszym dynamicznie rozwijającym się świecie przemysłowym, pielęgnacja i konserwacja urządzeń przemysłowych odgrywają kluczową rolę w zapewnieniu ich długowieczności i niezawodności. Właściwe zarządzanie sprzętem nie tylko przedłuża jego żywotność, ale także minimalizuje ryzyko awarii, co przekłada się na oszczędności finansowe i zwiększenie efektywności produkcji. W niniejszym artykule omówimy najważniejsze aspekty pielęgnacji i konserwacji urządzeń przemysłowych, a także przedstawimy praktyczne wskazówki, które pomogą w utrzymaniu sprzętu w doskonałym stanie.

Znaczenie regularnej konserwacji

Regularna konserwacja urządzeń przemysłowych jest nieodzownym elementem zarządzania każdym zakładem produkcyjnym. Zaniedbanie tego aspektu może prowadzić do poważnych konsekwencji, takich jak awarie, przestoje w produkcji, a nawet wypadki. Dlatego tak ważne jest, aby przedsiębiorstwa wdrażały systematyczne plany konserwacyjne, które obejmują zarówno rutynowe przeglądy, jak i bardziej zaawansowane działania naprawcze.

Korzyści z regularnej konserwacji

Regularna konserwacja przynosi wiele korzyści, które przekładają się na ogólną efektywność i bezpieczeństwo zakładu. Oto niektóre z najważniejszych zalet:

- Zmniejszenie ryzyka awarii: Systematyczne przeglądy i konserwacja pozwalają na wczesne wykrycie potencjalnych problemów, co umożliwia ich szybkie usunięcie zanim przerodzą się w poważne awarie.

- Oszczędność kosztów: Naprawa drobnych usterek jest zazwyczaj tańsza niż usuwanie skutków poważnych awarii. Regularna konserwacja pozwala na uniknięcie kosztownych napraw i przestojów w produkcji.

- Wydłużenie żywotności sprzętu: Dbałość o urządzenia przemysłowe poprzez regularne przeglądy i konserwację znacząco wydłuża ich żywotność, co przekłada się na mniejsze wydatki na zakup nowego sprzętu.

- Zwiększenie bezpieczeństwa: Regularna konserwacja zmniejsza ryzyko wypadków związanych z awariami sprzętu, co jest kluczowe dla zapewnienia bezpieczeństwa pracowników.

Elementy skutecznego planu konserwacyjnego

Skuteczny plan konserwacyjny powinien być dobrze przemyślany i dostosowany do specyfiki danego zakładu oraz rodzaju używanego sprzętu. Oto kilka kluczowych elementów, które powinny znaleźć się w każdym planie konserwacyjnym:

- Harmonogram przeglądów: Określenie częstotliwości przeglądów i konserwacji dla poszczególnych urządzeń. Harmonogram powinien uwzględniać zarówno rutynowe przeglądy, jak i bardziej zaawansowane działania naprawcze.

- Lista kontrolna: Stworzenie szczegółowej listy kontrolnej, która obejmuje wszystkie kluczowe elementy urządzeń, które należy regularnie sprawdzać i konserwować.

- Dokumentacja: Prowadzenie dokładnej dokumentacji wszystkich przeprowadzonych przeglądów i napraw. Dokumentacja ta jest niezbędna do śledzenia historii konserwacji i identyfikacji potencjalnych problemów.

- Szkolenie personelu: Zapewnienie odpowiedniego szkolenia dla personelu odpowiedzialnego za konserwację urządzeń. Pracownicy powinni być dobrze zaznajomieni z procedurami konserwacyjnymi i umieć rozpoznawać wczesne oznaki problemów.

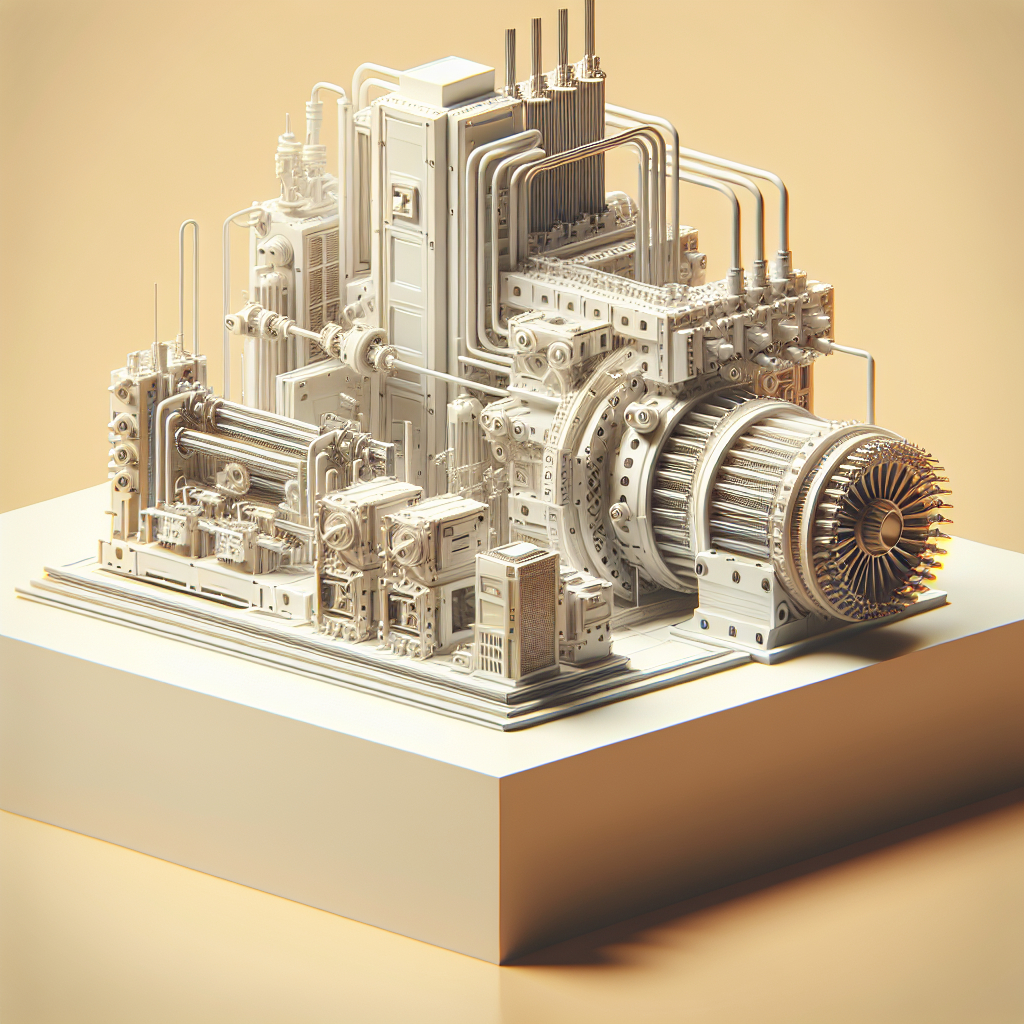

Techniki i narzędzia konserwacyjne

Współczesne technologie oferują wiele zaawansowanych narzędzi i technik, które mogą znacząco ułatwić proces konserwacji urządzeń przemysłowych. Wykorzystanie nowoczesnych rozwiązań pozwala na bardziej precyzyjne i efektywne zarządzanie sprzętem, co przekłada się na lepsze wyniki i mniejsze ryzyko awarii.

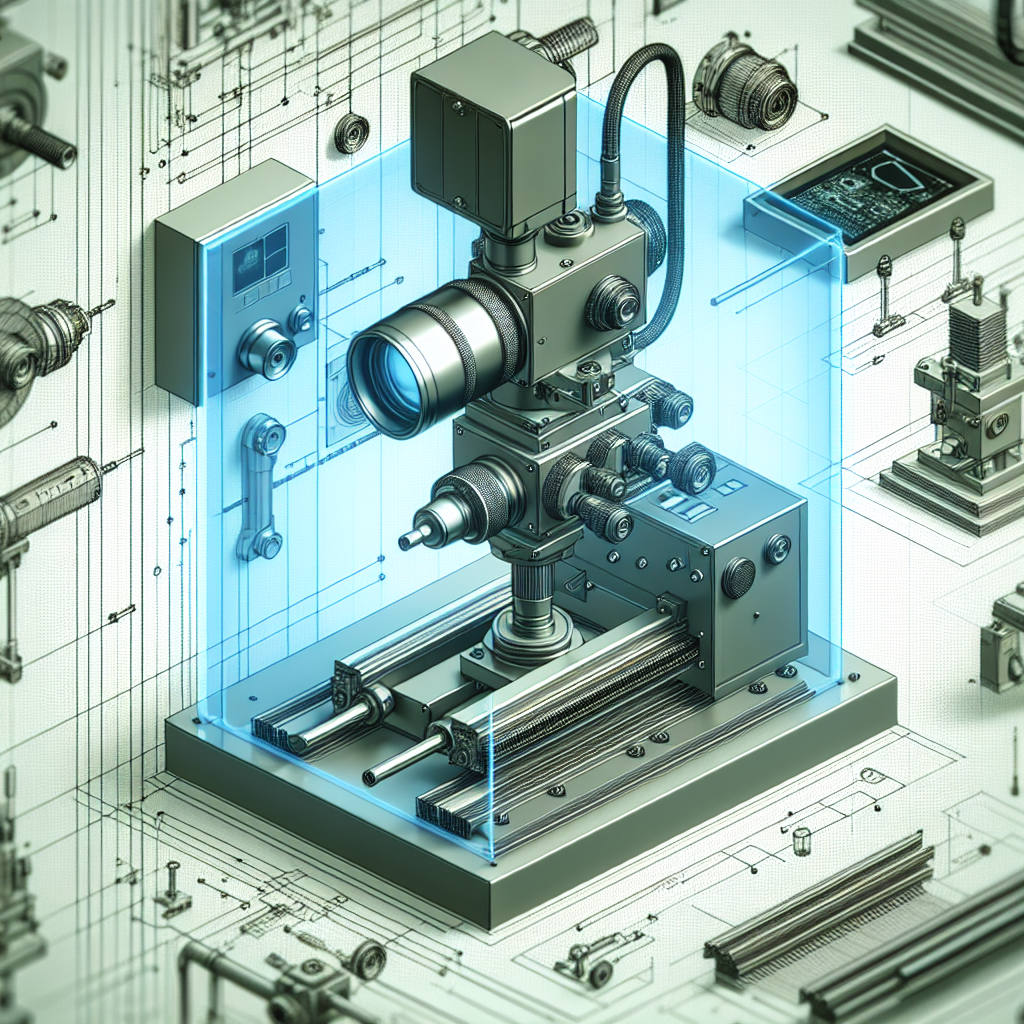

Monitorowanie stanu technicznego

Jednym z kluczowych elementów nowoczesnej konserwacji jest monitorowanie stanu technicznego urządzeń. Dzięki zastosowaniu zaawansowanych systemów monitoringu, możliwe jest ciągłe śledzenie parametrów pracy sprzętu i wczesne wykrywanie potencjalnych problemów. Oto kilka popularnych technik monitorowania stanu technicznego:

- Analiza wibracji: Monitorowanie wibracji urządzeń pozwala na wykrycie nieprawidłowości w pracy maszyn, takich jak niewyważenie, luzy czy uszkodzenia łożysk.

- Termografia: Wykorzystanie kamer termowizyjnych do monitorowania temperatury urządzeń. Wzrost temperatury może wskazywać na problemy, takie jak przegrzewanie się komponentów czy niewłaściwe smarowanie.

- Analiza oleju: Regularne badanie próbek oleju pozwala na ocenę stanu technicznego maszyn i wykrycie zanieczyszczeń, które mogą wskazywać na zużycie lub uszkodzenie komponentów.

- Monitorowanie parametrów elektrycznych: Śledzenie parametrów elektrycznych, takich jak napięcie, prąd czy moc, pozwala na wykrycie problemów związanych z układami elektrycznymi urządzeń.

Automatyzacja procesów konserwacyjnych

Automatyzacja procesów konserwacyjnych to kolejny krok w kierunku zwiększenia efektywności zarządzania sprzętem. Wykorzystanie nowoczesnych systemów zarządzania konserwacją (CMMS) pozwala na automatyzację wielu zadań związanych z planowaniem, monitorowaniem i dokumentowaniem działań konserwacyjnych. Oto kilka korzyści wynikających z automatyzacji procesów konserwacyjnych:

- Lepsza organizacja: Systemy CMMS umożliwiają centralne zarządzanie wszystkimi działaniami konserwacyjnymi, co pozwala na lepszą organizację pracy i unikanie pominięć.

- Automatyczne przypomnienia: Systemy CMMS mogą automatycznie generować przypomnienia o nadchodzących przeglądach i konserwacjach, co minimalizuje ryzyko zaniedbań.

- Dokładna dokumentacja: Automatyzacja procesów pozwala na prowadzenie dokładnej dokumentacji wszystkich działań konserwacyjnych, co ułatwia śledzenie historii i identyfikację problemów.

- Analiza danych: Systemy CMMS umożliwiają gromadzenie i analizę danych dotyczących konserwacji, co pozwala na lepsze zrozumienie trendów i optymalizację działań.

Podsumowanie

Pielęgnacja i konserwacja urządzeń przemysłowych to kluczowe elementy zarządzania każdym zakładem produkcyjnym. Regularne przeglądy i konserwacja pozwalają na wczesne wykrycie problemów, zmniejszenie ryzyka awarii, oszczędność kosztów oraz zwiększenie bezpieczeństwa i wydłużenie żywotności sprzętu. Wykorzystanie nowoczesnych technologii, takich jak monitorowanie stanu technicznego i automatyzacja procesów konserwacyjnych, pozwala na jeszcze bardziej efektywne zarządzanie urządzeniami. Wdrażanie skutecznych planów konserwacyjnych i inwestowanie w nowoczesne narzędzia to inwestycja, która z pewnością przyniesie wymierne korzyści dla każdego przedsiębiorstwa.