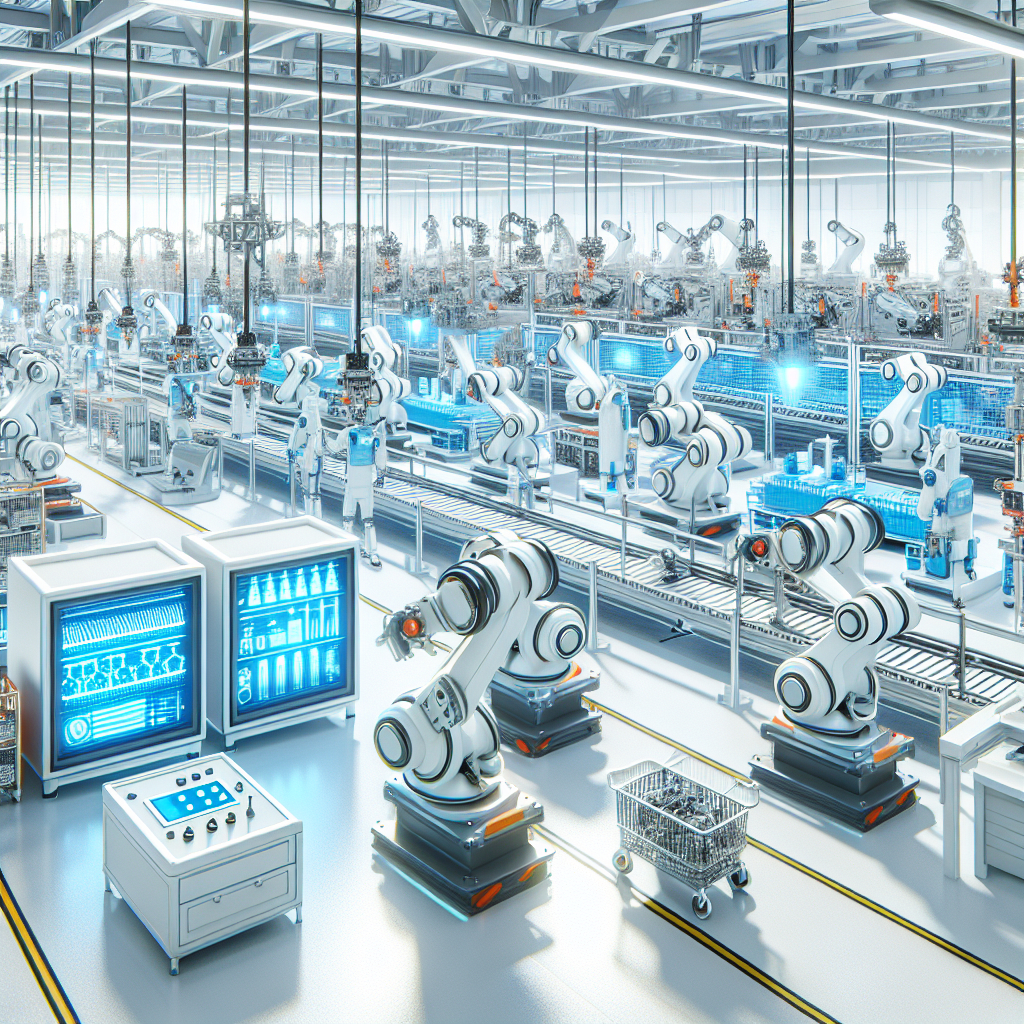

Przemysłowy Internet Rzeczy (IIoT) staje się kluczowym elementem nowoczesnego zarządzania maszynami produkcyjnymi, przynosząc rewolucję w sposobie, w jaki przedsiębiorstwa monitorują, kontrolują i optymalizują swoje operacje. Dzięki integracji zaawansowanych technologii, takich jak czujniki, analiza danych i sztuczna inteligencja, IIoT umożliwia firmom zwiększenie efektywności, redukcję kosztów i poprawę jakości produkcji. W niniejszym artykule przyjrzymy się, jak IIoT wpływa na zarządzanie maszynami produkcyjnymi oraz jakie korzyści i wyzwania niesie ze sobą jego wdrożenie.

Wprowadzenie do Przemysłowego Internetu Rzeczy

Przemysłowy Internet Rzeczy (IIoT) to koncepcja, która łączy tradycyjne technologie przemysłowe z nowoczesnymi rozwiązaniami cyfrowymi, tworząc inteligentne systemy zdolne do komunikacji i współpracy. W odróżnieniu od konsumenckiego Internetu Rzeczy (IoT), który skupia się na urządzeniach codziennego użytku, IIoT koncentruje się na zastosowaniach przemysłowych, takich jak produkcja, logistyka, energetyka czy rolnictwo.

Podstawą IIoT są inteligentne czujniki i urządzenia, które zbierają dane w czasie rzeczywistym z maszyn i procesów produkcyjnych. Dane te są następnie przesyłane do centralnych systemów analitycznych, gdzie są przetwarzane i analizowane w celu uzyskania wartościowych informacji. Dzięki temu przedsiębiorstwa mogą podejmować lepsze decyzje operacyjne, przewidywać awarie maszyn, optymalizować procesy produkcyjne i zwiększać ogólną wydajność.

Korzyści z wdrożenia IIoT w zarządzaniu maszynami produkcyjnymi

Zwiększona efektywność operacyjna

Jednym z głównych atutów IIoT jest możliwość zwiększenia efektywności operacyjnej. Dzięki ciągłemu monitorowaniu stanu maszyn i procesów produkcyjnych, przedsiębiorstwa mogą szybko identyfikować i eliminować wąskie gardła oraz inne problemy, które mogą wpływać na wydajność. Automatyzacja procesów decyzyjnych i optymalizacja harmonogramów produkcji pozwalają na lepsze wykorzystanie zasobów i minimalizację przestojów.

Redukcja kosztów

IIoT przyczynia się również do znacznej redukcji kosztów operacyjnych. Dzięki predykcyjnemu utrzymaniu ruchu, przedsiębiorstwa mogą przewidywać awarie maszyn i planować konserwację w sposób minimalizujący zakłócenia w produkcji. To z kolei prowadzi do zmniejszenia kosztów napraw i wymiany części oraz wydłużenia żywotności maszyn. Ponadto, optymalizacja zużycia energii i surowców pozwala na dalsze obniżenie kosztów produkcji.

Poprawa jakości produktów

Dzięki IIoT przedsiębiorstwa mogą również poprawić jakość swoich produktów. Ciągłe monitorowanie parametrów produkcji i analiza danych pozwalają na szybkie wykrywanie i korygowanie odchyleń od normy, co przekłada się na mniejszą ilość wadliwych produktów i wyższą satysfakcję klientów. Dodatkowo, możliwość śledzenia całego cyklu życia produktu umożliwia lepsze zrozumienie potrzeb klientów i dostosowanie oferty do ich oczekiwań.

Wyzwania związane z wdrożeniem IIoT

Bezpieczeństwo danych

Jednym z największych wyzwań związanych z wdrożeniem IIoT jest zapewnienie bezpieczeństwa danych. W miarę jak coraz więcej urządzeń i maszyn jest podłączanych do sieci, rośnie ryzyko cyberataków i kradzieży danych. Przedsiębiorstwa muszą inwestować w zaawansowane rozwiązania zabezpieczające, takie jak szyfrowanie danych, uwierzytelnianie wieloskładnikowe i systemy wykrywania zagrożeń, aby chronić swoje zasoby i zapewnić ciągłość operacji.

Integracja z istniejącymi systemami

Innym wyzwaniem jest integracja IIoT z istniejącymi systemami i infrastrukturą. Wiele przedsiębiorstw posiada już rozbudowane systemy zarządzania produkcją, które muszą być zintegrowane z nowymi technologiami IIoT. Proces ten może być skomplikowany i kosztowny, zwłaszcza w przypadku starszych maszyn, które nie są przystosowane do współpracy z nowoczesnymi rozwiązaniami cyfrowymi. Wymaga to często modernizacji sprzętu i oprogramowania oraz przeszkolenia personelu.

Zarządzanie zmianą

Wdrożenie IIoT wiąże się również z koniecznością zarządzania zmianą w organizacji. Pracownicy muszą być przygotowani na nowe sposoby pracy i nauczyć się korzystać z nowych narzędzi i technologii. Wymaga to odpowiedniego planowania, komunikacji i szkoleń, aby zapewnić płynne przejście i minimalizować opór wobec zmian. Kluczowe jest również zaangażowanie kadry zarządzającej, która powinna wspierać i promować transformację cyfrową w całej organizacji.

Przyszłość IIoT w zarządzaniu maszynami produkcyjnymi

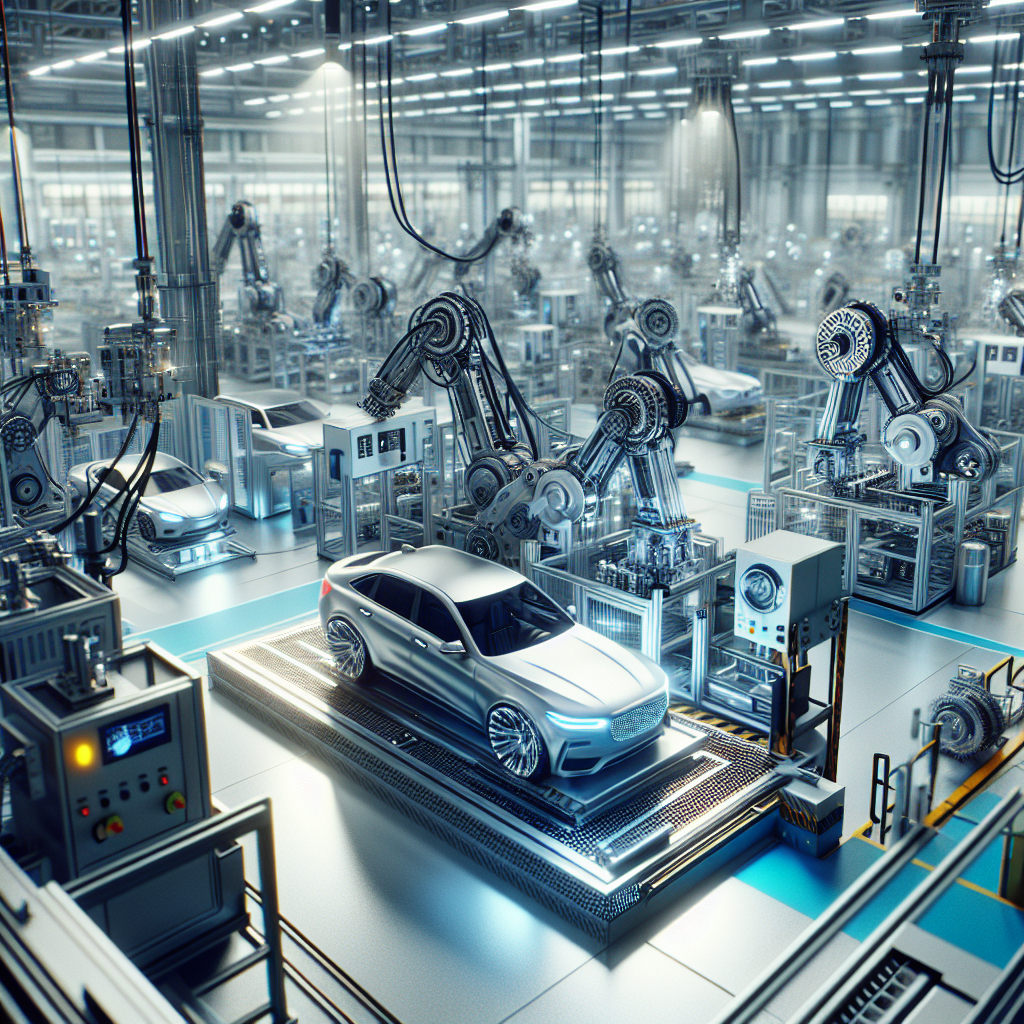

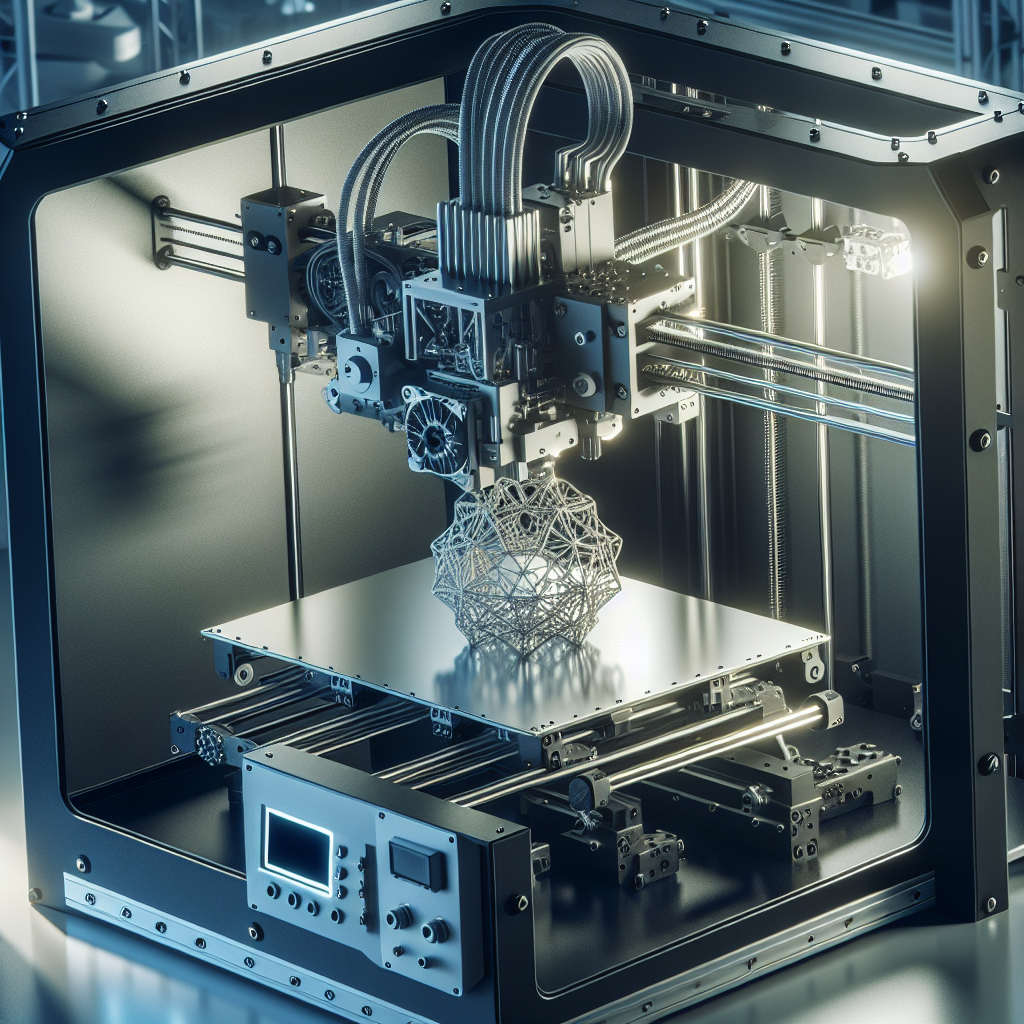

Przemysłowy Internet Rzeczy ma ogromny potencjał, aby zrewolucjonizować zarządzanie maszynami produkcyjnymi w nadchodzących latach. W miarę jak technologie IIoT będą się rozwijać i stawać się bardziej dostępne, coraz więcej przedsiębiorstw będzie mogło korzystać z ich zalet. W przyszłości możemy spodziewać się jeszcze większej automatyzacji procesów, bardziej zaawansowanej analizy danych i lepszej integracji z innymi technologiami, takimi jak sztuczna inteligencja, robotyka czy blockchain.

Jednak aby w pełni wykorzystać potencjał IIoT, przedsiębiorstwa muszą być gotowe na inwestycje w nowe technologie i infrastrukturę, a także na ciągłe doskonalenie swoich procesów i umiejętności. Tylko wtedy będą mogły czerpać pełne korzyści z rewolucji cyfrowej i utrzymać konkurencyjność na dynamicznie zmieniającym się rynku.