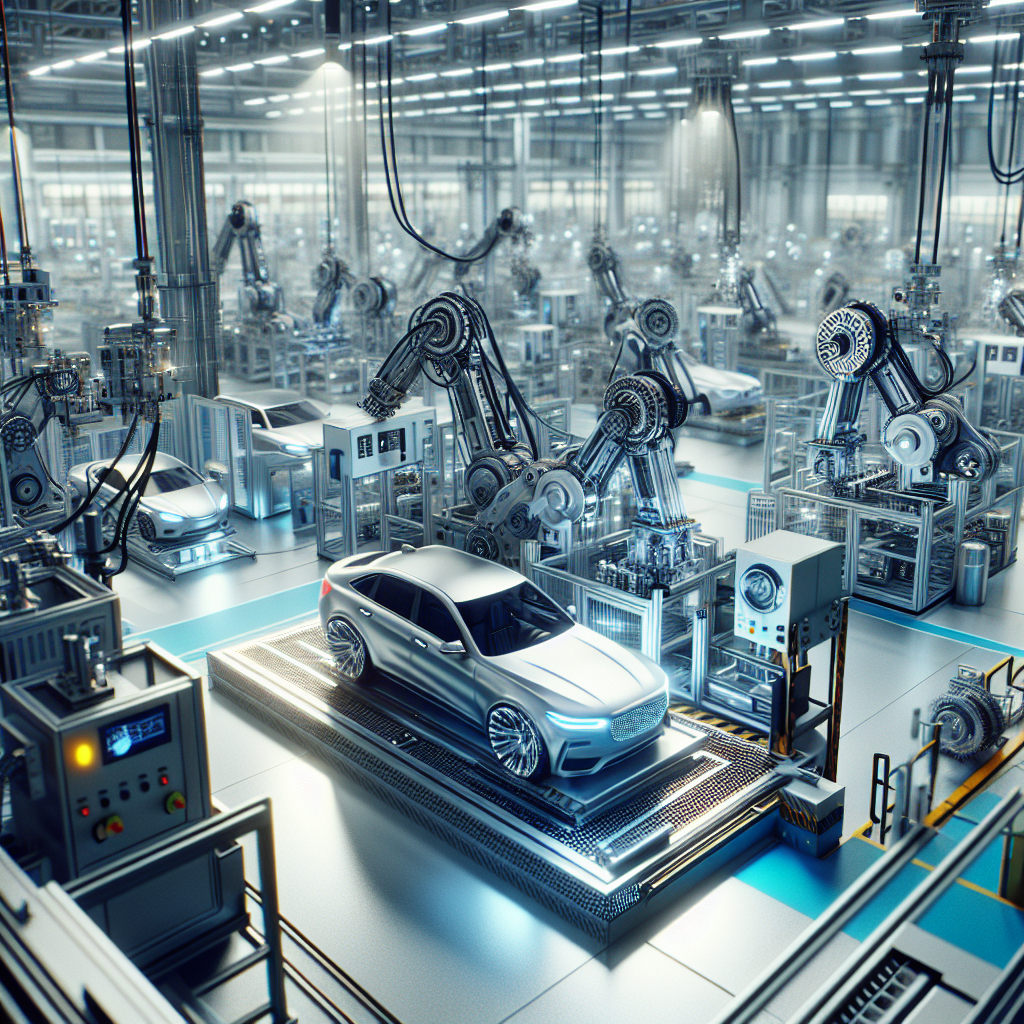

Linie produkcyjne są sercem każdej fabryki, a ich efektywne zaprojektowanie może znacząco wpłynąć na wydajność i rentowność przedsiębiorstwa. W tym artykule omówimy kluczowe aspekty projektowania efektywnej linii produkcyjnej, od planowania po wdrożenie i optymalizację.

Planowanie linii produkcyjnej

Planowanie linii produkcyjnej to pierwszy i najważniejszy krok w procesie jej tworzenia. Właściwe zaplanowanie pozwala uniknąć wielu problemów na późniejszych etapach oraz zapewnia, że linia będzie działać zgodnie z oczekiwaniami.

Analiza potrzeb

Przed przystąpieniem do projektowania linii produkcyjnej, konieczne jest przeprowadzenie szczegółowej analizy potrzeb. Należy zidentyfikować, jakie produkty będą wytwarzane, jakie są wymagania jakościowe oraz jakie ilości produkcji są planowane. Ważne jest również zrozumienie specyfiki rynku, na którym działa przedsiębiorstwo, oraz oczekiwań klientów.

- Rodzaj produktów: Określenie, jakie produkty będą wytwarzane, pozwala na dobranie odpowiednich maszyn i urządzeń.

- Wymagania jakościowe: Zrozumienie standardów jakościowych jest kluczowe dla wyboru technologii produkcji.

- Ilości produkcji: Planowanie ilości produkcji pozwala na optymalne zaprojektowanie linii pod kątem wydajności.

Wybór technologii

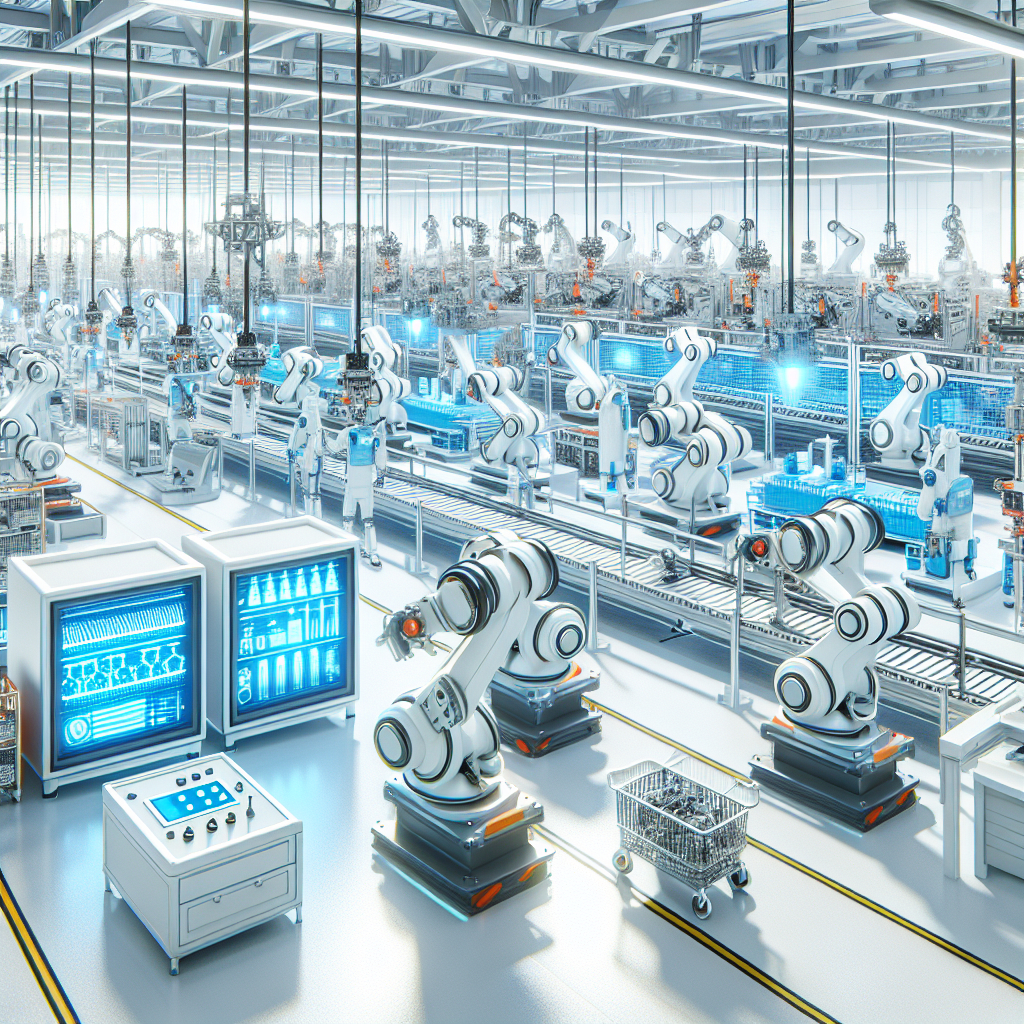

Wybór odpowiedniej technologii produkcji jest kluczowy dla efektywności linii produkcyjnej. Należy rozważyć różne opcje technologiczne, takie jak automatyzacja, robotyzacja czy zastosowanie nowoczesnych systemów zarządzania produkcją.

- Automatyzacja: Zastosowanie automatycznych maszyn i urządzeń może znacząco zwiększyć wydajność i zmniejszyć koszty produkcji.

- Robotyzacja: Wprowadzenie robotów do linii produkcyjnej pozwala na wykonywanie skomplikowanych operacji z dużą precyzją.

- Systemy zarządzania produkcją: Nowoczesne systemy informatyczne umożliwiają monitorowanie i optymalizację procesów produkcyjnych w czasie rzeczywistym.

Wdrożenie i optymalizacja linii produkcyjnej

Po zakończeniu etapu planowania, następuje wdrożenie linii produkcyjnej. Jest to proces, który wymaga precyzyjnego koordynowania wielu działań oraz ciągłej optymalizacji, aby zapewnić maksymalną efektywność.

Instalacja maszyn i urządzeń

Instalacja maszyn i urządzeń to kluczowy etap wdrożenia linii produkcyjnej. Należy zadbać o to, aby wszystkie elementy były zainstalowane zgodnie z planem oraz aby spełniały wszystkie wymagania techniczne i bezpieczeństwa.

- Precyzyjna instalacja: Dokładne ustawienie maszyn i urządzeń jest kluczowe dla ich prawidłowego działania.

- Testowanie: Przed rozpoczęciem produkcji należy przeprowadzić testy, aby upewnić się, że wszystkie elementy działają poprawnie.

- Szkolenie personelu: Przeszkolenie pracowników w zakresie obsługi nowych maszyn i urządzeń jest niezbędne dla zapewnienia płynności produkcji.

Optymalizacja procesów

Optymalizacja procesów produkcyjnych to ciągły proces, który ma na celu zwiększenie wydajności i redukcję kosztów. Warto regularnie analizować dane produkcyjne i wprowadzać usprawnienia.

- Monitorowanie wydajności: Regularne monitorowanie wydajności linii produkcyjnej pozwala na szybkie identyfikowanie i eliminowanie problemów.

- Analiza danych: Analiza danych produkcyjnych umożliwia identyfikację obszarów, które wymagają optymalizacji.

- Wprowadzanie usprawnień: Na podstawie analizy danych można wprowadzać zmiany, które zwiększą efektywność linii produkcyjnej.

Podsumowanie

Projektowanie efektywnej linii produkcyjnej to złożony proces, który wymaga starannego planowania, wyboru odpowiednich technologii oraz ciągłej optymalizacji. Kluczowe jest zrozumienie potrzeb produkcyjnych, wybór odpowiednich maszyn i urządzeń oraz regularne monitorowanie i usprawnianie procesów. Dzięki temu możliwe jest osiągnięcie wysokiej wydajności i rentowności produkcji.