Maszyny produkcyjne do obróbki metali odgrywają kluczową rolę w wielu gałęziach przemysłu, od motoryzacji po lotnictwo. W niniejszym artykule przyjrzymy się różnym technologiom stosowanym w tych maszynach oraz ich szerokiemu spektrum zastosowań.

Technologie stosowane w maszynach do obróbki metali

Obróbka metali to proces, który wymaga precyzji, wytrzymałości i zaawansowanych technologii. Współczesne maszyny produkcyjne wykorzystują różnorodne technologie, aby sprostać wymaganiom rynku. Poniżej przedstawiamy najważniejsze z nich.

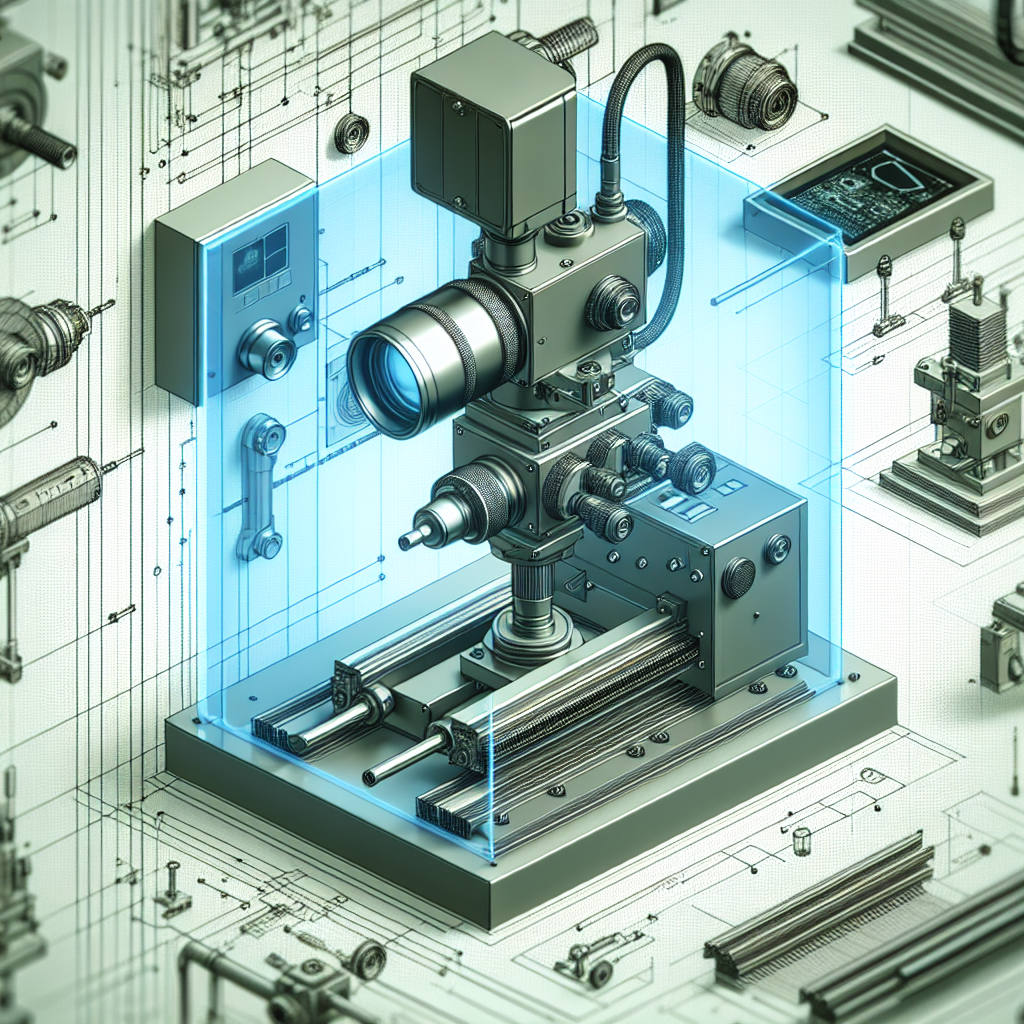

Obróbka skrawaniem

Obróbka skrawaniem to jedna z najstarszych i najbardziej powszechnych metod obróbki metali. Polega na usuwaniu materiału za pomocą narzędzi skrawających, takich jak frezy, tokarki czy wiertarki. Współczesne maszyny CNC (Computer Numerical Control) umożliwiają precyzyjne sterowanie procesem skrawania, co pozwala na osiągnięcie bardzo wysokiej dokładności i powtarzalności.

- Frezarki CNC – Umożliwiają obróbkę skomplikowanych kształtów i powierzchni. Są wykorzystywane w produkcji form, matryc oraz elementów konstrukcyjnych.

- Tokarki CNC – Służą do obróbki elementów obrotowych, takich jak wały, tuleje czy koła zębate. Dzięki technologii CNC możliwe jest wykonywanie skomplikowanych operacji toczenia z dużą precyzją.

- Wiertarki CNC – Umożliwiają precyzyjne wiercenie otworów o różnych średnicach i głębokościach. Są niezbędne w produkcji elementów mechanicznych, gdzie wymagana jest wysoka dokładność.

Obróbka plastyczna

Obróbka plastyczna to proces, w którym metal jest kształtowany poprzez deformację plastyczną. Wykorzystuje się do tego różne metody, takie jak tłoczenie, gięcie, walcowanie czy kucie. Maszyny do obróbki plastycznej muszą być wytrzymałe i precyzyjne, aby zapewnić odpowiednią jakość wyrobów.

- Prasy hydrauliczne – Wykorzystywane do tłoczenia i gięcia blach. Dzięki dużej sile nacisku umożliwiają kształtowanie grubych i twardych materiałów.

- Walce – Służą do walcowania blach i profili. Umożliwiają uzyskanie elementów o dużych wymiarach i skomplikowanych kształtach.

- Kucie matrycowe – Proces, w którym metal jest kształtowany w matrycy pod wpływem uderzeń młota. Wykorzystywane do produkcji elementów o dużej wytrzymałości, takich jak wały korbowe czy koła zębate.

Obróbka cieplna

Obróbka cieplna to proces, w którym metal jest poddawany działaniu wysokiej temperatury w celu zmiany jego właściwości mechanicznych. Wykorzystuje się do tego piece przemysłowe, hartownie i inne urządzenia.

- Piece do hartowania – Umożliwiają nagrzewanie metalu do wysokiej temperatury, a następnie szybkie schładzanie, co zwiększa jego twardość i wytrzymałość.

- Piece do wyżarzania – Służą do nagrzewania metalu i powolnego schładzania, co zmniejsza jego twardość i poprawia plastyczność.

- Piece do nawęglania – Proces, w którym metal jest nagrzewany w atmosferze bogatej w węgiel, co zwiększa jego twardość powierzchniową.

Zastosowania maszyn do obróbki metali

Maszyny do obróbki metali znajdują zastosowanie w wielu gałęziach przemysłu. Poniżej przedstawiamy najważniejsze z nich.

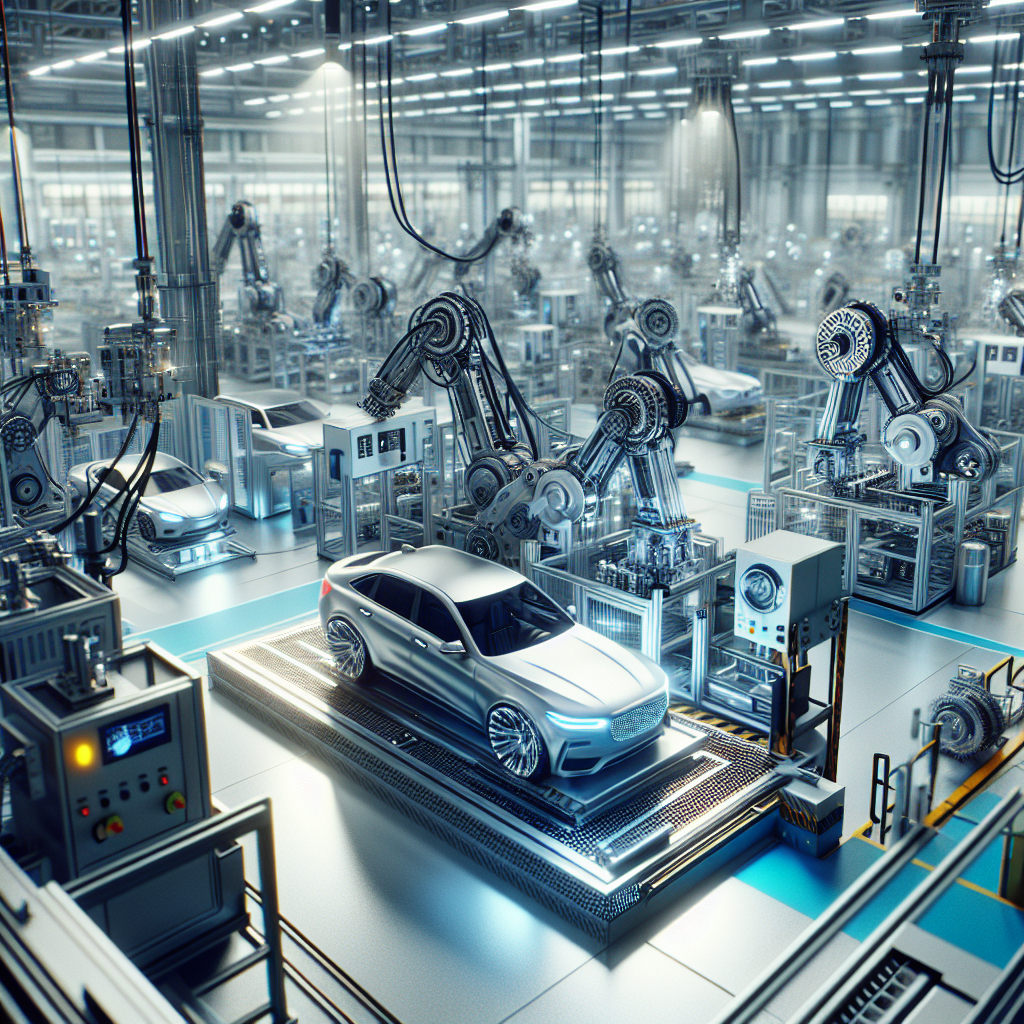

Przemysł motoryzacyjny

Przemysł motoryzacyjny jest jednym z największych odbiorców maszyn do obróbki metali. Wykorzystuje się je do produkcji silników, skrzyń biegów, zawieszeń, karoserii i wielu innych elementów. Precyzja i powtarzalność procesów obróbki są kluczowe dla zapewnienia wysokiej jakości i niezawodności pojazdów.

- Produkcja silników – Obróbka skrawaniem i cieplna są niezbędne do produkcji bloków silników, wałów korbowych, tłoków i innych elementów.

- Produkcja skrzyń biegów – Wymaga precyzyjnej obróbki kół zębatych, wałów i obudów.

- Produkcja karoserii – Obróbka plastyczna, taka jak tłoczenie i gięcie, jest wykorzystywana do produkcji elementów karoserii.

Przemysł lotniczy

Przemysł lotniczy wymaga najwyższej precyzji i jakości w produkcji elementów konstrukcyjnych. Maszyny do obróbki metali są wykorzystywane do produkcji kadłubów, skrzydeł, silników i innych komponentów. Wysokie wymagania dotyczące wytrzymałości i lekkości materiałów sprawiają, że obróbka metali w przemyśle lotniczym jest szczególnie wymagająca.

- Produkcja kadłubów – Wymaga precyzyjnej obróbki dużych elementów z lekkich stopów metali.

- Produkcja skrzydeł – Obróbka plastyczna i skrawaniem są wykorzystywane do produkcji skomplikowanych kształtów i struktur.

- Produkcja silników lotniczych – Wymaga zaawansowanej obróbki skrawaniem i cieplnej, aby zapewnić wysoką wytrzymałość i niezawodność.

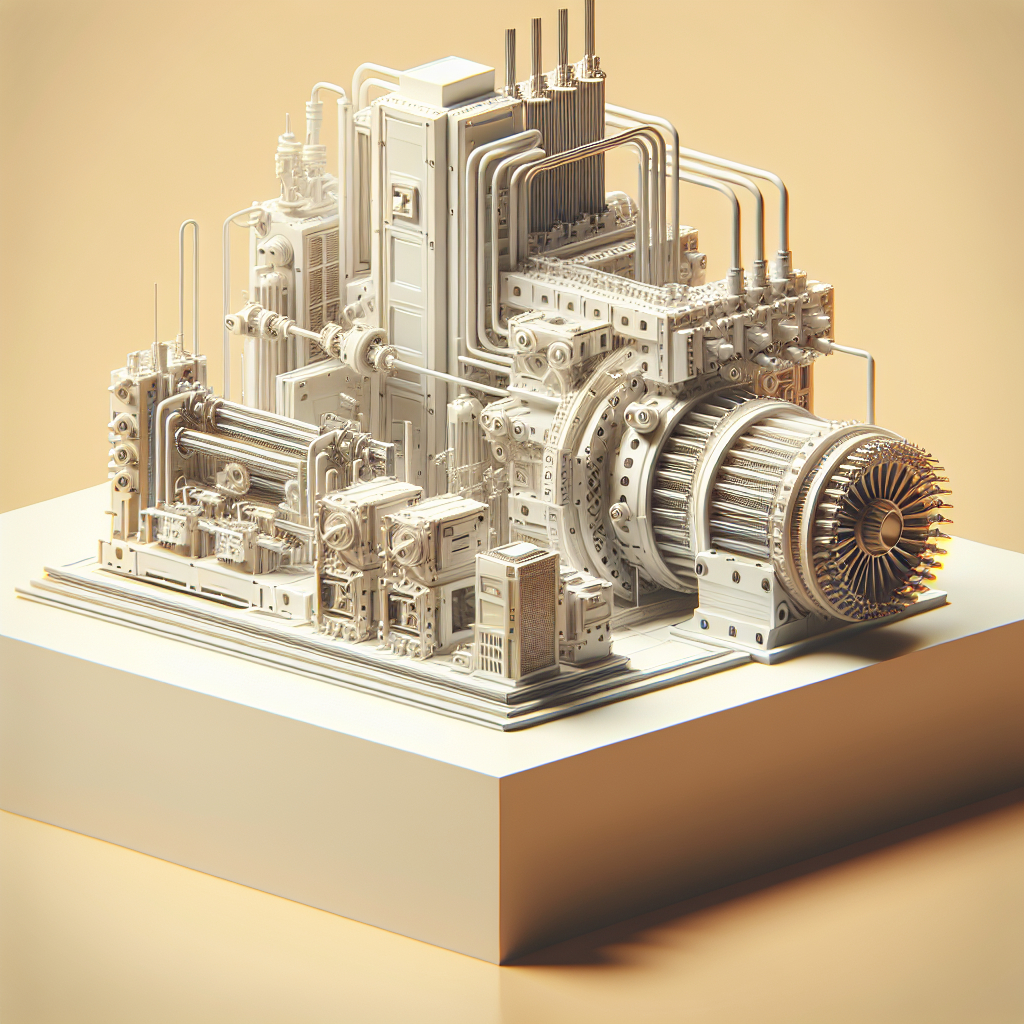

Przemysł energetyczny

Przemysł energetyczny, w tym produkcja turbin, generatorów i innych urządzeń, również korzysta z maszyn do obróbki metali. Wysoka precyzja i jakość obróbki są kluczowe dla zapewnienia efektywności i niezawodności urządzeń energetycznych.

- Produkcja turbin – Wymaga precyzyjnej obróbki łopatek, wałów i obudów.

- Produkcja generatorów – Obróbka skrawaniem i cieplna są wykorzystywane do produkcji wirników, stojanów i innych komponentów.

- Produkcja urządzeń do energii odnawialnej – Wymaga zaawansowanej obróbki metali do produkcji elementów turbin wiatrowych, paneli słonecznych i innych urządzeń.

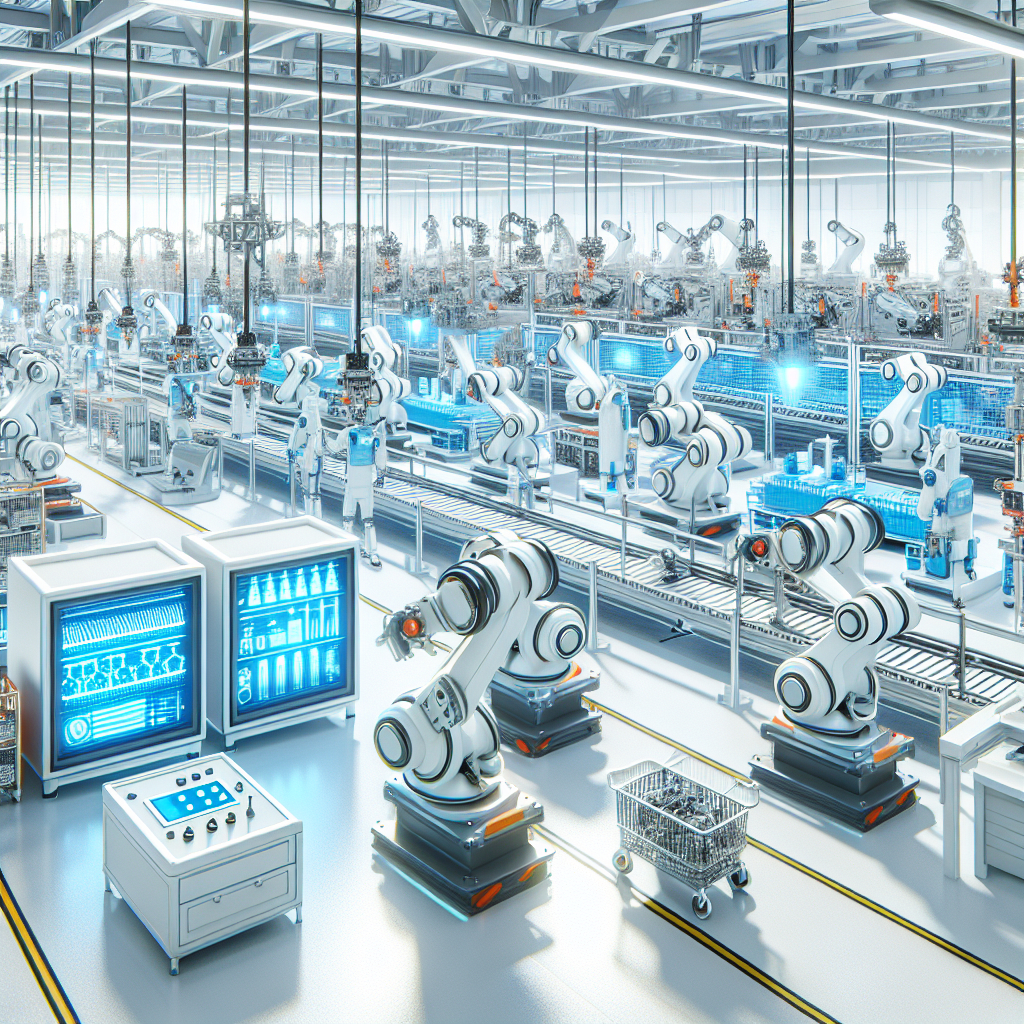

Przemysł maszynowy

Przemysł maszynowy, obejmujący produkcję maszyn i urządzeń dla różnych gałęzi przemysłu, również korzysta z maszyn do obróbki metali. Precyzja i jakość obróbki są kluczowe dla zapewnienia niezawodności i trwałości maszyn.

- Produkcja maszyn rolniczych – Wymaga obróbki skrawaniem, plastycznej i cieplnej do produkcji elementów konstrukcyjnych i mechanicznych.

- Produkcja maszyn budowlanych – Obróbka metali jest niezbędna do produkcji elementów nośnych, hydraulicznych i napędowych.

- Produkcja maszyn przemysłowych – Wymaga zaawansowanej obróbki metali do produkcji precyzyjnych elementów mechanicznych i konstrukcyjnych.

Podsumowując, maszyny produkcyjne do obróbki metali są nieodzownym elementem współczesnego przemysłu. Dzięki zaawansowanym technologiom i szerokiemu spektrum zastosowań, umożliwiają produkcję wysokiej jakości wyrobów, które znajdują zastosowanie w wielu gałęziach gospodarki. W miarę rozwoju technologii, możemy spodziewać się dalszego wzrostu efektywności i precyzji tych maszyn, co przyczyni się do jeszcze większej innowacyjności i konkurencyjności przemysłu.