Rozwój zaawansowanych technologii napędza przemysł ku nowym horyzontom. W 2025 roku liderzy produkcji koncentrują się na wdrażaniu rozwiązań, które łączą wydajność z elastycznością i ekologicznym podejściem. Poniższe sekcje przedstawiają przełomowe maszyny oraz systemy, które zmieniają oblicze przemysłu, wprowadzając inteligentne procesy na każdym etapie wytwarzania.

Rewolucja robotyczna i automatyzacja

W ciągu ostatnich kilku lat nastąpił gwałtowny wzrost zainteresowania robotyzacją linii produkcyjnych. Nowoczesne manipulatorowe ramiona, zyskujące na precyzji dzięki zaawansowanym czujnikom, pozwalają na pracę w ścisłej współpracy z ludźmi. Zastosowanie AI w systemach sterowania umożliwia dynamiczne dostosowywanie parametrów w czasie rzeczywistym, co skutkuje znaczącą redukcją przestojów i odpadów produkcyjnych.

Nowe generacje robotów współpracujących

- Szybsza kalibracja dzięki modułom samouczenia się

- Zwiększona nośność przy zachowaniu smukłej konstrukcji

- Bezpieczne systemy awaryjnego zatrzymania oparte na detekcji ludzkiej obecności

Autonomiczne pojazdy transportu wewnętrznego

AGV (Automated Guided Vehicles) coraz częściej wyposażane są w zaawansowane sensory 3D oraz systemy analityki predykcyjnej. Dzięki temu potrafią omijać przeszkody w magazynach i przewidywać trasy o najmniejszym natężeniu ruchu, co przekłada się na lepszą koordynację logistyki zakładowej.

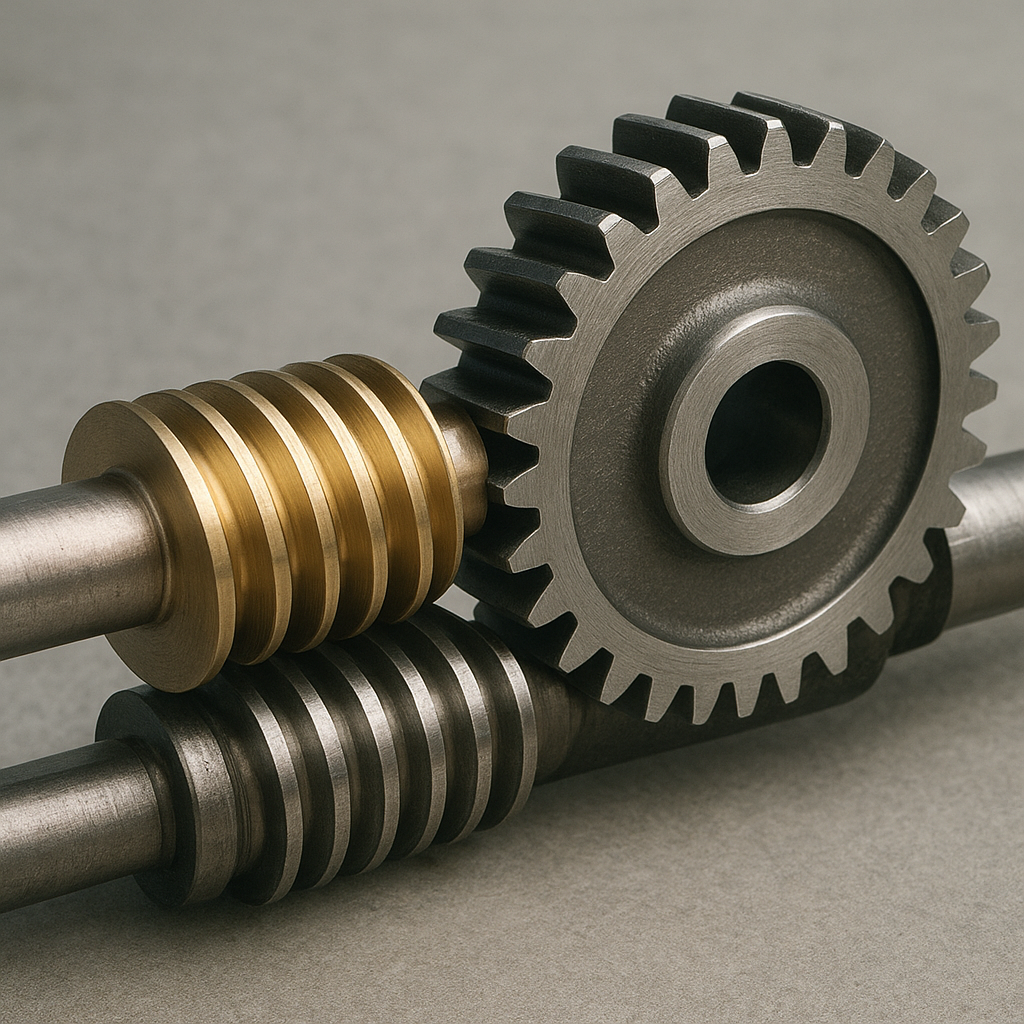

Innowacje w produkcji materiałów i druku 3D

Druk additive manufacturing od dłuższego czasu wykracza poza prototypowanie, wchodząc do produkcji seryjnej komponentów metalowych i kompozytowych. W 2025 roku widzimy kolejne ulepszenia w technologii druku 3D, pozwalające na tworzenie części z złożoną strukturą wewnętrzną oraz zoptymalizowanym rozkładem masy.

Zaawansowane materiały funkcyjne

- Metal-matrix composites o wysokiej odporności na temperaturę

- Biopolimery i kompozyty recyklowane

- Materiały inteligentne reagujące na zmiany otoczenia

Systemy wielomateriałowe

Nowe platformy druku obsługujące jednoczesne nakładanie warstw polimerowo-metalowych umożliwiają integrację funkcji termicznych, elektrycznych i mechanicznych w jednym elemencie. Taka wielofunkcyjność skraca czas montażu i redukuje wagę urządzeń.

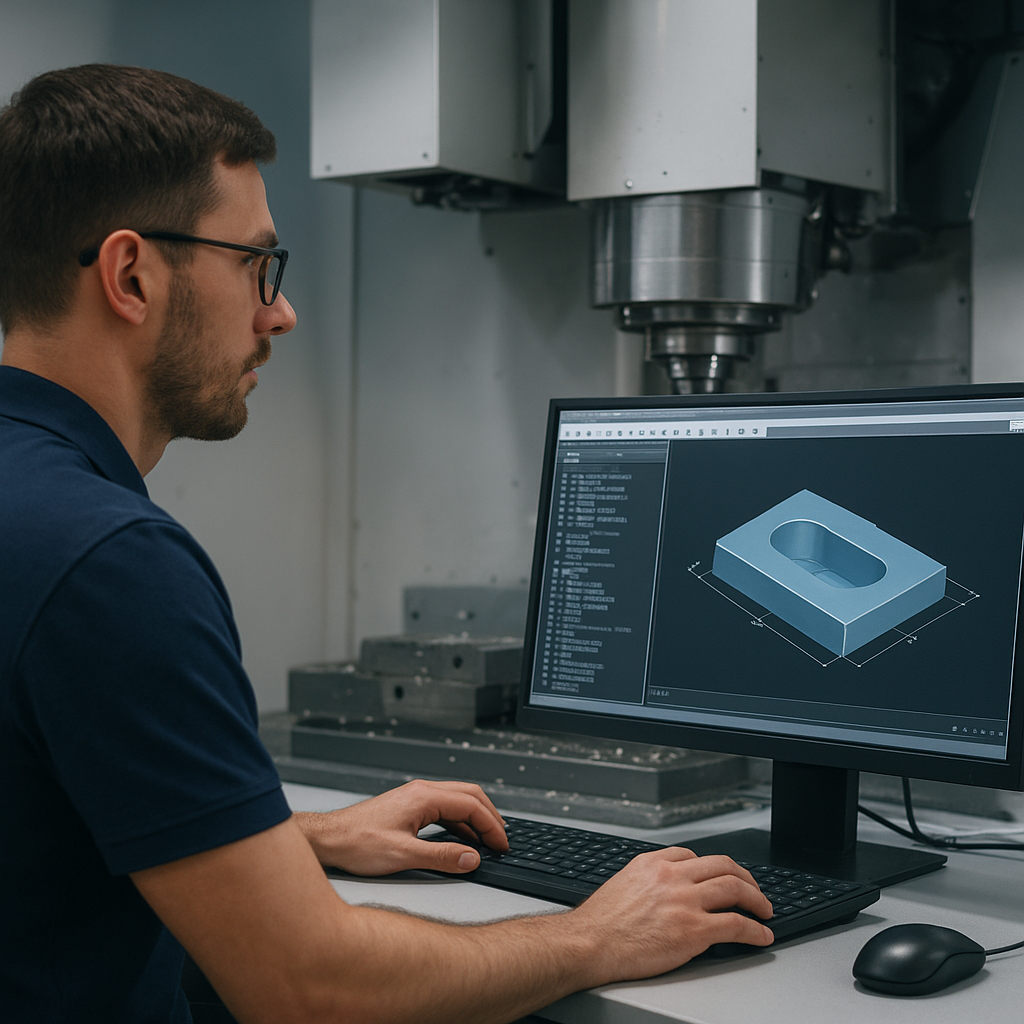

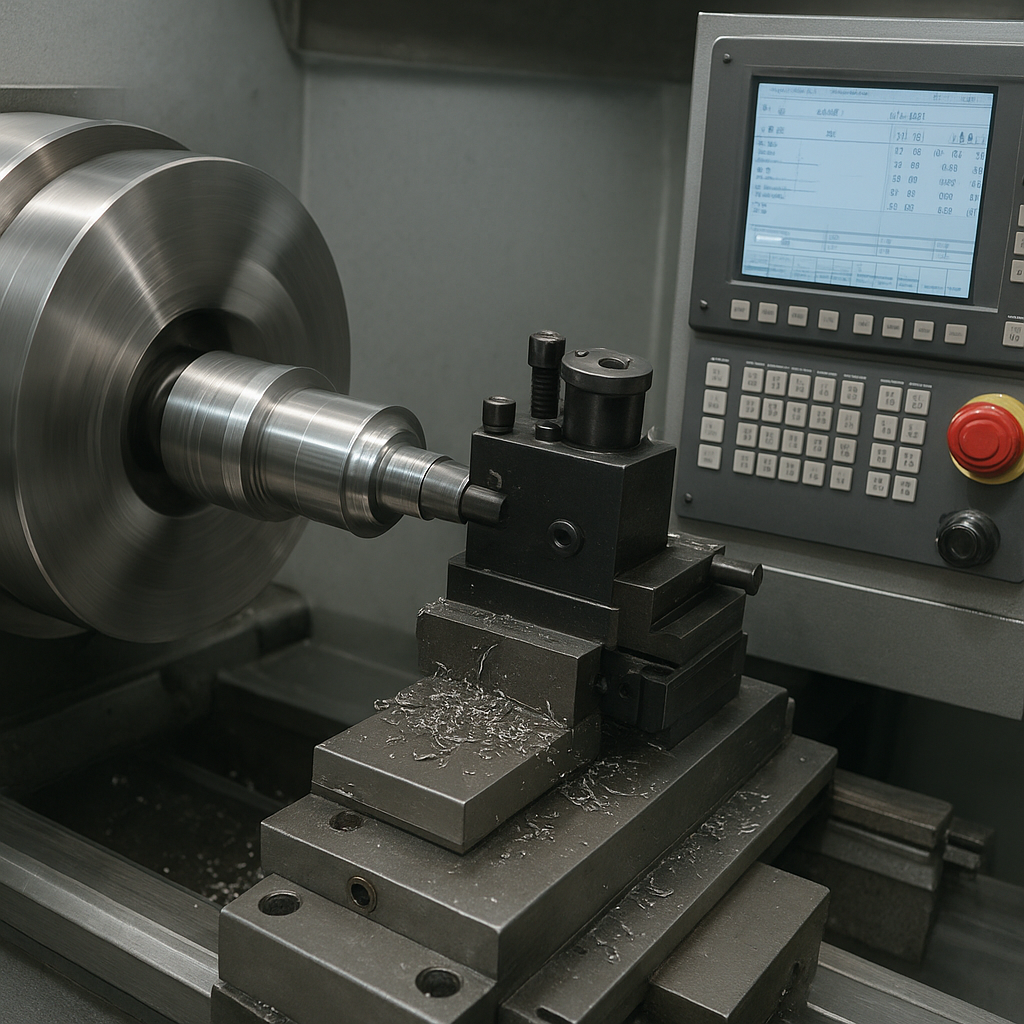

Inteligentne systemy zarządzania procesem

Pojawienie się koncepcji Przemysłu 5.0 skłania przedsiębiorstwa do pełnej digitalizacji. Zintegrowane oprogramowanie pozwala monitorować maszyny CNC i urządzenia pomiarowe w czasie rzeczywistym, czerpiąc dane z sieci IoT. Taka cyfrowa transformacja umożliwia optymalizację zużycia energii oraz natychmiastową reakcję na anomalie.

Platformy chmurowe i analityka wielkoskalowa

- Przetwarzanie strumieni danych w czasie rzeczywistym

- Wizualizacja KPI za pomocą dashboardów dostępnych na urządzeniach mobilnych

- Integracja z systemami ERP i MES

Kondycja maszyn i predykcja awarii

Wdrażane w zakładach czujniki wibracji, temperatury i zużycia energii współpracują z algorytmami uczącymi się, co pozwala na prognozowanie napraw jeszcze przed wystąpieniem krytycznego uszkodzenia. Dzięki temu firmy mogą planować przeglądy w optymalnych terminach, unikając kosztownych postojów.

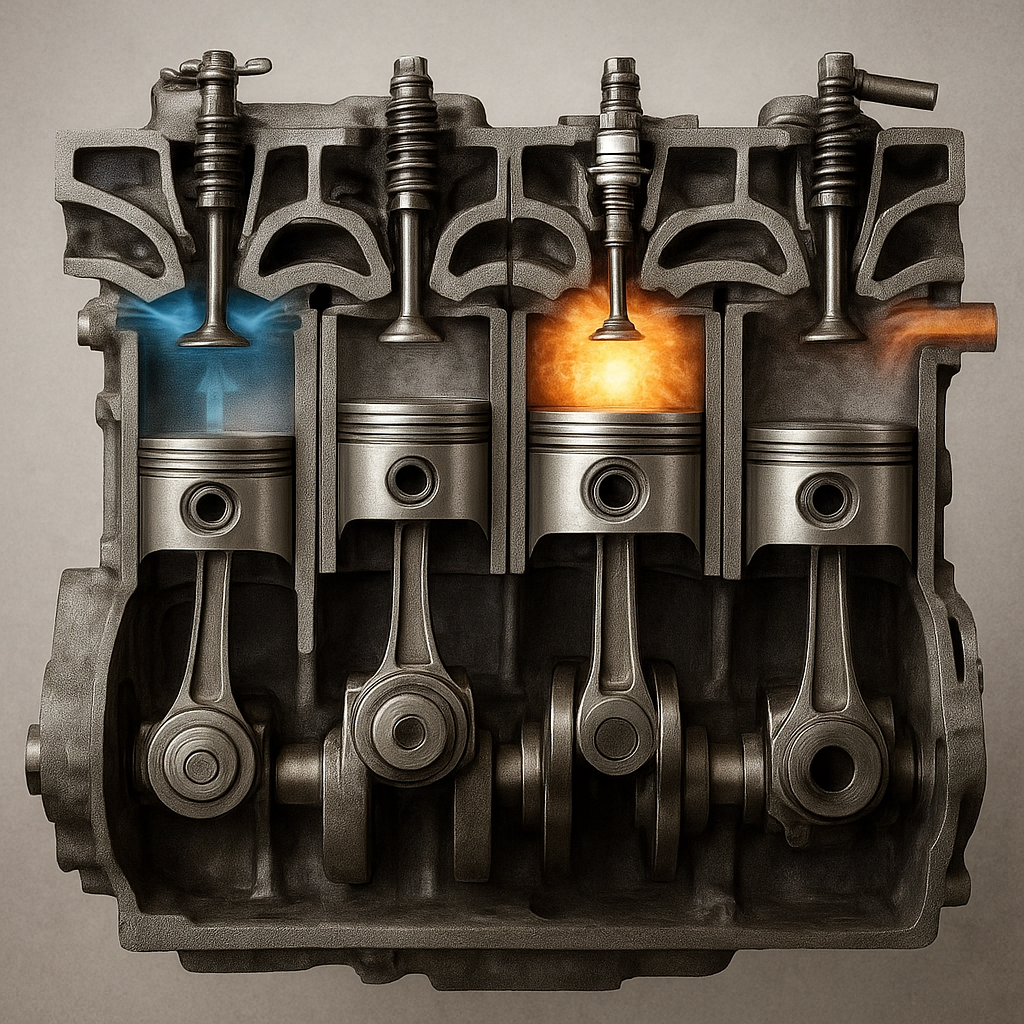

Zrównoważone technologie i ekologiczne maszyny

Rosnąca świadomość społeczna i regulacje prawne zmuszają producentów do inwestycji w rozwiązania przyjazne środowisku. W 2025 roku kluczowe stają się maszyny zaprojektowane z myślą o minimalizacji emisji CO₂ oraz możliwości recyklingu materiałów produkcyjnych.

Układy odzysku energii

- Systemy regeneracji ciepła odpadowego do podgrzewania mediów procesowych

- Hybrydowe napędy elektryczno-hydrauliczne o wysokiej sprawności

- Zintegrowane moduły magazynowania energii w postaci kondensatorów i baterii

Ekodesign i recykling komponentów

Producenci coraz częściej stosują materiały z certyfikatem przejrzystości surowcowej, a maszyny projektowane są tak, by po zakończeniu eksploatacji możliwe było odzyskanie i ponowne użycie większości podzespołów. Dbałość o zrównoważony rozwój staje się standardem w zakładach przemysłowych.