Praktyczny przewodnik po skutecznej konserwacji maszyn budowlanych, który pomoże zoptymalizować pracę urządzeń, zminimalizować awarie i wydłużyć żywotność kluczowych komponentów. Skupimy się na sprawdzonych metodach, wskazówkach dotyczących planowania i wdrażania rutynowych czynności oraz narzędziach niezbędnych do utrzymania sprzętu w doskonałej kondycji.

Planowanie przeglądów i prowadzenie dokumentacji

Systematyczne podejście do konserwacja maszyn budowlanych rozpoczyna się od stworzenia harmonogramu przeglądy. Transparentna dokumentacja umożliwia śledzenie wykonanych działań, identyfikację powtarzających się usterek i zapewnia pełną historię eksploatacji.

Tworzenie harmonogramu prac

- Określenie częstotliwości przeglądów: dzienne, tygodniowe, miesięczne.

- Wybór odpowiednich czynności kontrolnych dla każdego typu maszyny.

- Uwzględnienie zaleceń producenta oraz indywidualnych warunków pracy.

- Przydzielenie odpowiedzialności członkom zespołu.

Prowadzenie kart pracy

Ewidencjonowanie napraw, wymiany podzespołów i czynności kontrolnych pozwala na szybką identyfikację elementów o skróconym okresie eksploatacji. Prawidłowa dokumentacja przekłada się na lepsze planowanie budżetu oraz zwiększa niezawodność całego parku maszynowego.

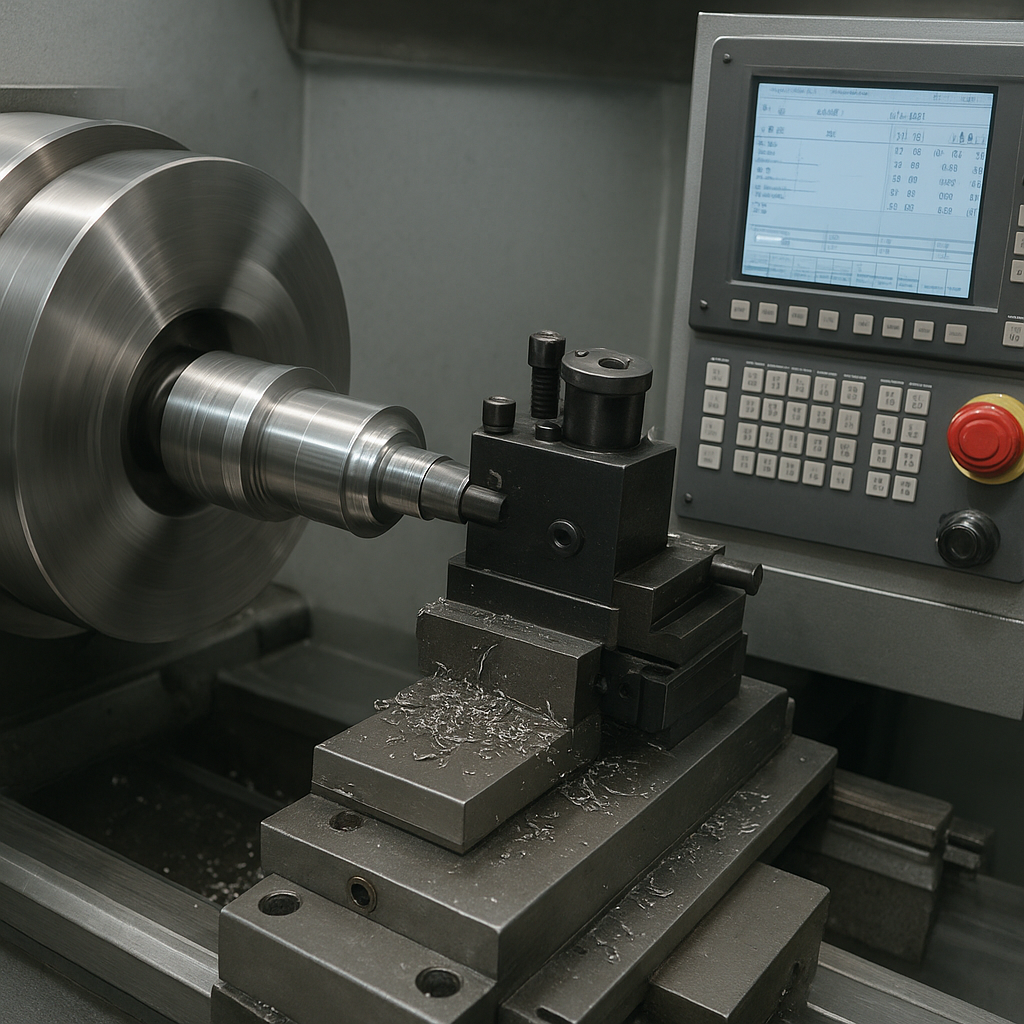

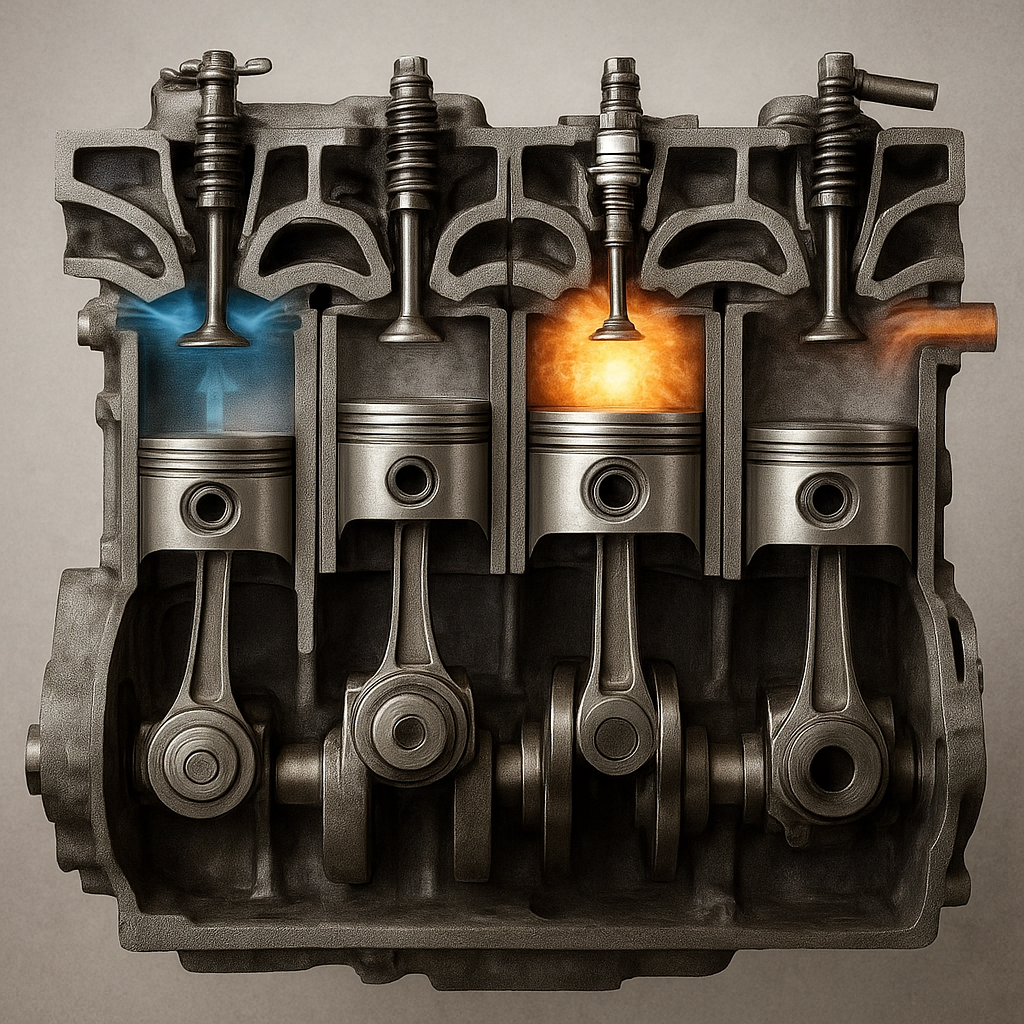

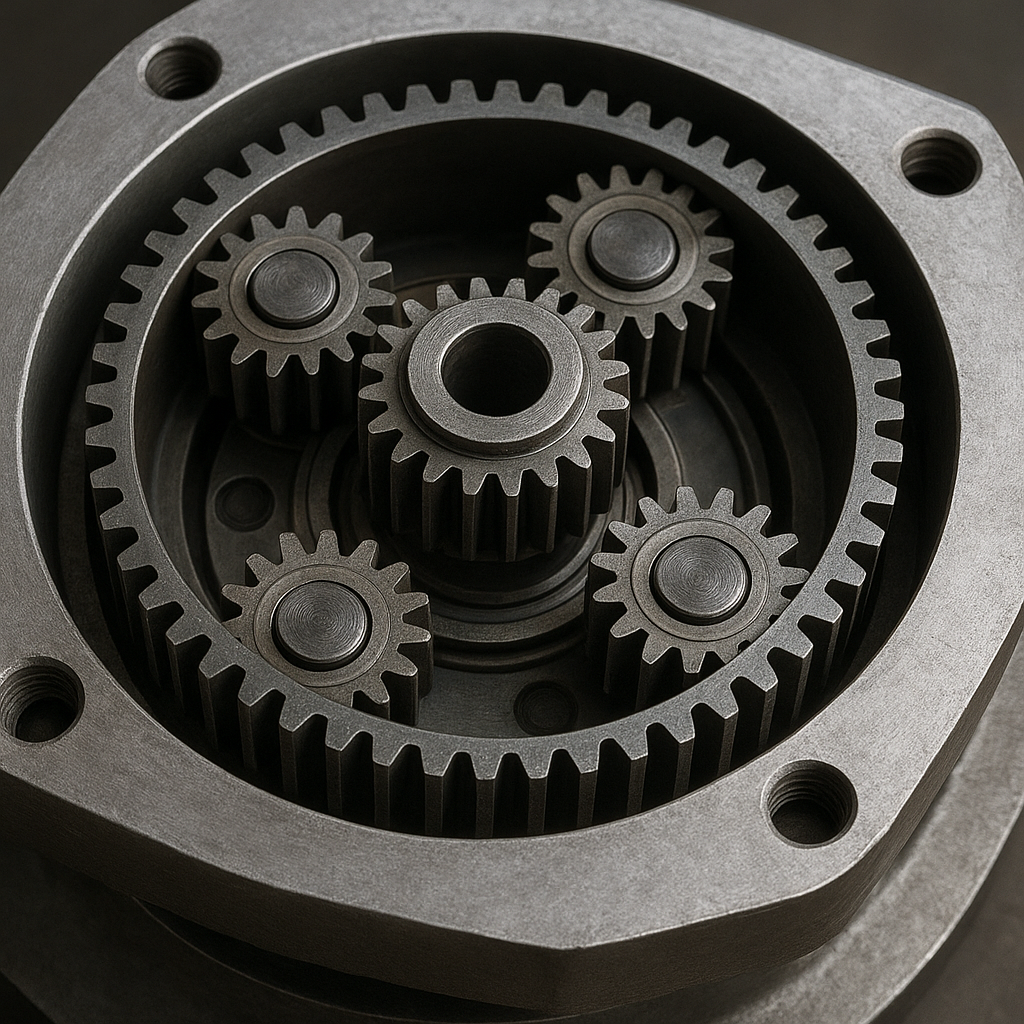

Regularne smarowanie i wymiana płynów eksploatacyjnych

Aby zachować sprawność układów hydraulicznych, napędowych i łożyskowych, kluczowe jest stosowanie właściwych olejów oraz smarów. Zaniechanie tej czynności może prowadzić do korozji, przegrzewania i przyspieszonego zużycia części.

Wybór odpowiednich materiałów

- Olej hydrauliczny zgodny ze specyfikacją producenta.

- Smar o właściwościach przeciwzatarciowych do łożysk i przegubów.

- Chłodziwa zapewniające optymalne chłodzenie silników.

- Uszczelniacze odporne na działanie pyłu i wilgoci.

Procedury smarowania

Stosowanie centralnych układów smarowania usprawnia dystrybucję środka smarnego, redukując ryzyko pominięcia newralgicznych punktów smarowniczych. Właściwe oznaczenie punktów smarowania i regularne ich uzupełnianie znacząco podnosi trwałość elementów.

Kolejnym krokiem jest kontrola poziomów płynów eksploatacyjnych. Ich regularna analiza pozwala na wczesne wykrycie zanieczyszczeń oraz zmian w właściwościach lepkości – istotnych parametrów wpływających na wydajność i żywotność układów.

Kontrola stanu technicznego i diagnostyka

Wczesne wykrywanie nieprawidłowości przekłada się na oszczędność czasu i środków. Dzięki zastosowaniu nowoczesnych metod diagnostycznych można monitorować pracę maszyn w czasie rzeczywistym.

Inspekcja wzrokowa i pomiary

- Kontrola stanu przewodów hydraulicznych i elektrycznych.

- Badanie szczelności układów pod ciśnieniem.

- Pomiary drgań i temperatury komponentów.

- Ocenianie zużycia elementów roboczych, np. łyżek i bladek.

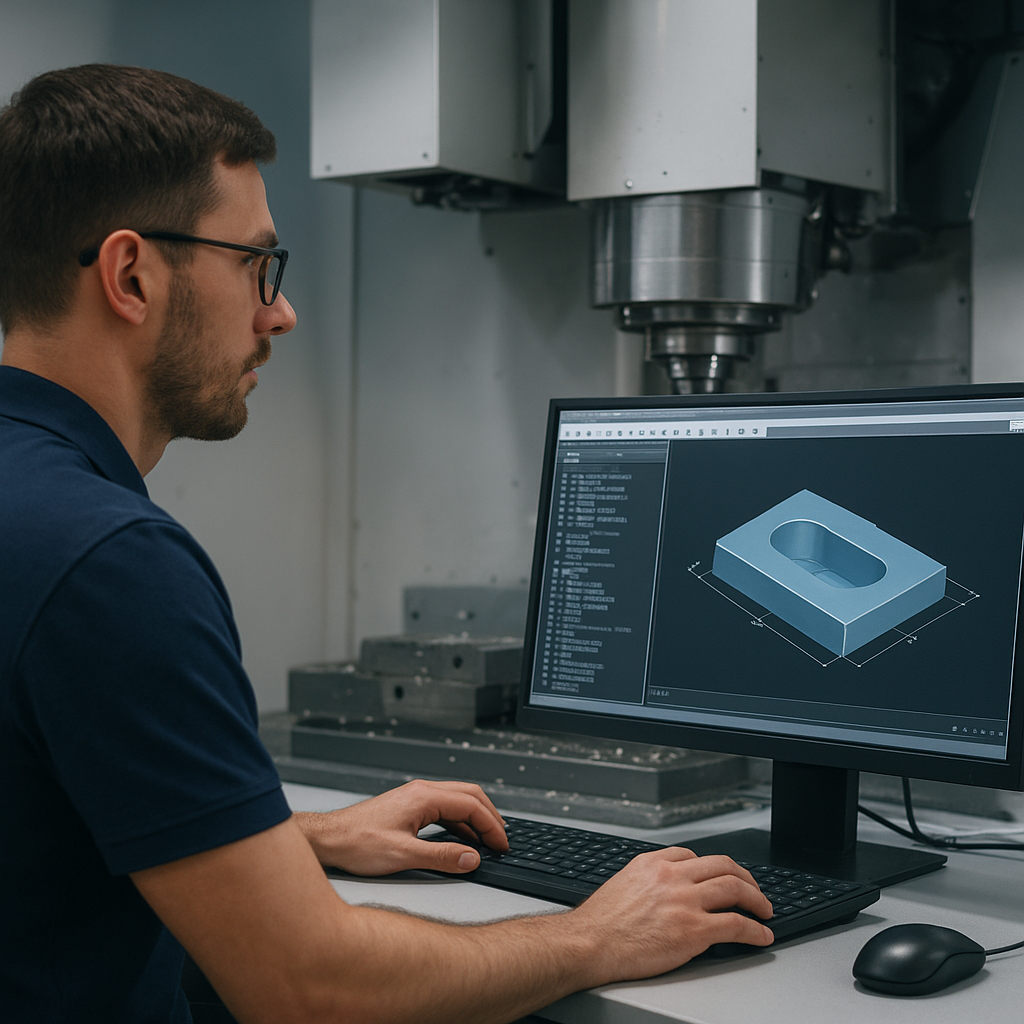

Zastosowanie narzędzi diagnostycznych

Nowoczesne technologie, takie jak cyfrowe skanery drgań czy analizatory olejowe, pozwalają na precyzyjną diagnoza potencjalnych usterek. Regularne badania drganiowe umożliwiają wykrycie luzów czy niewyważenia, zanim spowodują poważne szkody.

Warto również wdrożyć systemy monitoringu online, które przekazują dane do centralnego serwera. Dzięki temu można na bieżąco śledzić parametry pracy i natychmiast reagować na odchylenia od normy. Taka praktyka prowadzi do realnej oszczędność dzięki ograniczeniu kosztownych przestojów.

Bezpieczeństwo i szkolenia operatorów

Odpowiednie przeszkolenie personelu zwiększa ogólne bezpieczeństwo pracy i minimalizuje liczbę błędów obsługowych. Wiedza na temat prawidłowej eksploatacji maszyn budowlanych przekłada się na ich dłuższą żywotność.

Standardowe procedury operacyjne

- Instrukcje uruchamiania i zatrzymywania urządzeń.

- Zasady postępowania w sytuacjach awaryjnych.

- Wymagania dotyczące odzieży ochronnej i środków PPE.

- Zabezpieczanie strefy roboczej przed dostępem osób nieupoważnionych.

Regularne szkolenia i audyty

Organizacja cyklicznych kursów teoretycznych i praktycznych pozwala na utrzymanie wysokiego poziomu kompetencji operatorów. Audyty wewnętrzne oceniają przestrzeganie procedur oraz wskazują obszary wymagające poprawy.

Dzięki inwestycji w rozwój pracowników można wzmocnić kulturę bezpieczeństwa i zbudować świadomość wpływu prawidłowej obsługi na maszyny oraz środowisko pracy.

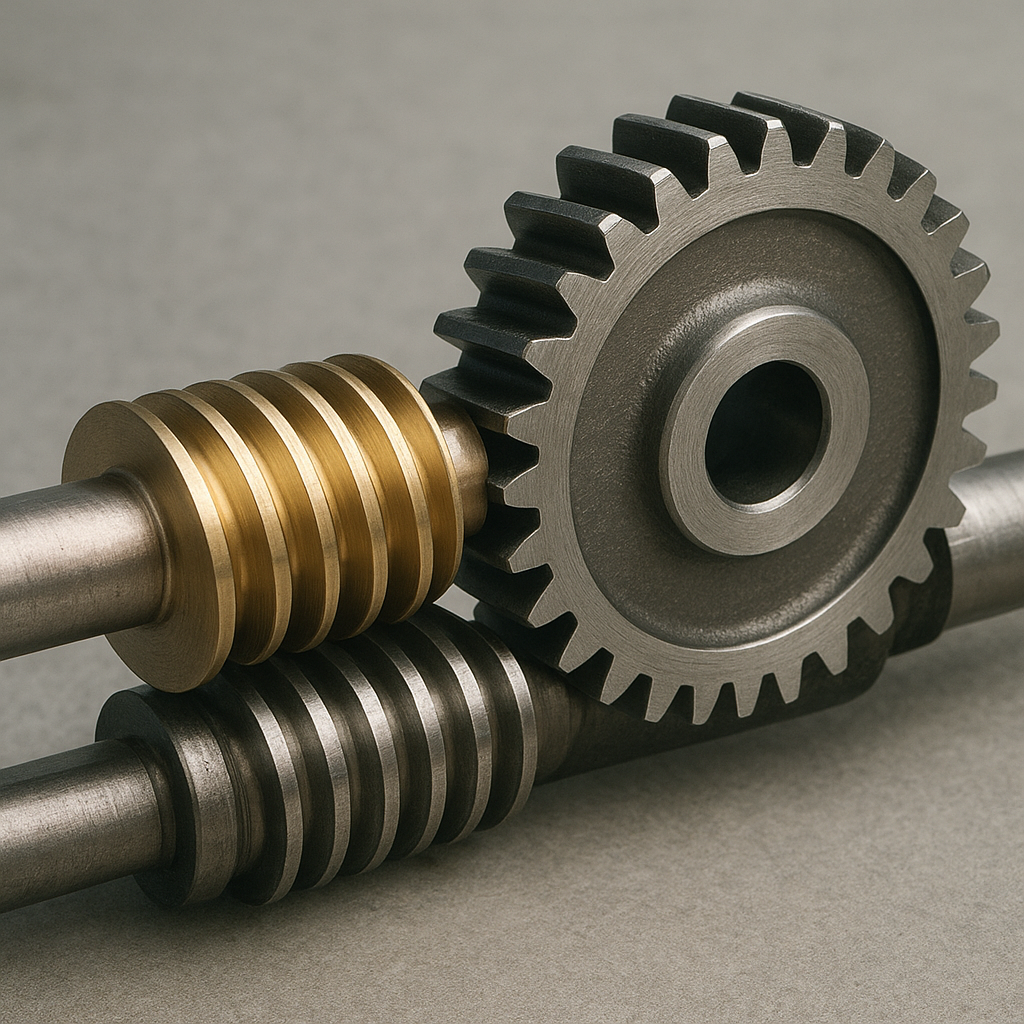

Optymalizacja narzędzi i modernizacje

Nowoczesne zespoły napędowe oraz akcesoria pozwalają na dalsze zwiększenie wydajność maszyn budowlanych. Warto rozważyć wymianę starych elementów na komponenty o lepszych parametrach.

Dobór właściwych osprzętów

- Adaptory i szybkozłącza ułatwiające wymianę osprzętu roboczego.

- Opony terenowe o zoptymalizowanym bieżniku wydłużającym żywotność.

- Hydrauliczne młoty z regulacją siły uderzenia.

- Systemy GPS i skanery 3D wspomagające precyzję prac ziemnych.

Modernizacja sterowania

Wdrożenie układów sterowania zdalnego lub półautomatycznego pozwala na lepsze dopasowanie pracy maszyn do potrzeb konkretnego projektu. Zastosowanie czujników IoT umożliwia ciągły monitoring parametrów i usprawnia planowanie działań serwisowych.

Dzięki takim rozwiązaniom można zyskać przewagę konkurencyjną oraz zminimalizować ryzyko wystąpienia nagłych awarii, co przekłada się na realne korzyści ekonomiczne i wzrost niezawodność zasobów.