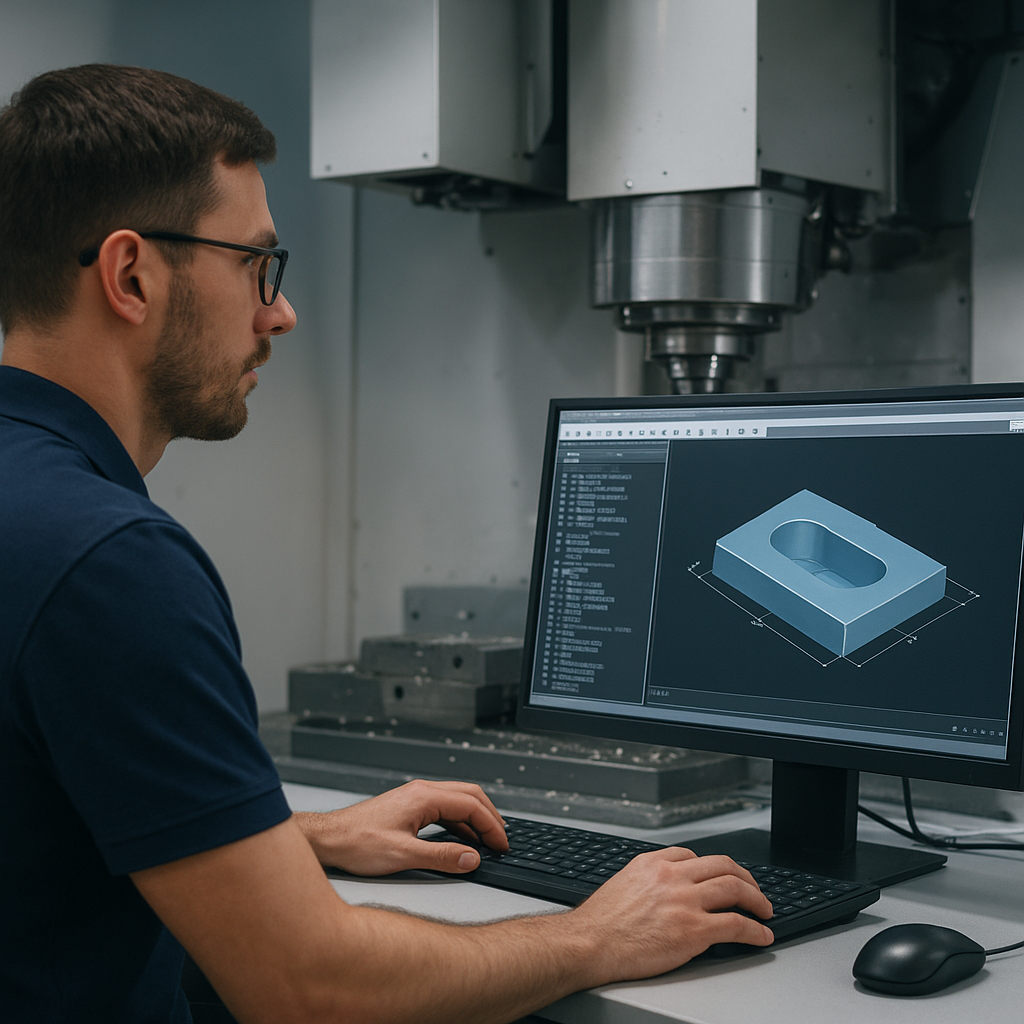

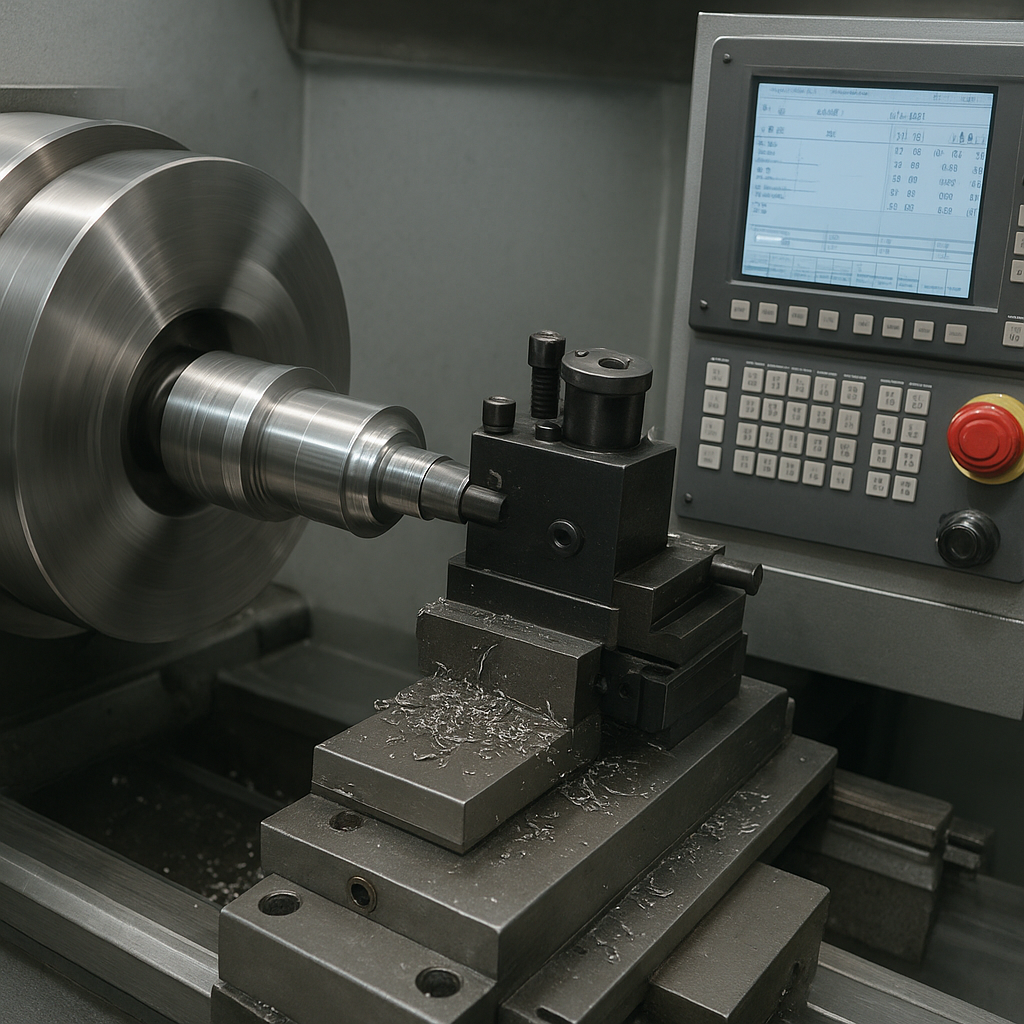

W obszarze obróbki skrawaniem maszyny CNC odgrywają kluczową rolę w realizacji skomplikowanych detali o wysokiej precyzja. Ich właściwe działanie zależy jednak nie tylko od parametrów sprzętowych, lecz także od zaawansowanego oprogramowanie, które pozwala na sprawne planowanie, programowanie oraz kontrolę procesu. Poniższy tekst przedstawia najważniejsze elementy i rozwiązania, wspierające automatyzację produkcji z wykorzystaniem maszyn sterowanych numerycznie.

Typy oprogramowania dla maszyn CNC

Rozwój CNC wiąże się z potrzebą specjalistycznych aplikacji, które można podzielić na kilka głównych kategorii:

- CAD (Computer-Aided Design) – środowiska do projektowania 2D/3D, umożliwiające tworzenie modeli detali oraz oprzyrządowania.

- CAM (Computer-Aided Manufacturing) – moduły nadające geometrii ścieżki narzędzi, uwzględniające parametry skrawania, strategię ruchu oraz optymalizację czasu.

- Oprogramowanie sterujące – dedykowane interfejsy i układy zarządzające rzeczywistą pracą maszyny, tłumaczące kody G/M i odpowiadające za synchronizację osi.

- Symulacja – narzędzia wirtualizujące proces obróbki, pozwalające na sprawdzenie poprawności programów przed uruchomieniem na maszynie.

- Integracja z ERP i MES – systemy nadzorujące przebieg produkcji, łączące dane z maszyn CNC z ogólną logistyką i harmonogramem zakładu.

Kluczowe cechy dobrego oprogramowania CNC

Aby oprogramowanie spełniało wymagania nowoczesnych zakładów, musi oferować zestaw funkcji zapewniających:

- Automatyzacja procesów – minimalizację ręcznych operacji przy generowaniu kodów oraz obsłudze maszyny.

- Optymalizacja ścieżek narzędzi – redukcję czasu obróbki i zużycia narzędzi poprzez inteligentne algorytmy.

- Intuicyjny interfejs użytkownika – graficzne reprezentacje modeli 3D, personalizowane paski narzędziowe oraz skróty klawiszowe.

- Kontrola kolizji – monitorowanie potencjalnych zderzeń elementów konstrukcji z narzędziem czy uchwytem.

- Możliwość łatwej modyfikacji parametrów – adaptacja do różnych materiałów i rodzajów obróbki bez konieczności tworzenia całkowicie nowego programu.

- Wsparcie dla cyfrowych bliźniaków – zastosowanie wirtualnych replik maszyn pozwala na testy i prognozowanie wydajności.

- Innowacje w zakresie sztucznej inteligencji – auto-nauka strategii obróbki na podstawie zgromadzonych danych z poprzednich zleceń.

Przegląd wiodących rozwiązań na rynku

Na rynku dostępnych jest wiele pakietów, zróżnicowanych zarówno pod względem funkcjonalności, jak i skali zastosowań. Warto wymienić kilka kluczowych:

- Autodesk Fusion 360 – kompleksowe środowisko łączące CAD, CAM i symulację. Sprawdza się w małych warsztatach oraz przedsiębiorstwach produkcyjnych.

- SolidCAM – wtyczka do SolidWorks, charakteryzująca się mocnym wsparciem dla zaawansowanych strategii obróbki 3D.

- Mastercam – jedno z najstarszych i najbardziej rozbudowanych narzędzi CAM, oferujące szeroki wachlarz opcji dla frezowania, toczenia i cięcia drutem.

- Siemens NX – kompleksowy system inżynierski z mocnym modułem symulacji dynamicznej oraz optymalizacji procesów.

- Heidenhain i Fanuc – dedykowane panele sterujące z własnymi pakietami do edycji kodów G/M, zoptymalizowane pod kątem konkretnych sterowników.

Zalety wybranych systemów

- Wiele gotowych strategii obróbki, minimalizujących czas wdrożenia nowych detali.

- Regularne aktualizacje, uwzględniające najnowsze typy maszyn i narzędzi.

- Wsparcie techniczne i rozbudowana społeczność użytkowników.

Trendy i kierunki rozwoju oprogramowania CNC

Przyszłość branży maszyn sterowanych numerycznie to dalsza cyfryzacja i wykorzystanie nowoczesnych technologii:

- Integracja z chmurą obliczeniową – przechowywanie projektów, programów i danych produkcyjnych w bezpiecznym środowisku online.

- Użycie sztucznej inteligencji – algorytmy uczące się optymalnych warunków obróbki na podstawie analizy milionów danych z rzeczywistych procesów.

- Rozszerzona symulacja AR/VR – interaktywne planowanie procesu obróbki z użyciem gogli wirtualnej rzeczywistości.

- Automatyzacja podnoszenia wydajności – robotyzacja załadunku i rozładunku materiału skrawanego w pełni zintegrowana z oprogramowaniem maszyny.

- Standaryzacja i otwarte interfejsy programistyczne (API) – usprawnienie współpracy różnych systemów informatycznych w fabryce.

Stały rozwój oprogramowania CNC sprawia, że coraz więcej przedsiębiorstw może osiągać wyższy stopień automatyzacja oraz podnosić jakość produkcji, jednocześnie obniżając koszty i skracając czas realizacji zamówień.