Efektywne gospodarowanie energią w eksploatacji maszyn przyczynia się do redukcji koszty produkcji, poprawy wydajność oraz zmniejszenia wpływu na środowisko. Wdrożenie odpowiednich rozwiązań pozwala na monitorowanie i optymalizację zużycia prądu, pary czy sprężonego powietrza. Kluczowe aspekty obejmują planowanie, modernizację oraz zaangażowanie zespołu w kulturę oszczędzania. Praktyczne kroki i narzędzia prezentowane poniżej pomogą w skutecznym ograniczeniu strat i podniesieniu rentowności.

Planowanie i monitoring zużycia energii

Podstawą racjonalnego wykorzystania zasobów jest gromadzenie rzetelnych danych dotyczących pracy maszyn. Dzięki temu możliwa jest identyfikacja obszarów o najwyższym zużyciu oraz wytyczenie działań naprawczych.

Analiza danych i wskaźniki

Regularna kontrola parametrów pozwala na wczesne wykrywanie odchyleń od normy. Wprowadzenie kluczowych wskaźniki pozwala na porównywanie efektywności sprzętu na przestrzeni czasu. Wskaźniki takie jak:

- Energia zużyta na jednostkę produktu (kWh/szt.),

- Procent pracy w trybie jałowym,

- Czas postoju z powodu awaryjność,

umożliwiają ocenę realnych strat i obciążenia kosztowego.

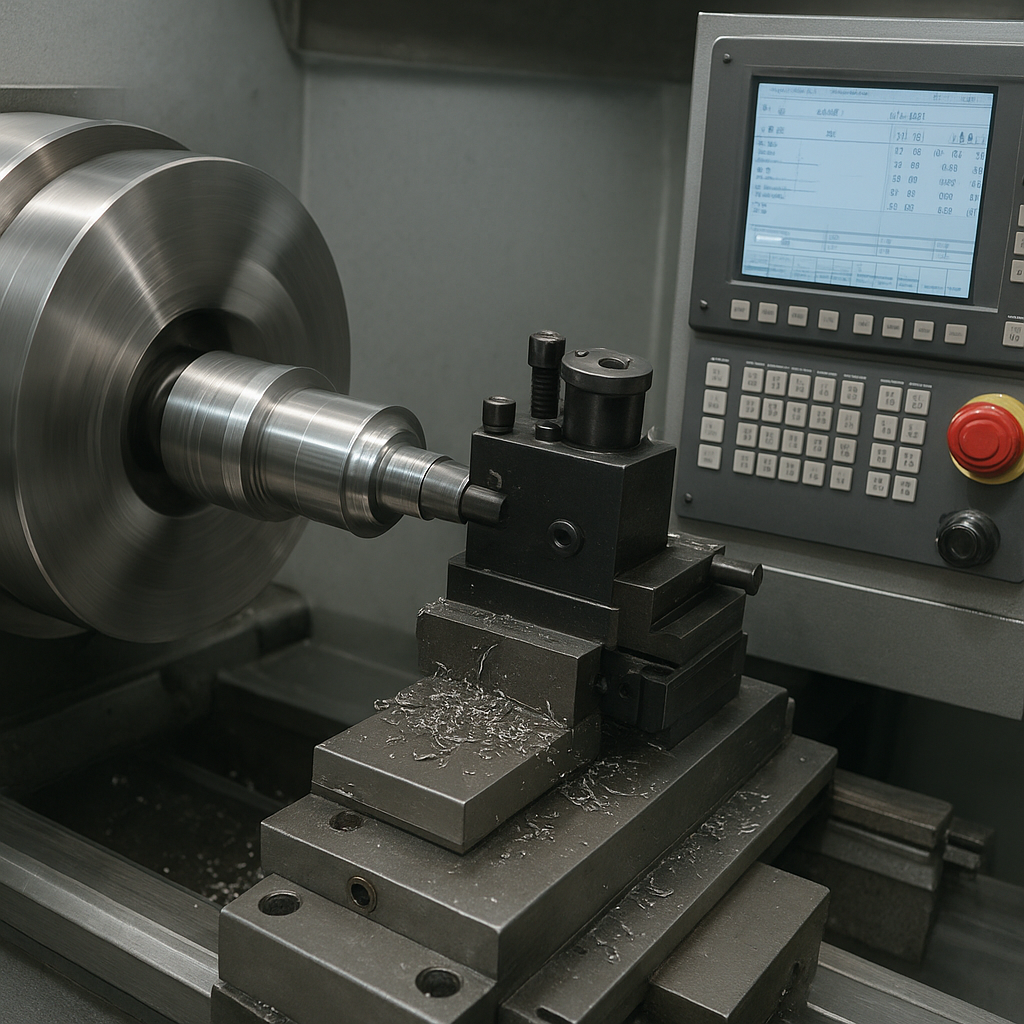

Zautomatyzowane systemy pomiarowe

Implementacja inteligentnych czujniki i modułów pomiarowych to sposób na zdobycie szczegółowych informacji o pracy kluczowych komponentów. Systemy SCADA lub dedykowane platformy IoT dostarczają:

- Odczyty w czasie rzeczywistym,

- Alarmy przekroczeń normy,

- Raporty historyczne z rozkładem godzinowym.

Zautomatyzowany monitoring umożliwia szybkie reagowanie i minimalizowanie strat energii podczas nieplanowanych postojów.

Optymalizacja procesów technologicznych

Skuteczna poprawa efektywność energetyczna wymaga przeanalizowania każdego etapu produkcji. Działania optymalizacyjne skupiają się na eliminacji marnotrawstwa i dopasowaniu parametrów pracy do rzeczywistych potrzeb.

Regulacja parametrów pracy

Dokładne ustawienie parametrów takich jak prędkość obrotowa silników, ciśnienie robocze czy temperatura procesowa pozwala na znaczną redukcję zużycia prądu i mediów. Przykłady:

- Stosowanie falowników do regulacji obrotów zamiast stałej prędkości,

- Optymalizacja temperatury w suszarniach z uwzględnieniem charakterystyki termicznej produktu,

- Ustawienia sprężarek na zmienne ciśnienie robocze zgodnie z bieżącym zapotrzebowaniem.

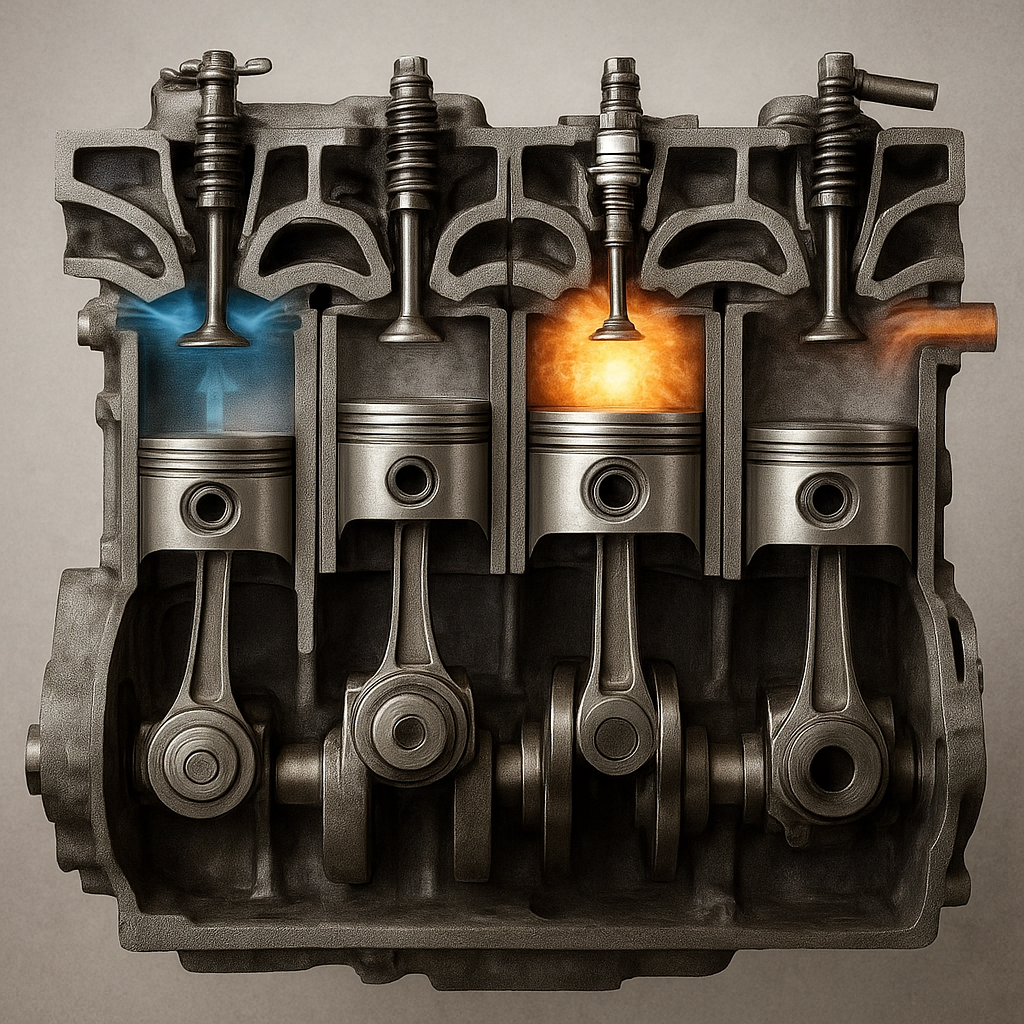

Minimalizacja strat energii w procesach

Przywrócenie odzysku ciepła lub energii kinetycznej to sprawdzony sposób na obniżenie rachunków. Wdrożenie systemów:

- Rekuperacji ciepła z gazów wylotowych,

- Sprężarek z odzyskiem ciepła do podgrzewania wody,

- Systemów hamowania regeneracyjnego w maszynach obróbkowych,

pozwala na ponowne wykorzystanie zgromadzonej energii w innych obszarach zakładu.

Utrzymanie ruchu i modernizacja urządzeń

Zapewnienie odpowiedniego utrzymanie ruchu ma kluczowe znaczenie dla wysokiej dostępności maszyn oraz minimalizacji awarii będących przyczyną strat energetycznych.

Systemy prewencyjne i predykcyjne

Zamiast reakcji na awarię, warto przewidywać potencjalne usterki poprzez:

- Monitoring drgań i temperatury łożysk,

- Analizę oleju i stanu smarowania,

- Algorytmy uczące się analizujące wzorce zużycia.

Prewencja pozwala na planowanie przestojów serwisowych w najbardziej dogodnym momencie i ogranicza nieplanowane przerwy w produkcji.

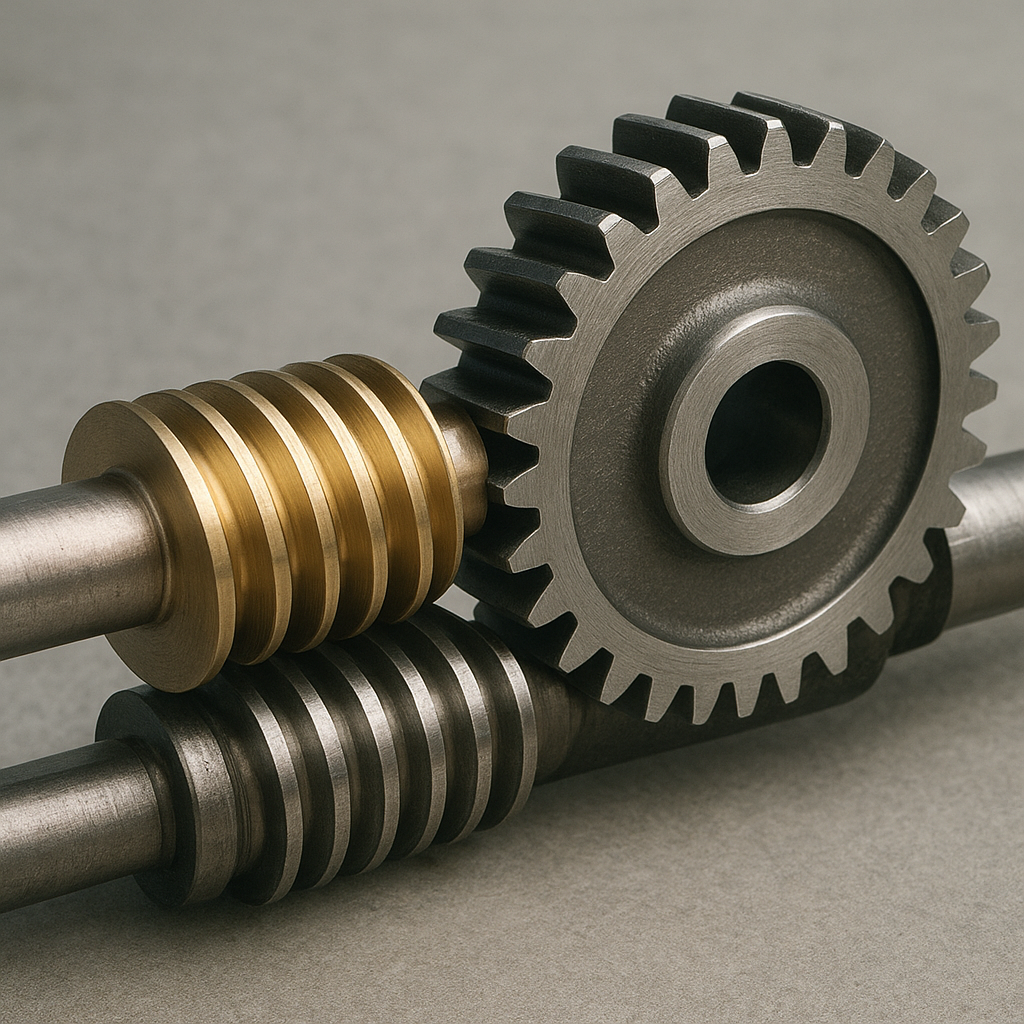

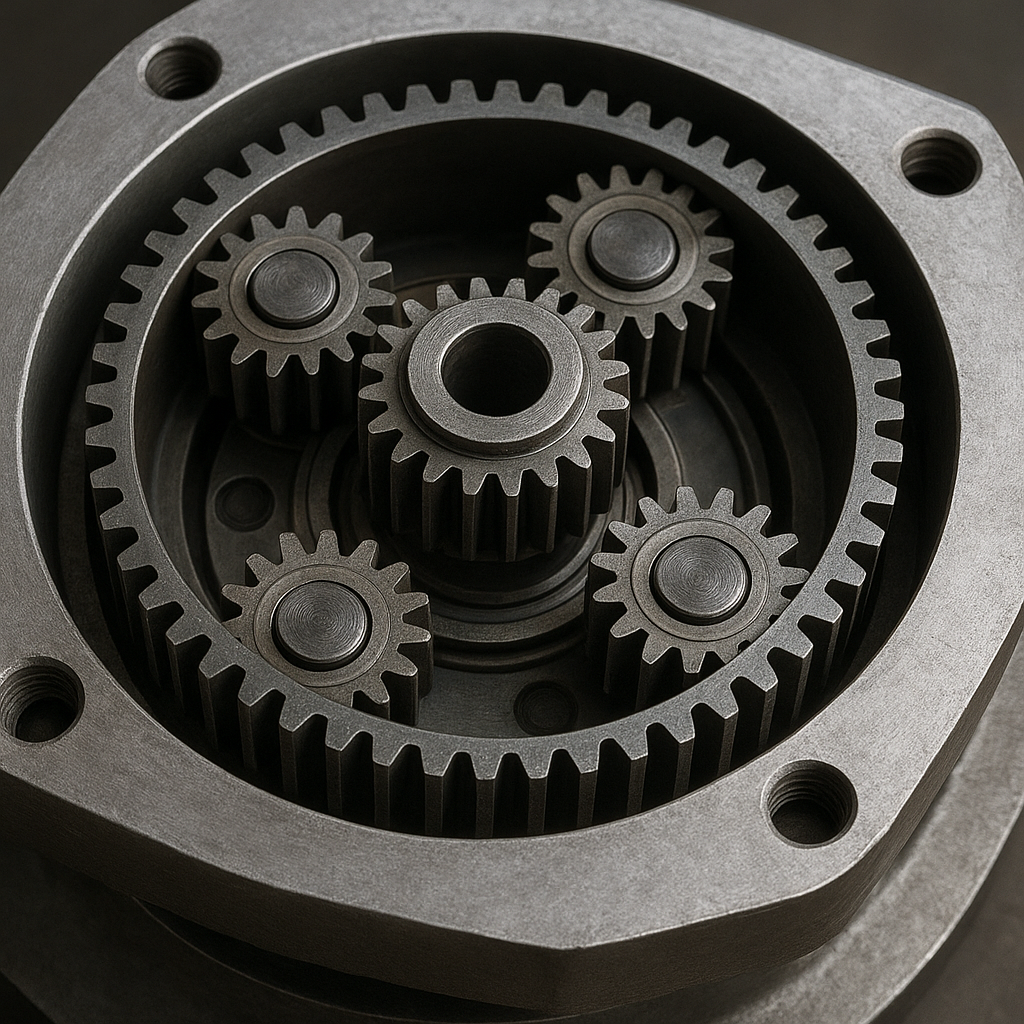

Zamiana na nowoczesne napędy

Wymiana starych silników i przekładni może przynieść natychmiastowe optymalizacja zużycia energii. Aktualne rozwiązania proponują:

- Silniki o podwyższonej sprawności IE3 i wyższych klas,

- Przekładnie o niskich stratach tarcia,

- Napędy hybrydowe, łączące cechy maszyn elektrycznych i hydraulicznych.

Tego typu modernizacja zazwyczaj zwraca się w krótkim czasie w postaci obniżonych kosztów eksploatacyjnych.

Kształtowanie kultury efektywności energetycznej

Skuteczne obniżanie zużycia energii w przedsiębiorstwie to nie tylko rozwiązania techniczne, ale również zaangażowanie zespołu. Podniesienie świadomości pracowników oraz wdrożenie odpowiednich procedur przynosi długoterminowe korzyści.

Szkolenia i świadomość personelu

Regularne warsztaty i instruktaże w zakresie:

- Efektywnej obsługi maszyn,

- Wykrywania nieszczelności i wycieków,

- Zasad gospodarowania mediami (woda, sprężone powietrze),

pozwalają na identyfikację prostych usprawnień już na pierwszej linii produkcji. Zachęcanie do zgłaszania pomysłów na ograniczenie strat buduje atmosferę współodpowiedzialności.

System nagród i motywacji

Stworzenie programu premiowego dla zespołów, które osiągną wyznaczone cele w zakresie oszczędności energii, wspiera aktywność i kreatywność pracowników. Można uwzględnić:

- Premie kwartalne za zmniejszenie zużycia kWh o określony procent,

- Ranking działów pod kątem wskaźnika efektywności energii,

- Nagrody rzeczowe lub szkoleniowe dla pomysłodawców najlepszych rozwiązań.

Tego rodzaju inicjatywy nie tylko obniżają rachunki, ale również poprawiają morale zespołu i budują pozytywny wizerunek firmy.