Skuteczne zarządzanie eksploatacją urządzeń przemysłowych wymaga stałego nadzoru nad ich stanem technicznym. Systemy monitoringu stanu maszyn oparte na koncepcji predictive maintenance umożliwiają przewidywanie potencjalnych awarii oraz optymalizację procesów produkcyjnych. W efekcie przedsiębiorstwa mogą znacząco obniżyć koszty przestojów i zwiększyć wydajność zakładów.

Korzyści predictive maintenance w przemyśle

Wdrożenie strategii opartej na przewidywalnej konserwacji przynosi wiele korzyści, zarówno w małych warsztatach, jak i w dużych fabrykach. Do najważniejszych zalet należą:

- Redukcja awarie sprzętu – dzięki analizie danych o pracy maszyn możliwe jest zidentyfikowanie nieprawidłowości zanim doprowadzą do uszkodzenia.

- Oszczędność koszty – unikanie nagłych przestojów minimalizuje konieczność kosztownych napraw ekspresowych oraz wymiany componentów w trybie pilnym.

- Zwiększenie efektywność – urządzenia pracują bliżej optymalnych parametrów, co przekłada się na wyższą jakość produktów i mniejsze zużycie energii.

- Poprawa bezpieczeństwo – wczesne wykrywanie zużycia elementów gwarantuje lepszą ochronę personelu oraz ogranicza ryzyko awarii powodujących uszkodzenia czy wypadki.

Dodatkowo analiza trendów eksploatacyjnych pozwala planować prace serwisowe w dogodniejszych terminach, co ogranicza zakłócenia w procesie produkcyjnym.

Elementy systemów monitoringu stanu maszyn

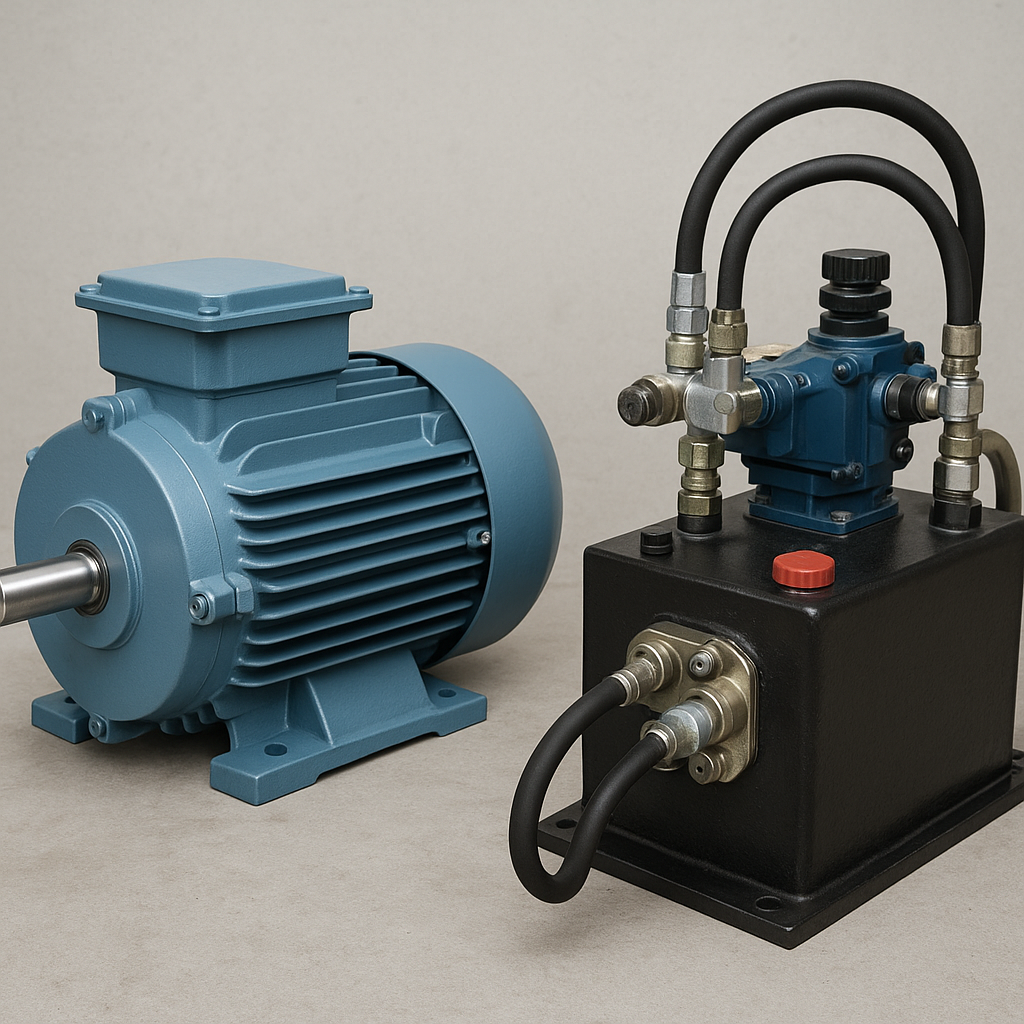

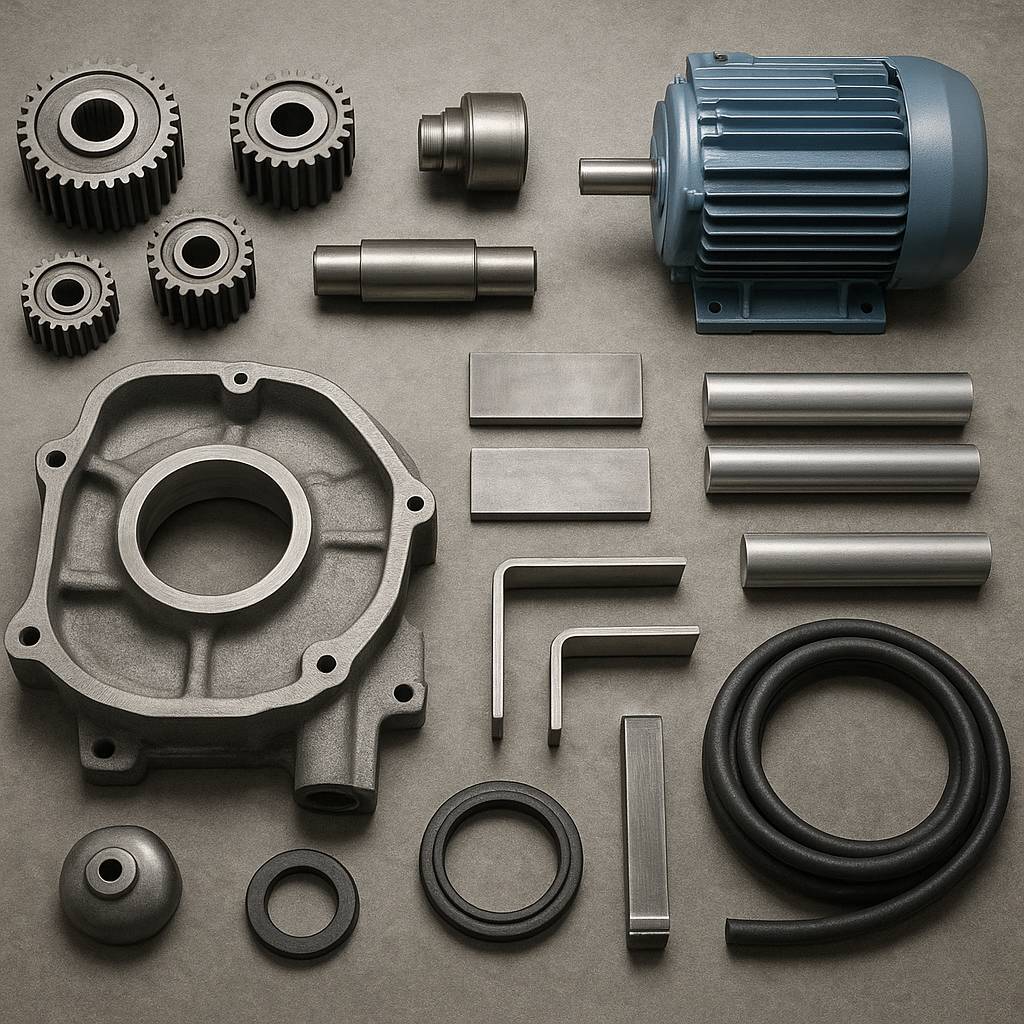

Podstawą każdego rozwiązania predictive maintenance są odpowiednio dobrane komponenty sprzętowe i programowe. Kluczowe elementy to:

- czujniki – przyrządy pomiarowe umieszczone bezpośrednio na maszynach, rejestrujące parametry takie jak wibracje, temperatura, ciśnienie czy prędkość obrotowa.

- dane operacyjne – informacje zbierane z systemów sterowania maszyn (SCADA, PLC), pozwalające na analizę pracy urządzeń w czasie rzeczywistym.

- analiza predykcyjna – algorytmy statystyczne i modele uczenia maszynowego, które przetwarzają zebrane dane oraz prognozują moment wystąpienia anomalii.

- sztuczna inteligencja – zaawansowane metody uczenia głębokiego (deep learning) wykorzystywane do wykrywania wzorców wskazujących na nieprawidłowości.

- Big Data – platformy do składowania i przetwarzania ogromnych wolumenów danych, często oparte na chmurze, umożliwiające skalowanie systemu w miarę rozwoju zakładu.

- Interfejs użytkownika – dedykowane aplikacje wizualizacyjne i raportowe, które prezentują stan maszyn za pomocą wykresów, powiadomień i alertów.

Integracja wszystkich warstw technologicznych pozwala na uzyskanie spójnego łańcucha informacji – od pomiaru parametrów fizycznych, przez przetwarzanie sygnałów, po rekomendacje dotyczące optymalnego harmonogramu przeglądów.

Zastosowania i wyzwania implementacji predictive maintenance

Zastosowanie systemów monitoringu stanu maszyn obejmuje wiele branż, m.in.:

- Przemysł motoryzacyjny – kontrola linii montażowych, pras czy robotów spawalniczych.

- Sektor energetyczny – monitoring turbin, generatorów oraz transformatorów.

- Przetwórstwo spożywcze – nadzór nad pakowarkami, chłodniami i urządzeniami higienicznymi.

- Górnictwo i budownictwo – analiza stanu koparek, kruszarek oraz sprzętu transportowego.

Integracja z istniejącymi systemami

Wiele zakładów posiada już rozbudowane systemy automatyki, a dodanie warstwy prognostycznej może wiązać się z koniecznością modernizacji architektury IT. Wyzwaniem jest zapewnienie bezpiecznej komunikacji między urządzeniami oraz synchronizacja protokołów przemysłowych.

Bezpieczeństwo danych

Wdrażając rozwiązania chmurowe, należy zadbać o ochronę informacji wrażliwych, zarówno na etapie przesyłania, jak i składowania. Zastosowanie zaawansowanych mechanizmów szyfrowania i autoryzacji dostępu jest kluczowe dla zachowania poufności i integralności danych.

Kolejnym aspektem jest przygotowanie zespołu do pracy z nowymi narzędziami – szkolenia operatorów oraz inżynierów są niezbędne do prawidłowej interpretacji wyników analiz predykcyjnych i podejmowania szybkich decyzji.

Przyszłość monitoringu stanu maszyn

Rozwój technologii przemysłowych zmierza w kierunku coraz pełniejszej automatyzacji i autonomii systemów utrzymania ruchu. W najbliższych latach można spodziewać się rosnącego znaczenia takich koncepcji jak Digital Twin – wirtualnych modeli maszyn w pełnej synchronizacji z ich fizycznymi odpowiednikami. Dzięki temu możliwe będzie prowadzenie zaawansowanych symulacji i testów bez wyłączania urządzeń z eksploatacji.

Coraz częściej do zestawu narzędzi prognostycznych dołączana będzie rozszerzona rzeczywistość, pozwalająca serwisantom na zdalne wsparcie i nakładanie instrukcji serwisowych bezpośrednio na pole widzenia. Automatyczna analiza obrazów z kamer wizyjnych i dronów umożliwi szybkie wykrywanie uszkodzeń zewnętrznych i lepsze planowanie interwencji technicznych.

Ostatecznie integracja Internetu Rzeczy, chmur obliczeniowych i inteligentnych algorytmów sprawi, że predictive maintenance stanie się standardem, a monitorowanie stanu maszyn będzie nieodzownym elementem wszystkich procesów produkcyjnych.