W zakładach produkcyjnych maszyny sterowane numerycznie odgrywają kluczową rolę w zapewnieniu wysokiej precyzja wykonania detali przy jednoczesnej optymalizacji kosztów i czasu. Artykuł przybliża sposób, w jaki urządzenia „rozumieją” programy, jakie typy systemów są stosowane w przemyśle, a także opisuje główne metody programowania i przyszłe kierunki rozwoju technologii.

Zasada działania sterowania numerycznego

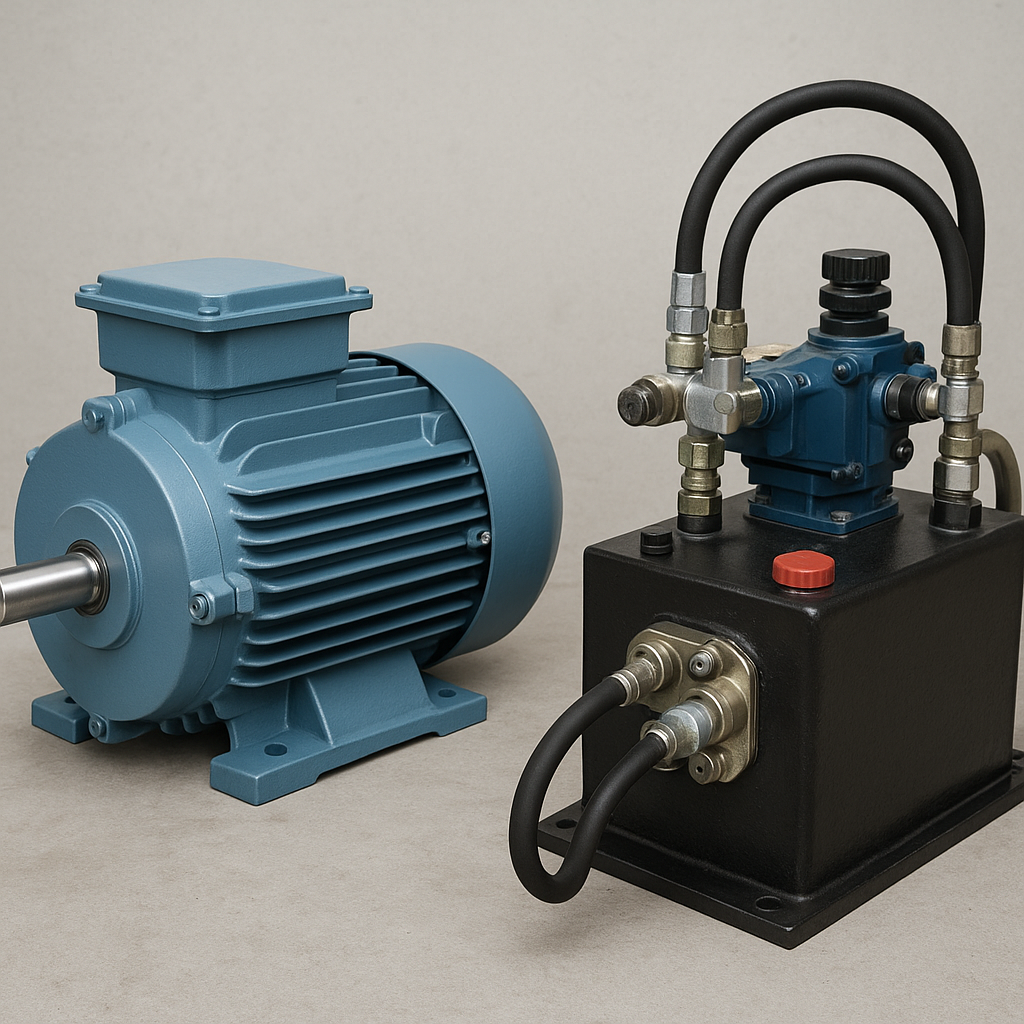

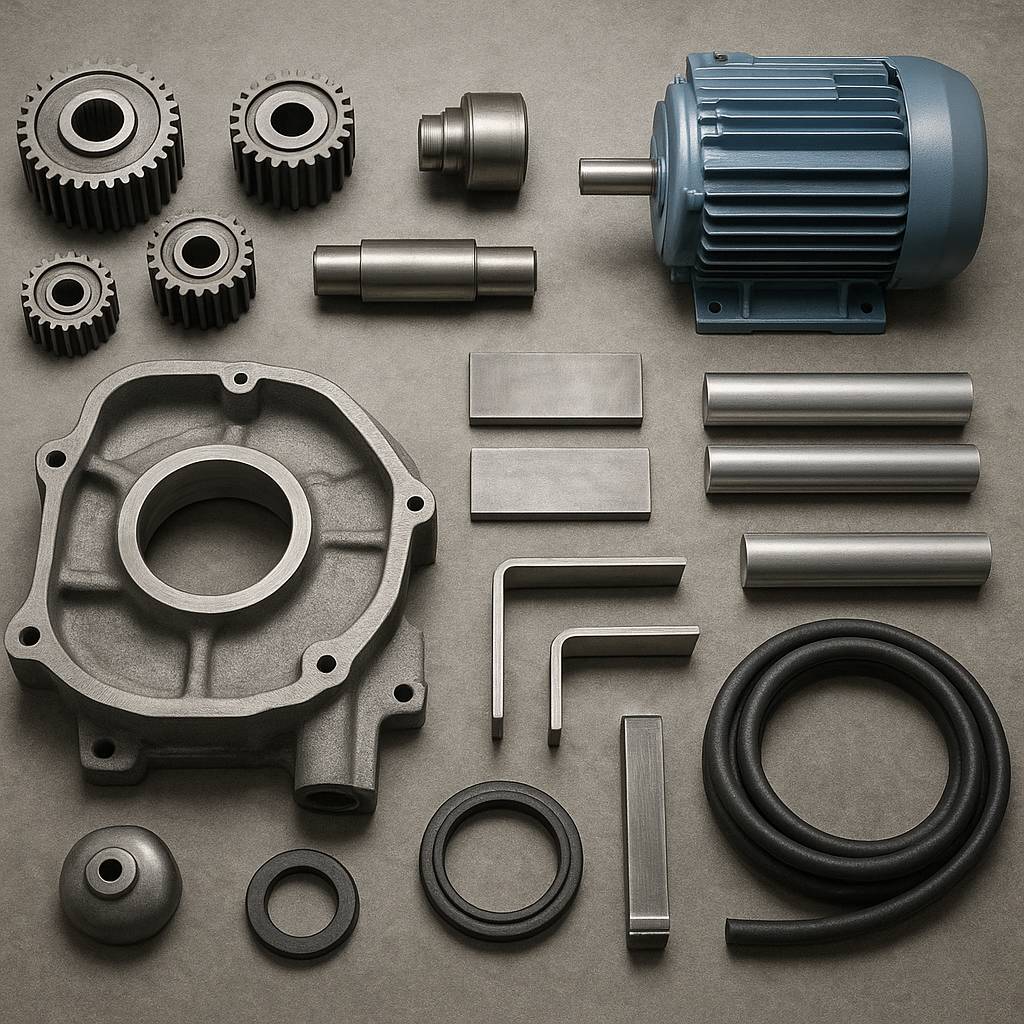

Sterowanie maszyn w oparciu o instrukcje zapisane w formie cyfrowej umożliwia uzyskanie dużej precyzja i powtarzalności procesów. Rdzeń każdego systemu CNC stanowi mikrokontroler lub przemysłowy sterownik PLC, który interpretuje kod, zwykle w postaci G-code, i zamienia go na impulsy sterujące pracą serwonapędy. Kluczowe elementy to:

- Panel operatorski – umożliwia wprowadzanie i modyfikację programu oraz monitorowanie parametrów procesu.

- Jednostka centralna – oprogramowanie odpowiada za przetwarzanie komend, planowanie trajektorii i synchronizację osi.

- Serwonapędy – napędy z enkoderami zapewniają bezpośrednią informację zwrotną, co pozwala na dokładną kontrolę położenia i prędkości.

- Czujniki – czujniki temperatury, siły lub drgań dostarczają danych do systemów zabezpieczeń i korekcji parametrów w czasie rzeczywistym.

Proces sterowania opiera się na cyklu odczyt–interpretacja–wykonanie. Pierwszy etap to odczyt kolejnej linii kodu, następnie jednostka zadań wykonuje analizę składniową, a na jej podstawie generuje impulsy o odpowiedniej częstotliwości. Dzięki interpolacja liniowa lub kołowa możliwe jest płynne przechodzenie narzędzi wzdłuż pożądanych ścieżek.

Rodzaje systemów i ich zastosowania

W zależności od stopnia zaawansowania technologicznego i wymagań produkcyjnych wyróżnia się kilka podstawowych odmian:

Otwarte i zamknięte pętle sterowania

Systemy z otwartą pętlą nie wykorzystują informacji zwrotnej, co ogranicza ich precyzja, ale obniża koszty. Sterowanie zamknięte bazuje na sygnałach z enkoderów i czujnikiów, dzięki czemu możliwe jest korygowanie odchyleń w czasie rzeczywistym.

Direct Numerical Control (DNC)

W konfiguracji DNC centralny serwer przesyła programy bezpośrednio do wielu obrabiarek. To rozwiązanie zwiększa efektywność zarządzania wersjami oprogramowanie i eliminuje konieczność ręcznego wgrywania kodu na każdą maszynę.

Zastosowania w przemyśle

- Frezarki CNC – obróbka 3-, 4- i 5-osiowa detali o skomplikowanej geometrii.

- Tokarki – produkcja elementów obrotowych z zachowaniem precyzja mikrometrowej.

- Wycinarki laserowe i plazmowe – cięcie i grawerowanie metali z minimalnymi odkształceniami.

- Drukarki 3D – przyrostowe budowanie modeli z tworzyw sztucznych i metali, gdzie automatyzacja i powtarzalność są kluczowe.

Programowanie i optymalizacja procesu

Tworzenie programu obróbki to najczęściej etap pośredni między projektowaniem CAD a wykonaniem na maszynie. Dzięki pakietom CAD/CAM możliwe jest automatyczne generowanie trajektorii narzędzia, eliminowanie kolizji i symulacja całego procesu przed uruchomieniem produkcji.

Optymalizacja ścieżki narzędzia

Nowoczesne algorytmy pozwalają minimalizować czas przestoju między operacjami, redukują zużycie narzędzi i poprawiają jakość wykończenia powierzchni. Wysokowydajne sterowniki wykorzystują automatyzacja warunkowe, dzięki czemu parametry skrawania są dostosowywane w locie.

Diagnostyka i utrzymanie ruchu

Integracja systemów CNC z siecią przemysłową (np. OPC UA) umożliwia monitorowanie kluczowych parametrów w chmurze. Dzięki temu można przewidywać awarie na podstawie trendów drgań lub zmian temperatury, co zwiększa precyzja planowania przeglądów i minimalizuje ryzyko przestojów.

Przyszłość technologii sterowania numerycznego

Zastosowanie sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości w adaptacyjnym sterowaniu procesów. Systemy uczące się na podstawie danych historycznych będą w stanie samodzielnie dobierać optymalne strategie obróbki, co znacząco zwiększy efektywność produkcji.

W perspektywie rozwijane będą również hybrydowe rozwiązania łączące obróbkę skrawaniem i przyrostową, co pozwoli na tworzenie struktur o złożonym charakterze z zachowaniem pełnej precyzja i redukcją odpadów materiałowych. Ponadto implementacja rozwiązań IoT stanie się standardem, umożliwiając pełne śledzenie cyklu życia detalu i nieustanne doskonalenie automatyzacja zasobów produkcyjnych.