Współczesne zakłady produkcyjne stawiają na najwyższy poziom jakośći precyzję. W tym celu wykorzystuje się różnorodne urządzenia oraz systemy, które monitorują procesy w czasie rzeczywistym i eliminują błędy. Kluczowe elementy to zaawansowane sensory, automatyzacja oraz rozwiązania oparte na sztucznej inteligencji. Artykuł prezentuje przegląd głównych technologii, metody integracja systemów z linią produkcyjną oraz najnowsze innowacje i trendy w kontroli jakości.

Główne typy urządzeń do kontroli jakości

Sensory optyczne i wizyjne

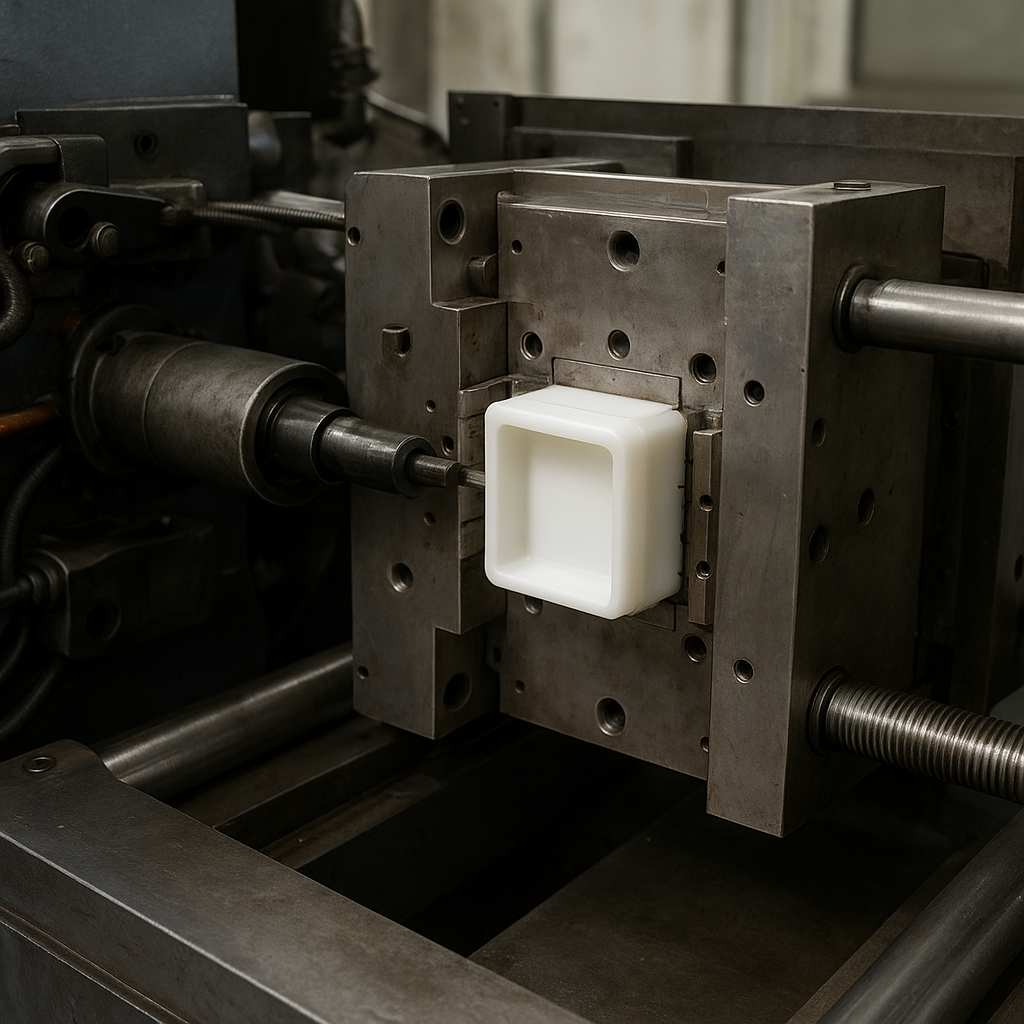

Sensory optyczne i systemy wizyjne są powszechnie stosowane w kontroli jakości po to, aby wykrywać defekty powierzchni i wymiary detali. Za pomocą kamer o wysokiej rozdzielczości, specjalnych obiektywów oraz oświetlenia LED można analizować kształty, kolory i wzory na produktach przemysłowych. Zastosowanie analiza obrazu pozwala na automatyczne porównywanie z wzorcem referencyjnym i klasyfikację wad, takich jak rysy, zabrudzenia czy zmiany struktury materiału. Systemy wizyjne często współpracują z oprogramowaniem wspomagającym sterowanie procesem, co skraca czas reakcji na wykrycie usterki i minimalizuje straty materiałowe.

Sensory pomiarowe

Tradycyjne sensory pomiarowe obejmują tensometry, czujniki ciśnienia, termopary oraz liniały magnetyczne. Dzięki nim można na bieżąco monitorować kluczowe parametry technologiczne, takie jak siła, temperatura czy geometria elementów. Kalibracja i okresowe weryfikacje gwarantują niezawodność pomiarów, co ma ogromne znaczenie w branżach o wysokich standardach, np. motoryzacji czy medycynie. Nowoczesne czujniki charakteryzują się małymi gabarytami i komunikacją cyfrową, co ułatwia ich instalację w ciasnych przestrzeniach linii produkcyjnej. Oprogramowanie SCADA zbiera dane z czujników i umożliwia archiwizację pomiarów w celach audytowych.

Systemy ultradźwiękowe i rentgenowskie

Wykrywanie defektów wewnętrznych, takich jak pęknięcia, wtrącenia czy rozwarstwienia, realizuje się za pomocą ultradźwięków oraz promieniowania rentgenowskiego. Metody nieniszczące pozwalają na ocenę struktury materiału bez naruszania detalu. W ultradźwiękach transduktory emitują fale, a analizując czas i natężenie odbić, można określić położenie wad. W tomografii rentgenowskiej natomiast komputerowa rekonstrukcja 3D uwidacznia anomalie wewnątrz elementu. Te technologie stanowią fundamentalny element kontroli w lotnictwie, energetyce i przemyśle ciężkim, gdzie błąd może prowadzić do katastrofalnych skutków.

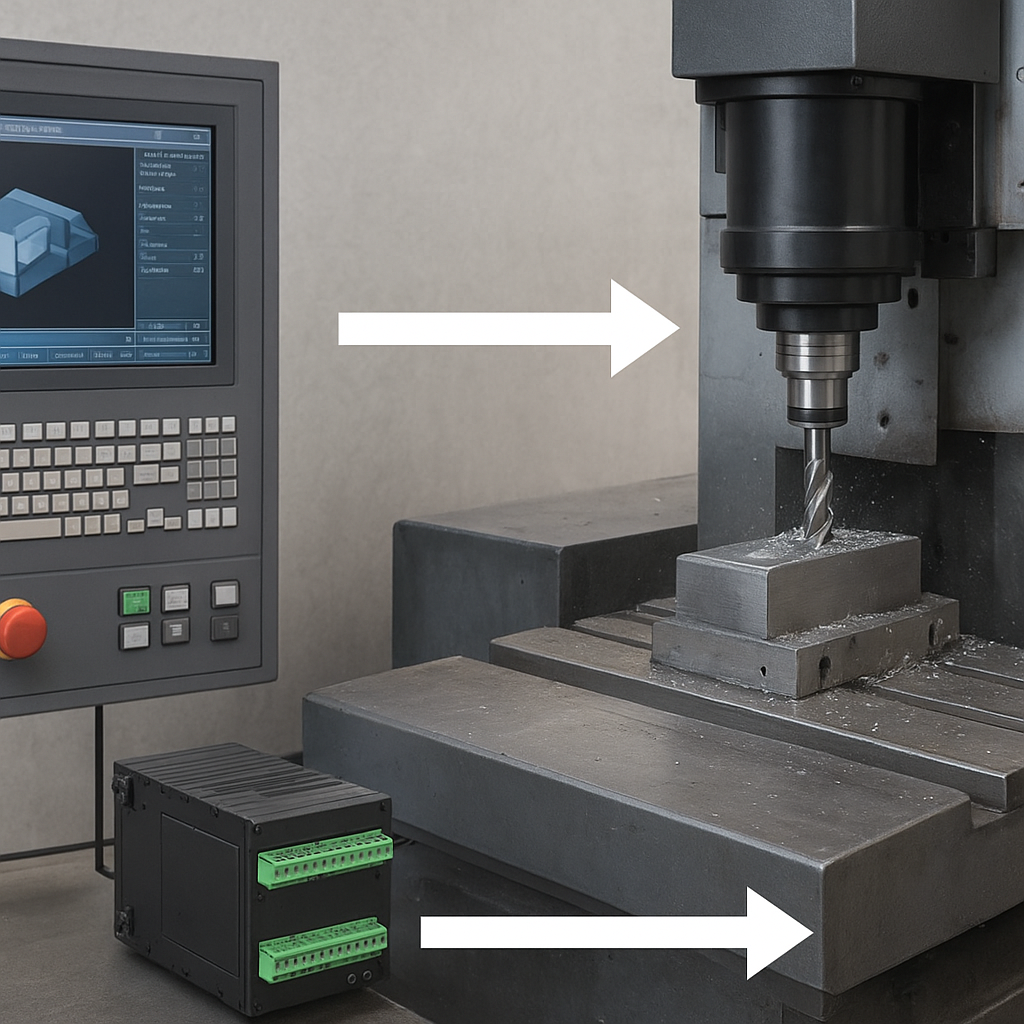

Integracja urządzeń kontroli jakości z linią produkcyjną

Automatyzacja i robotyzacja

Zastosowanie robotów do pobierania próbek, manipulacji detali czy wykonania pomiarów przyspiesza procesy i minimalizuje ryzyko błędów ludzkich. Robotyzacja w połączeniu z zaawansowanymi sensorami umożliwia wielopunktowe pomiary w jednym cyklu produkcyjnym. Przykładowo robot współpracujący z systemem wizyjnym może automatycznie odrzucić produkty niezgodne ze specyfikacją. Dzięki temu zapewniona jest niezawodność i stały poziom wydajności, a także zmniejszona liczba reklamacji.

Komunikacja i protokoły przemysłowe

Współczesne systemy kontroli jakości opierają się na niezawodnych protokołach komunikacyjnych, takich jak PROFINET, EtherCAT czy OPC UA. Zapewniają one szybką wymianę danych między urządzeniami pomiarowymi, sterownikami PLC oraz systemami nadrzędnymi. Dzięki temu możliwa jest natychmiastowa analiza wyników i reakcja na przekroczenia tolerancji. Ważnym aspektem jest również bezpieczeństwo sieci przemysłowych, dlatego coraz częściej wdraża się rozwiązania z zakresu cybersecurity, które chronią przed nieautoryzowanym dostępem oraz zapewniają ciągłość działania.

Oprogramowanie do analizy danych

Zaawansowane platformy MES i SCADA integrują dane z wielu źródeł, oferując funkcje raportowania, wizualizacji oraz prognozowania. Systemy te umożliwiają monitorowanie throughput linii produkcyjnej, analizę trendów jakościowych i optymalizację procesów. Dzięki mechanizmowi alertów operatorzy są informowani w czasie rzeczywistym o odchyłkach od normy. Interfejsy HMI pozwalają na tworzenie pulpitów nawigacyjnych, które prezentują kluczowe wskaźniki jakości, takie jak wskaźnik PPM (parts per million). W rezultacie zarządzanie jakością staje się bardziej przejrzyste i efektywne.

Nowe trendy oraz innowacje w kontroli jakości

Uczenie maszynowe i sztuczna inteligencja

Zastosowanie sztucznej inteligencji oraz algorytmów uczenia maszynowego pozwala na analizę ogromnych zbiorów danych jakościowych i przewidywanie potencjalnych awarii. Modele predykcyjne mogą wykrywać subtelne wzorce, niewidoczne dla tradycyjnych metod, co umożliwia wczesne reagowanie i ograniczenie strat. Przykładem jest analiza drgań maszyn, gdzie system na podstawie historii pomiarów identyfikuje ryzyko zużycia łożysk. W efekcie utrzymanie ruchu staje się bardziej skuteczne, a przestoje krótsze.

Przemysł 4.0 i Internet rzeczy

Filozofia Przemysłu 4.0 zakłada pełną digitalizację procesów produkcyjnych oraz tworzenie cyber-fizycznych systemów monitoringu. Sieć czujników IoT generuje dane w czasie rzeczywistym, a chmura obliczeniowa zapewnia elastyczność i skalowalność analiz. Dzięki temu możliwe jest globalne zarządzanie jakością w wielu zakładach jednocześnie. Rozwiązania chmurowe oferują także szybkie wdrożenia oraz dostęp do zaawansowanych narzędzi analitycznych bez konieczności inwestycji w infrastrukturę lokalną.

Zarządzanie danymi i traceability

Pełna traceability to zdolność do śledzenia historii produktu od surowca aż po dostawę finalnego wyrobu. W praktyce wykorzystuje się kody kreskowe, RFID lub technologie blockchain w celu zabezpieczenia danych przed manipulacją. Systemy zarządzania dokumentacją jakościową gromadzą informacje o pomiarach, wynikach inspekcji oraz wskaźnikach procesowych. W razie reklamacji możliwy jest szybki dostęp do pełnej historii produkcji, co ułatwia identyfikację przyczyny problemu i wprowadzenie działań korygujących.