Przegląd trendów w budowie maszyn w 2025 roku ukazuje istotne przemiany w podejściu do projektowania, produkcji i eksploatacji urządzeń przemysłowych. W miarę jak globalne zakłady dążą do zwiększenia konkurencyjności, rośnie znaczenie zaawansowanych technologii, które optymalizują procesy wytwarzania oraz ograniczają zużycie zasobów. Poniższy tekst prezentuje kluczowe kierunki, na które warto zwrócić uwagę, aby sprostać wyzwaniom dynamicznie rozwijającego się rynku maszynowego.

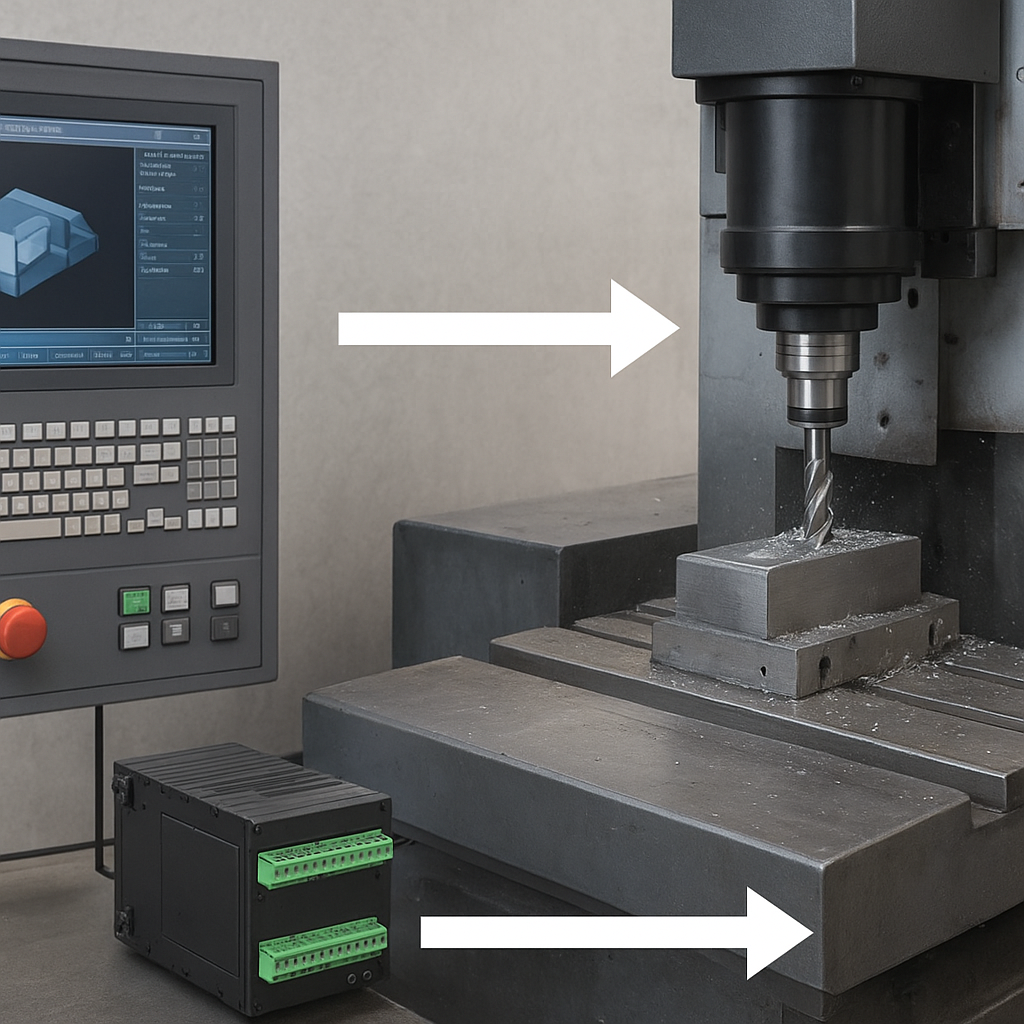

Nowe technologie w automatyzacji produkcji

W 2025 roku transformacja fabryk przyspieszy dzięki coraz głębszej integracji systemów automatyzacja, robotyzacja i cyfryzacja. Robotyka staje się bardziej modułowa, co umożliwia szybkie rekonfiguracje linii produkcyjnych bez konieczności długotrwałych przestojów. W efekcie rośnie elastyczność wytwarzania, a czas wdrożenia nowych zleceń skraca się o kilkadziesiąt procent.

Kluczowe elementy tej rewolucji to:

- Systemy wizyjne z zaawansowaną analizą obrazu, pozwalające na precyzyjną kontrolę jakości.

- Współpraca człowieka i robota (cobots), zwiększająca bezpieczeństwo i komfort pracy.

- Rozwiązania oparte na IoT, gromadzące dane o stanie maszyn w czasie rzeczywistym.

Dzięki wykorzystaniu czujników i platform IIoT zachodzi ciągłe monitorowanie parametrów procesowych. Wdrożenie rozwiązań predykcyjnego utrzymania ruchu eliminuje niespodziewane awarie i zmniejsza koszty serwisu. Zastosowanie interfejsów HMI z funkcją rozszerzonej rzeczywistości (AR) usprawnia szkolenie operatorów oraz skraca czas reakcji na problemy technologiczne.

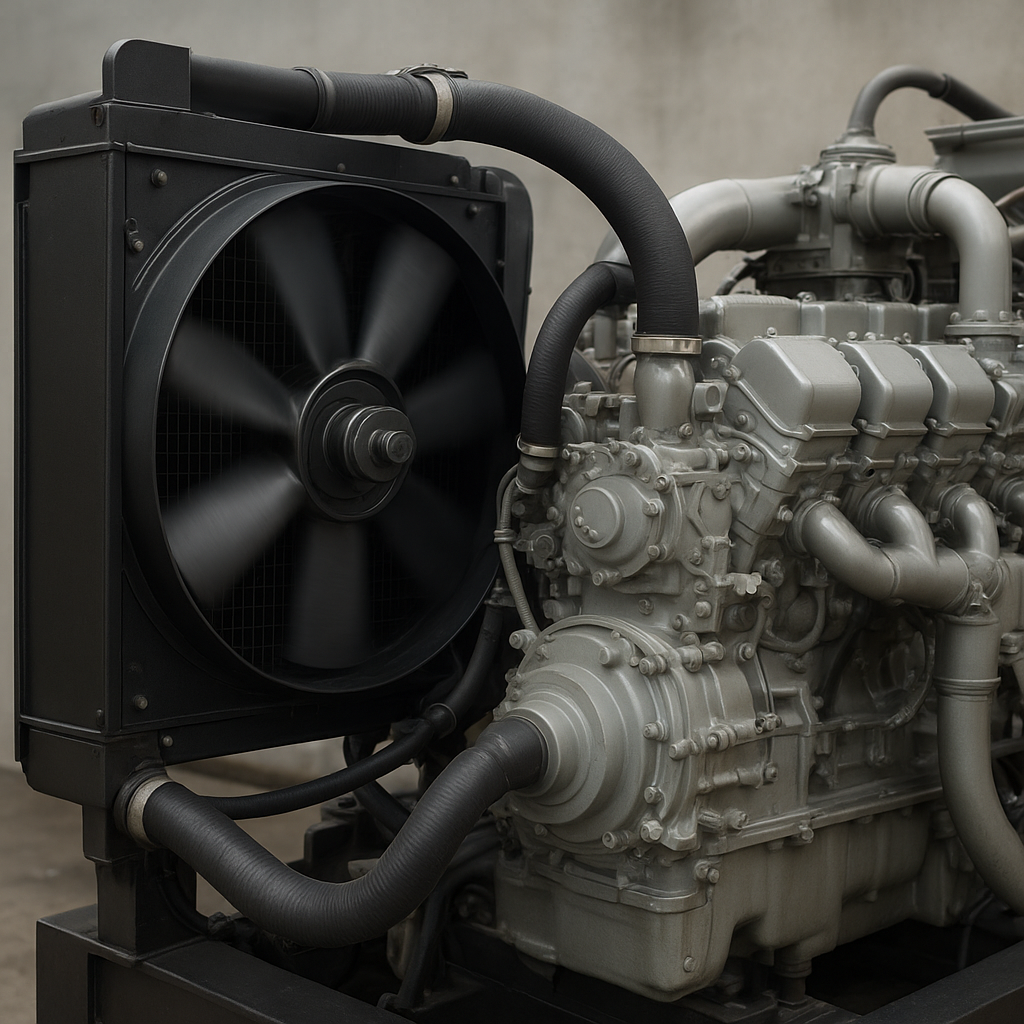

Zrównoważony rozwój i efektywność energetyczna

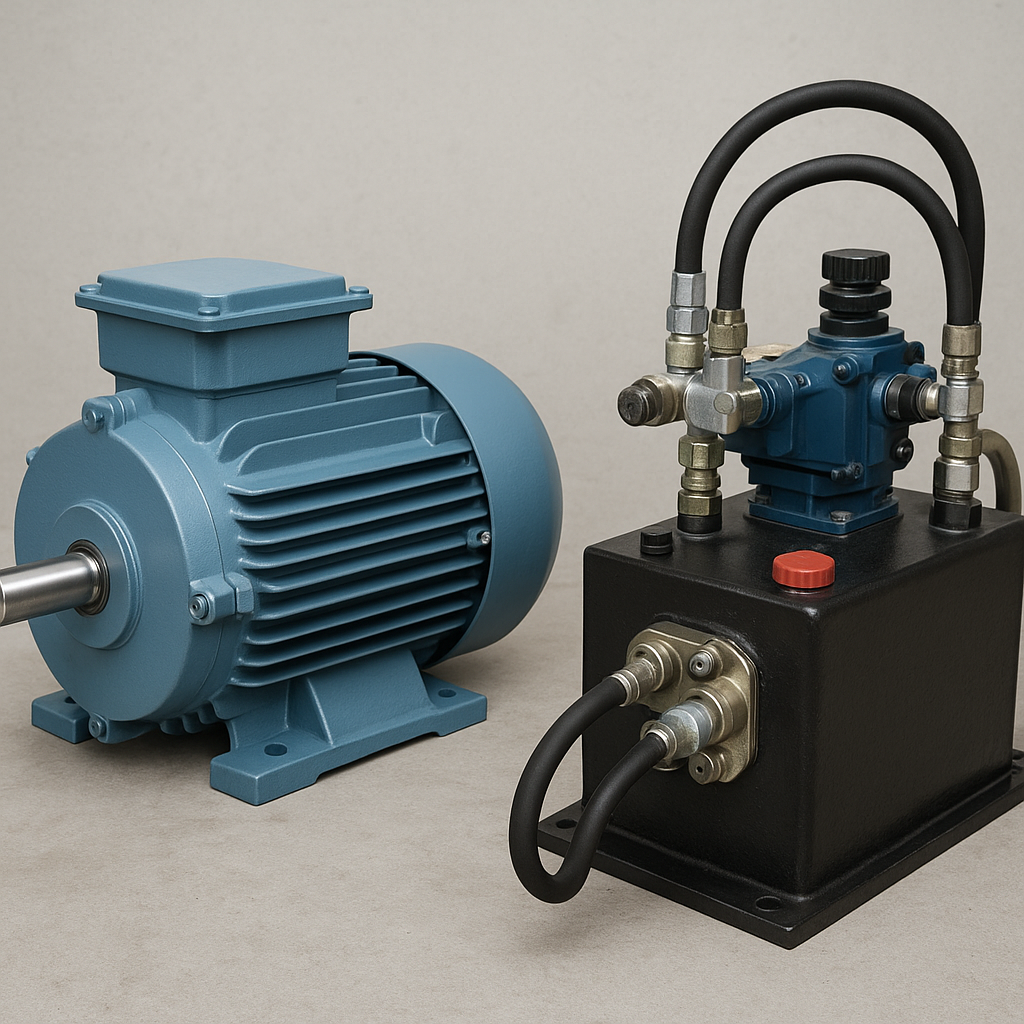

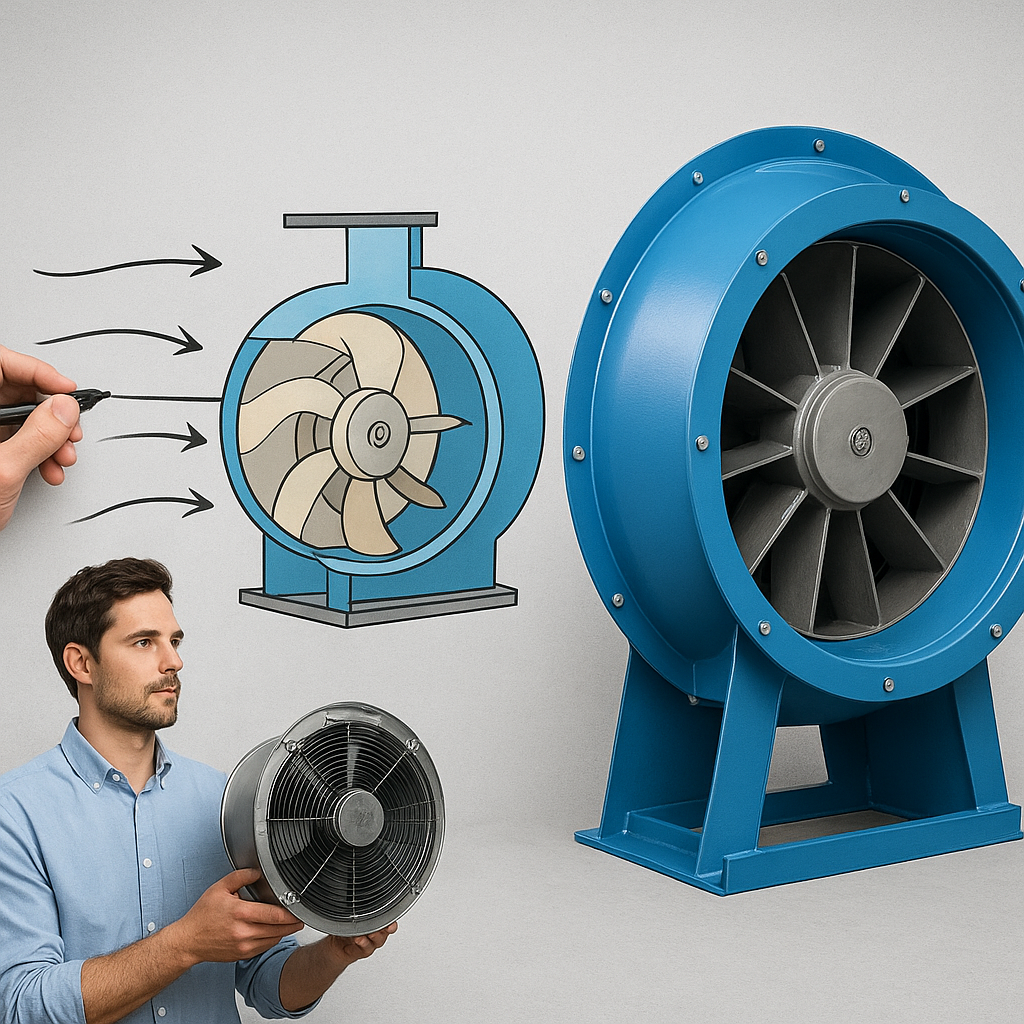

Rosnąca świadomość ekologiczna i regulacje prawne wymuszają na producentach maszyn zwrot ku rozwiązaniom sprzyjającym zrównoważony rozwój. W nowoczesnych konstrukcjach coraz częściej stosuje się zaawansowane układy odzysku ciepła, systemy recyrkulacji mediów roboczych oraz napędy o wysokiej sprawności.

Najważniejsze trendy w tej dziedzinie obejmują:

- Optymalizację parametrów procesów przez zaawansowane algorytmy sterowania.

- Zastosowanie pomp i silników z magnesami trwałymi minimalizującymi straty energetyczne.

- Modułową budowę sprzętu, ułatwiającą wymianę pojedynczych komponentów bez konieczności wymiany całej jednostki.

Wdrażanie systemów chłodzenia i filtracji powietrza pozwala na ograniczenie zużycia wody i chemikaliów. Wspólnie z narzędziami do analizy cyklu życia (LCA) możliwe jest precyzyjne określenie całkowitego śladu węglowego urządzeń. Takie podejście przekłada się nie tylko na korzyści środowiskowe, ale również na długoterminowe oszczędności finansowe.

Sztuczna inteligencja i analiza danych

Integracja sztucznej inteligencji w maszynach przemysłowych staje się standardem. Algorytmy uczenia maszynowego analizują ogromne wolumeny danych, co pozwala na dynamiczne dostosowywanie parametrów pracy w odpowiedzi na bieżące warunki. W praktyce przekłada się to na wzrost wydajność i redukcję odpadów produkcyjnych.

Przykładowe zastosowania:

- Systemy wczesnego wykrywania defektów na podstawie analizy drgań i sygnałów akustycznych.

- Optymalizacja sekwencji produkcyjnych w oparciu o prognozy popytu.

- Samouczące się modele sterowania robotami spawalniczymi i montażowymi.

Platformy chmurowe oraz rozwiązania edge computing umożliwiają szybką obróbkę danych bez konieczności przesyłania ich do zewnętrznych centrów danych. Dzięki temu systemy decyzyjne działają w milisekundowych interwałach, co jest kluczowe w zastosowaniach o wysokiej dynamice procesu. Coraz częściej stosuje się techniki hybrydowe, łączące modele fizyczne z sieciami neuronowymi, co zwiększa odporność systemu na nieprzewidziane zakłócenia.

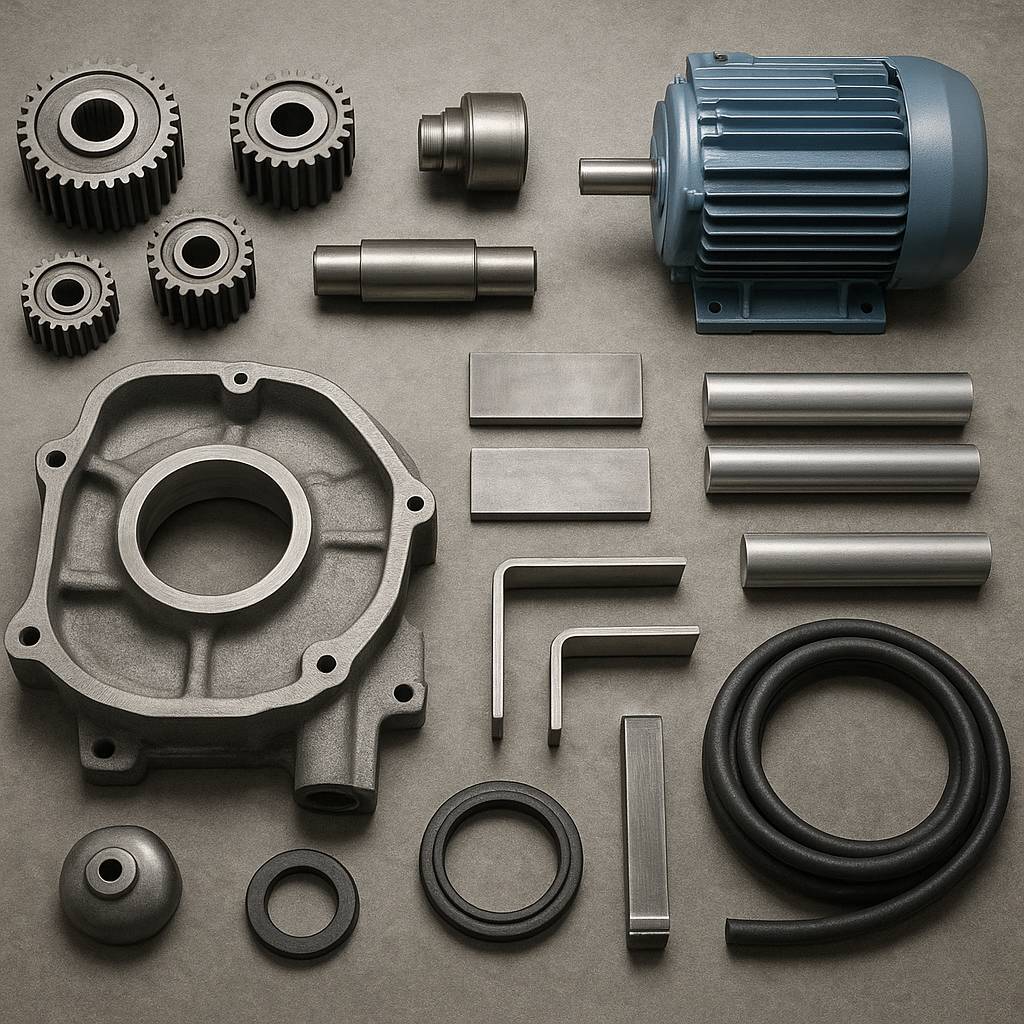

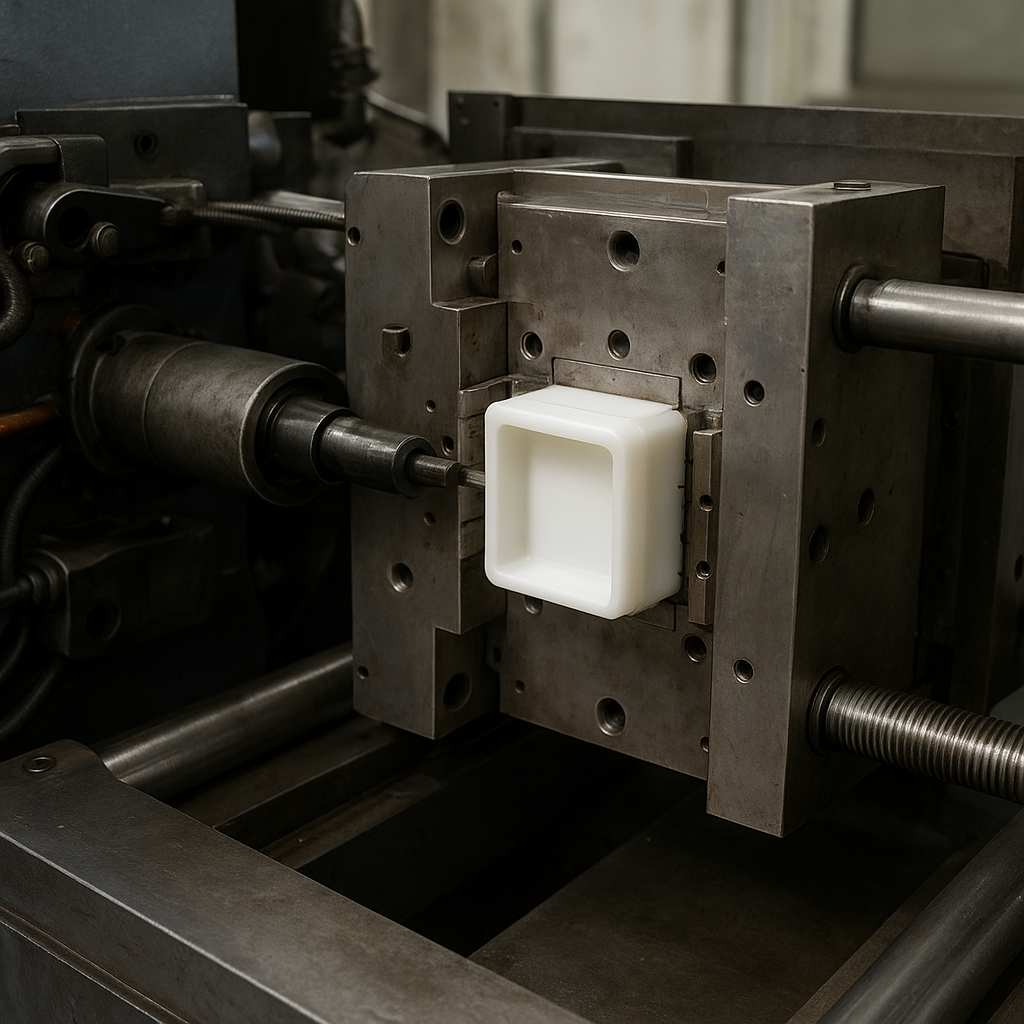

Materiały zaawansowane i innowacyjne konstrukcje

W 2025 roku zwraca się uwagę na lekkie i wytrzymałe komponenty wykonane z materiały kompozytowe oraz stopów aluminium i tytanu. Dzięki temu możliwe jest zmniejszenie masy maszyn, co przekłada się na niższe zużycie energii przy ruchu i większą szybkość cykli produkcyjnych.

Nowatorskie metody wytwarzania, w tym druk 3D metali i ceramiki, pozwalają tworzyć złożone geometrie niedostępne dla tradycyjnych technologii obróbki skrawaniem. Druk addytywny umożliwia także produkcję jednostkowych elementów o optymalizowanej strukturze wewnętrznej (kratownice, wzmocnienia), co zwiększa ich odporność na obciążenia.

- Powłoki funkcjonalne o właściwościach antykorozyjnych i samonaprawczych.

- Elementy strukturalne z gradientem twardości dostosowanym do miejsc największego obciążenia.

- Elastyczne obudowy i uszczelnienia wykonane z polimerów wysokotemperaturowych.

Współpraca działów R&D z uczelniami i ośrodkami badawczymi przyspiesza transfer technologii laboratoryjnych do przemysłu, co skutkuje pojawieniem się na rynku coraz bardziej zaawansowanych i konkurencyjnych rozwiązań konstrukcyjnych.