Transport pneumatyczny stanowi jedną z najbardziej efektywnych i wszechstronnych metod przesyłania materiałów sypkich oraz granulowanych w zakładach przemysłowych. Wykorzystując sprężone powietrze, systemy tego typu zapewniają nie tylko szybką, ale i bezpyłową logistykę wewnątrzzakładową, co bezpośrednio wpływa na poprawę jakości procesów produkcyjnych oraz wydajność linii technologicznych.

Zasada działania systemów pneumatycznego transportu

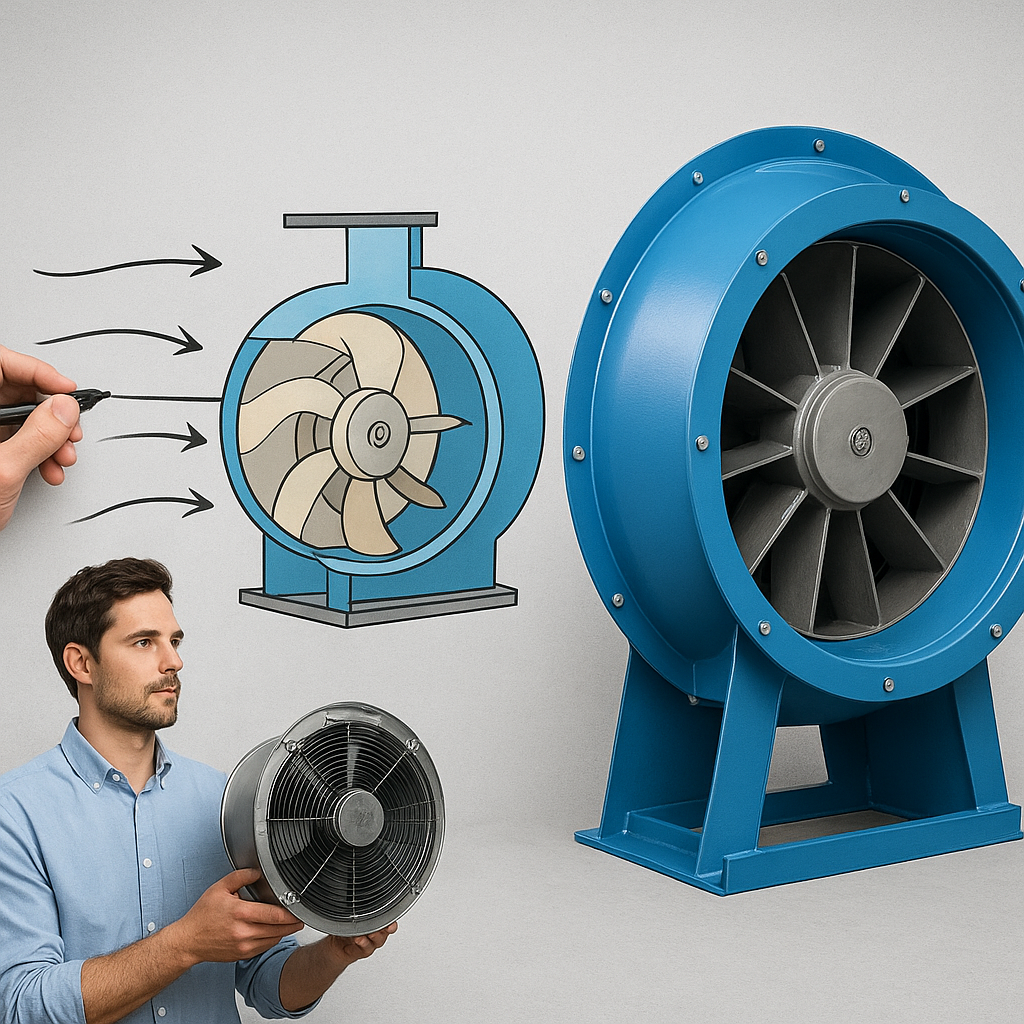

Podstawą funkcjonowania systemu jest generowanie odpowiedniego gradientu ciśnienie w rurociągu, przez który przemieszcza się materiał. W zależności od konstrukcji instalacji wyróżnia się dwa główne tryby pracy:

- transport w fazie ciągłej – charakteryzuje się nieprzerwanym ruchem materiału, co gwarantuje stałą prędkość przesyłu;

- transport w fazie impulsowej – materiały przesyłane są porcjami, sterowanymi za pomocą zaworów.

W każdym z przypadków kluczową rolę odgrywa dobór odpowiednich parametrów:

- wartość ciśnienia i natężenie przepływu powietrza,

- średnica rurociąga,

- długość linii oraz ilość kolan i złączek.

Optymalizacja tych czynników pozwala na minimalizację strat energetycznych i zmniejszenie zużycia sprężarek.

Podstawowe komponenty i ich rola

Systemy składają się z następujących kluczowych modułów:

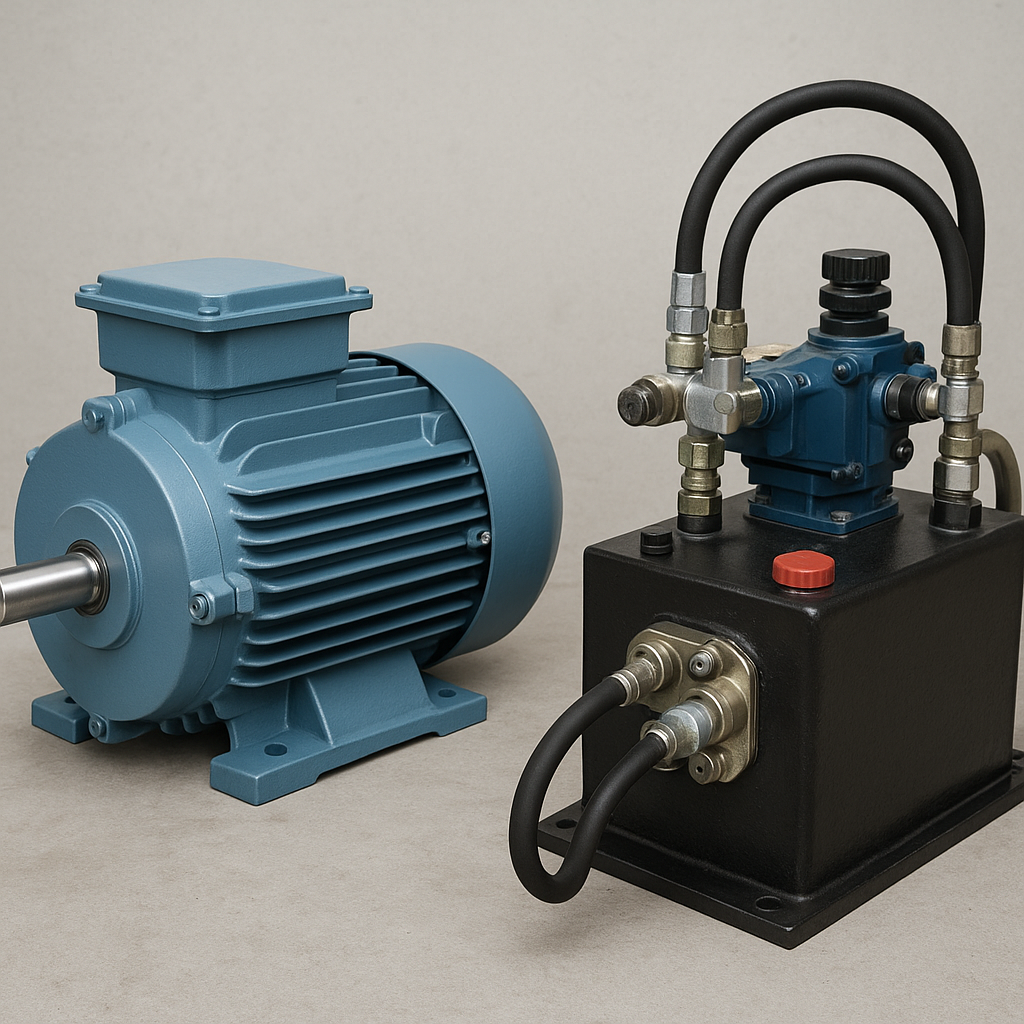

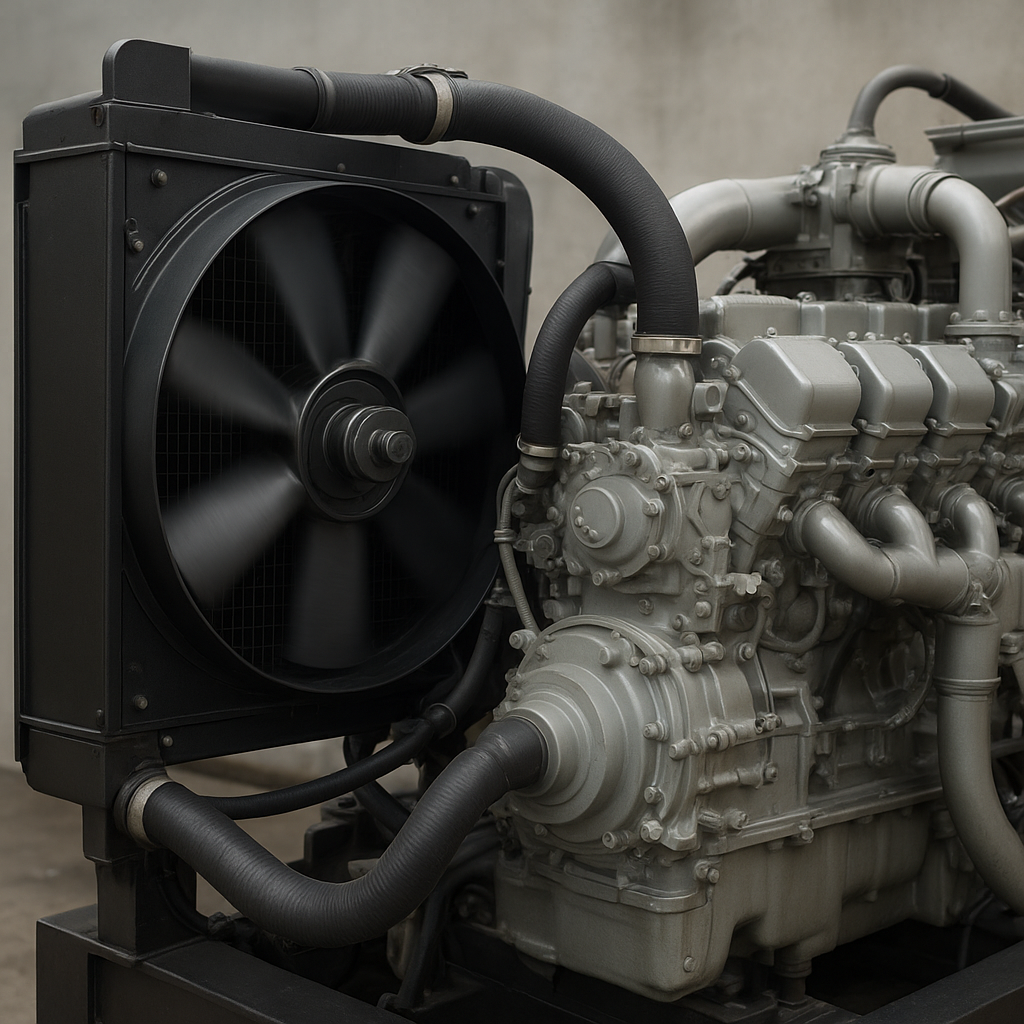

- Sprężarka – generuje ciśnienie zapewniające ruch czynnika pneumatycznego.

- Silosy i leje zasypowe – punkt początkowy, w którym materiał jest wprowadzany do linii transportowej.

- Zawory dozujące – sterują pętlami transportu transportu impulsowego.

- Separator cyklonowy – oddziela przesyłany materiał od powietrza roboczego.

- Filtracja – usuwa pyły i zanieczyszczenia, co pozwala na recyrkulację czynnika pneumatycznego.

Każdy z powyższych elementów wymaga precyzyjnej kalibracji. Dobór właściwej sprężarki i systemu filtracji bezpośrednio wpływa na oszczędność energii oraz minimalizację emisji pyłów do otoczenia.

Sprężarki i ich klasyfikacja

Sprężarki dzieli się na objętościowe (tłokowe, śrubowe) i przepływowe. W zastosowaniach przemysłowych najczęściej stosuje się modele śrubowe ze względu na mniejsze wibracje, wyższą sprawność i możliwość płynnej regulacji wyjściowego ciśnienieia.

Separator cyklonowy – zasada działania

W separatorze cyklonowym masa materiału jest odseparowywana przez siłę odśrodkową. Cięższe cząstki opadają na dno cyklonu i trafiają do zbiornika, podczas gdy czyste powietrze kontynuuje obieg. To rozwiązanie jest proste w eksploatacji i wykazuje wysoką skuteczność dla cząstek o średnicy powyżej 20 μm.

Zalety, wyzwania i aspekty eksploatacji

Implementacja systemów pneumatycznych niesie ze sobą wiele korzyści:

- możliwość transportu materiałów na duże odległości i różne poziomy w zakładzie,

- elastyczność instalacji – łatwe przestrojenie linii,

- redukcja pylenia i ryzyka zanieczyszczeń krzyżowych,

- minimalne straty materiałowe.

Jednocześnie projektanci muszą uwzględnić następujące wyzwania:

- optymalne dopasowanie średnicy rurociągu względem rodzaju materiału,

- utrzymanie stałego sterowanie przepływem powietrza,

- konserwacja separatorów i filtrów,

- monitorowanie stanów awaryjnych – przeciążenia i blokady linii.

Regularne przeglądy techniczne pozwalają zapobiec nieplanowanym przestojom i przedłużyć żywotność urządzeń. Wdrażanie systemów z zaawansowanym modułem diagnostycznym gwarantuje większe bezpieczeństwo pracy oraz redukcję kosztów serwisowych.

Przykłady zastosowań w przemyśle

Transport pneumatyczny znajduje zastosowanie w wielu branżach, m.in.:

- przemyśle spożywczym – przesył mąki, cukru i proszków spożywczych,

- chemicznym – transport granul i proszków chemicznych,

- cementownictwie – przenoszenie klinkieru i cementu,

- farmaceutycznym – sterylne linie przesyłowe dla proszków i preparatów.

W zakładach produkcyjnych coraz częściej wdraża się także instalacja hybrydowe, łączące transport pneumatyczny z mechanicznym przenośnikiem taśmowym lub ślimakowym. Pozwala to na maksymalne wykorzystanie zalet obu technologii i uzyskanie lepszej modulacja obciążenia linii.

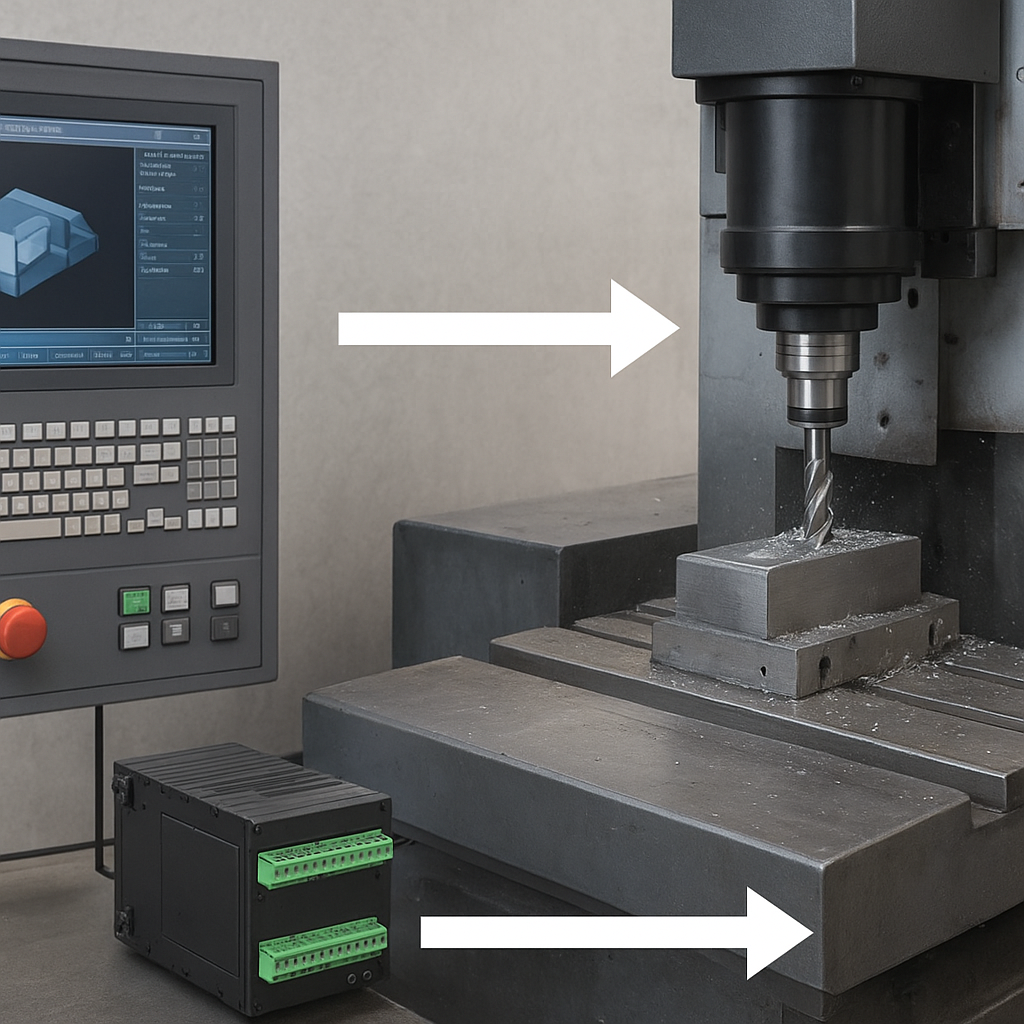

Innowacje, takie jak inteligentne układy sterowania i zdalny monitoring parametrów pracy, stają się standardem w nowoczesnych fabrykach, oferując kompleksowe rozwiązania dla dynamicznie zmieniających się potrzeb produkcyjnych.