W artykule przedstawiono zasady funkcjonowania układu chłodzenia silników przemysłowych, omawiając kluczowe rozwiązania techniczne, rodzaje stosowanych systemów oraz zasady konserwacji. Zrozumienie działania poszczególnych elementów jest niezbędne dla zapewnienia stabilnej pracy maszyn, minimalizacji ryzyka awarii oraz utrzymania optymalnej temperatury silnika w trudnych warunkach przemysłowych.

Zasady działania układu chłodzenia silnika

Podstawowym zadaniem każdego układu chłodzenia jest skuteczne odprowadzanie ciepła generowanego podczas spalania paliwa i tarcia ruchomych części. W silnikach przemysłowych, pracujących w trybach ciągłych lub z dużymi obciążeniami, utrzymanie optymalnych parametrów termicznych ma kluczowe znaczenie dla:

- zapobiegania przegrzewaniu elementów metalowych,

- minimalizowania zużycia mechanicznego,

- utrzymania stałej mocy i efektywności,

- zabezpieczenia przed deformacjami i uszkodzeniami.

W procesie chłodzenia wyróżnia się dwa główne mechanizmy: przewodzenie ciepła przez ścianki bloku silnika do chłodziwa oraz konwekcję, czyli ruch cieczy lub powietrza transportującego energię cieplną poza obszar pracy silnika.

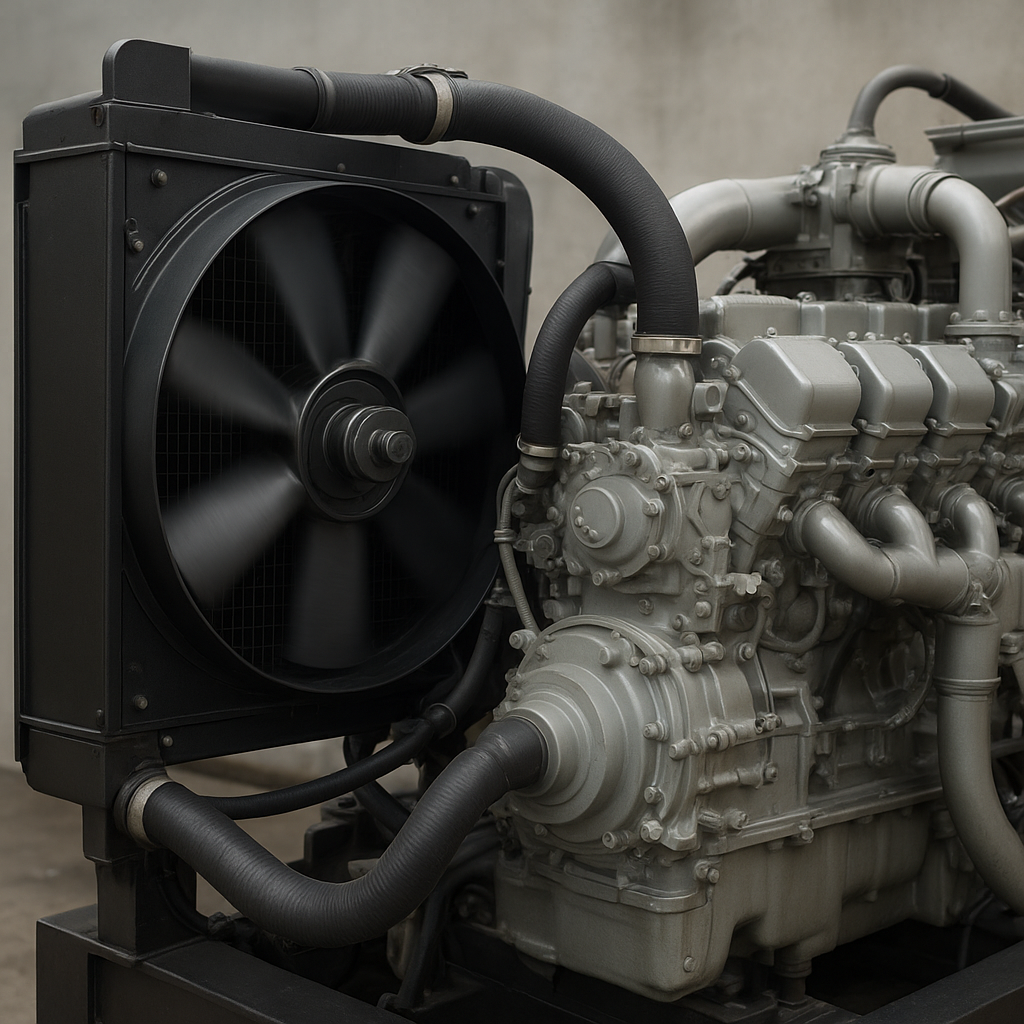

Elementy składowe systemu chłodzenia

Każdy komplet chłodzący składa się z kilku kluczowych podzespołów, z których najważniejsze to:

- Chłodziwo – najczęściej mieszanina wody i glikolu, zwiększająca punkt wrzenia płynu i chroniąca przed korozją.

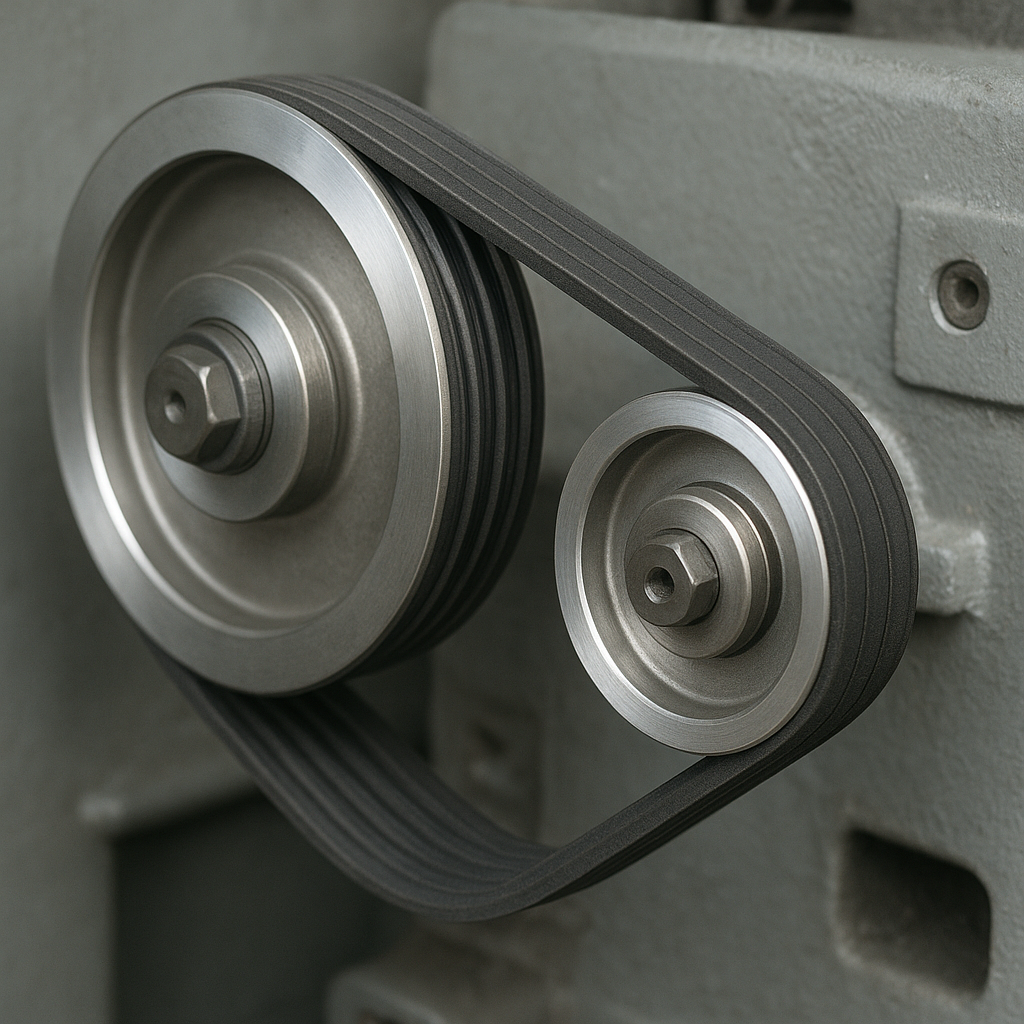

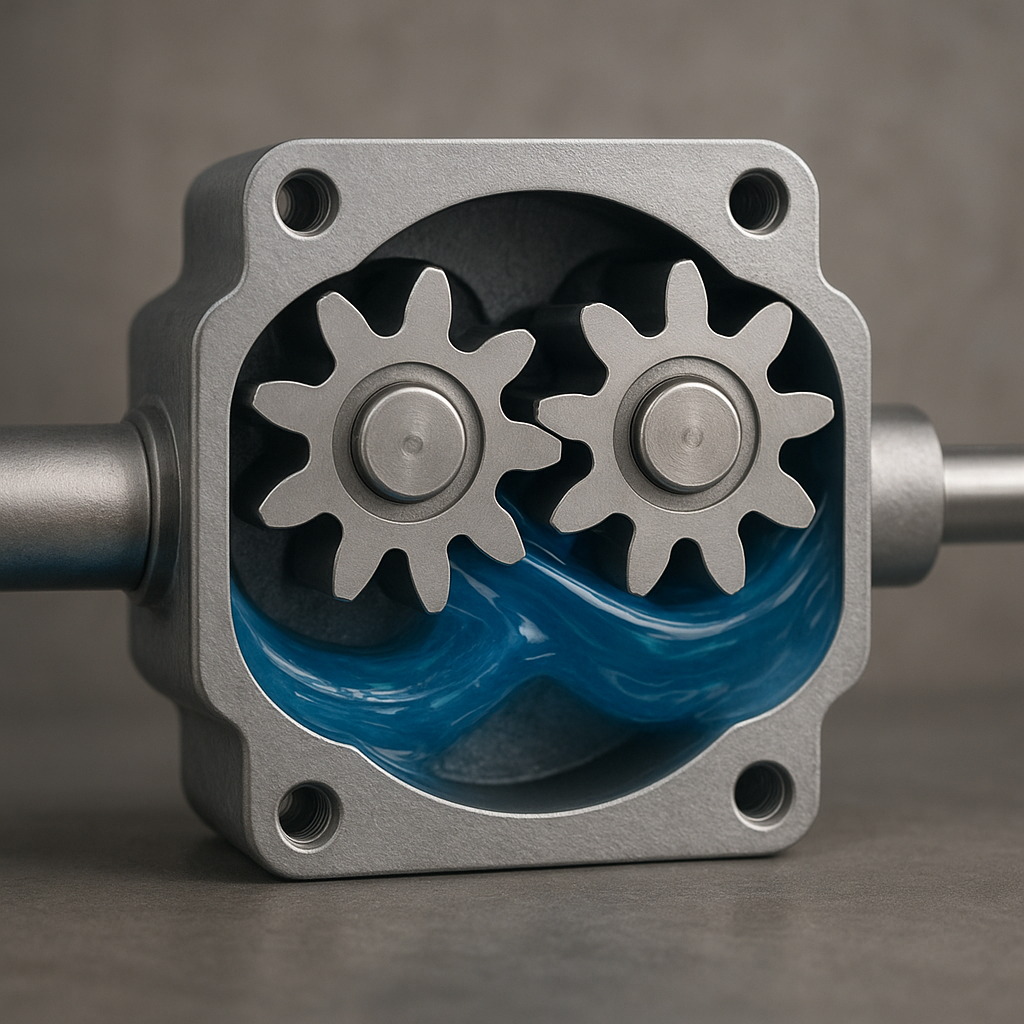

- Pompa chłodziwa – wymusza cyrkulację cieczy w obiegu, zapewniając stały przepływ przez kanały bloku i głowicy silnika.

- Chłodnica (radiator) – wymienia ciepło między cieczą a otaczającym powietrzem, korzystając z dużej powierzchni wymiany.

- Termostat – reguluje temperaturę poprzez kontrolę przepływu cieczy do chłodnicy, otwierając się przy określonym progu cieplnym.

- Przewody i złączki – kierują chłodziwo między kolejnymi modułami, gwarantując szczelność i odpowiednie ciśnienie w obiegu.

- Zbiornik wyrównawczy – zabezpiecza układ przed przepełnieniem i umożliwia uzupełnienie płynu.

Właściwa współpraca tych elementów wymaga dokładnego dopasowania parametrów, takich jak przepływ, ciśnienie robocze czy pojemność cieplna układu.

Rodzaje układów chłodzenia

W praktyce przemysłowej stosuje się różne typy chłodzenia, w zależności od warunków eksploatacyjnych i dostępnych źródeł energii:

Chłodzenie cieczą

Najpopularniejsze rozwiązanie w dużych jednostkach: chłodziwo przepływa przez kanały w bloku i głowicy, zbiera ciepło, po czym w chłodnicy wymienia je na powietrze lub inne medium. Zalety:

- wysoka wydajność odprowadzania ciepła,

- możliwość precyzyjnej kontroli temperatury,

- skuteczność przy dużych mocach.

Wady obejmują konieczność stosowania pompy, termostatu i skomplikowanej instalacji przewodów, co wiąże się z wyższymi kosztami inwestycyjnymi i ryzykiem wycieków.

Chłodzenie powietrzem

W mniejszych silnikach lub w aplikacjach przenośnych wykorzystuje się klasyczne żeberka na obudowie, przez które przepływa strumień powietrza wywołany wentylatorem lub ruchem urządzenia. Zalety:

- prosta konstrukcja, brak chłodziwa i mniej elementów ruchomych,

- niska masa i łatwość montażu,

- brak ryzyka zamarzania czy korozji wewnętrznej.

Ograniczeniem jest mniejsza efektywność przy dużych obciążeniach i konieczność zapewnienia ciągłego przepływu powietrza.

Chłodzenie hybrydowe

Łączy zalety obu rozwiązań: część ciepła jest usuwana przez płyn, a część poprzez bezpośredni przepływ powietrza. Najczęściej stosowane w ciężkich maszynach oraz tam, gdzie wymagana jest szczególnie stabilna temperatura.

Proces wymiany i właściwa eksploatacja

Aby układ chłodzenia pracował niezawodnie, kluczowe znaczenie ma prawidłowy montaż oraz okresowa wymiana komponentów i płynów:

- sprawdzanie szczelności przewodów, uszczelek i złączek,

- regularna kontrola poziomu i jakości płynu chłodzącego,

- wymiana chłodziwa co określony przebieg lub czas pracy,

- czyszczenie chłodnicy z osadów i zanieczyszczeń,

- test działania pompy i termostatu,

- monitorowanie ciśnienia w obiegu.

Nieprawidłowości w eksploatacji mogą prowadzić do przegrzania, pęknięć bloków silnika oraz przedwczesnego zużycia łożysk i uszczelnień.

Zalety i wyzwania w eksploatacji układów chłodzenia

Implementacja nowoczesnych systemów chłodzenia przyczynia się do poprawy wydajności silnika, redukcji emisji spalin i zmniejszenia kosztów serwisu. Jednak pojawiają się także wyzwania związane z:

- koniecznością stosowania specjalistycznych płynów odpornych na wysokie temperatury i korozję,

- potrzebą monitoringu stanu technicznego w czasie rzeczywistym,

- wysokimi wymaganiami co do jakości wykonania układu,

- utrzymaniem zgodności z normami środowiskowymi i bezpieczeństwa.

Nowoczesne materiały o wysokiej przewodności cieplnej, zaawansowane układy termostatów elektronicznych oraz zintegrowane systemy diagnostyczne pozwalają sprostać tym wymaganiom, zapewniając długą żywotność i niezawodność maszyn.