Przekładnia zębata stanowi kluczowy element w wielu urządzeniach i maszynach przemysłowych, pozwalając na precyzyjną zmianę prędkości, momentu obrotowego oraz kierunku ruchu. Zrozumienie zasad jej funkcjonowania oraz prawidłowa konserwacja decydują o żywotności całego układu napędowego. Niniejszy artykuł przybliża budowę, rodzaje, działanie oraz metody utrzymania przekładni zębatej w optymalnym stanie eksploatacji.

Zasady działania przekładni zębatej

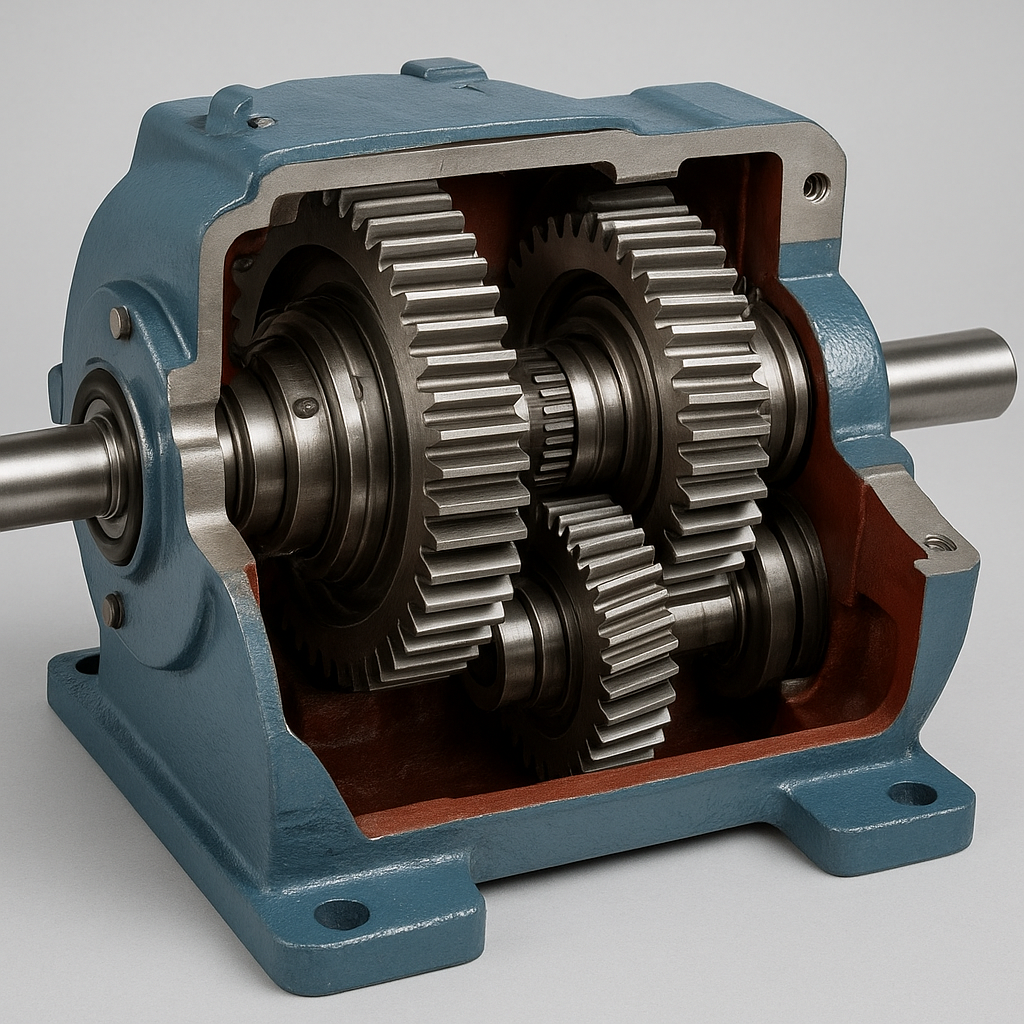

Przekładnia zębata opiera się na współpracy pary kół zębatych, których zęby zazębiają się, przekazując moment obrotowy z wału napędowego na wał napędzany. Kluczowe parametry to:

- współczynnik przełożenia,

- liczba zębów,

- moduł zęba,

- kąt nacisku.

Mechanizm działania uwzględnia przede wszystkim siły styczne i normalne działające w strefie zazębienia. Podczas obrotu kół zachodzi zmiana położenia zębów, co skutkuje przeniesieniem siły z jednego wału na drugi. Efektywność tego procesu zależy od dokładności wykonania, tolerancji wymiarowych i wzajemnego ustawienia kół względem siebie. Kluczowa jest również sztywność całej obudowy, zapobiegająca odkształceniom pod wpływem obciążenia.

Główne rodzaje przekładni zębatych

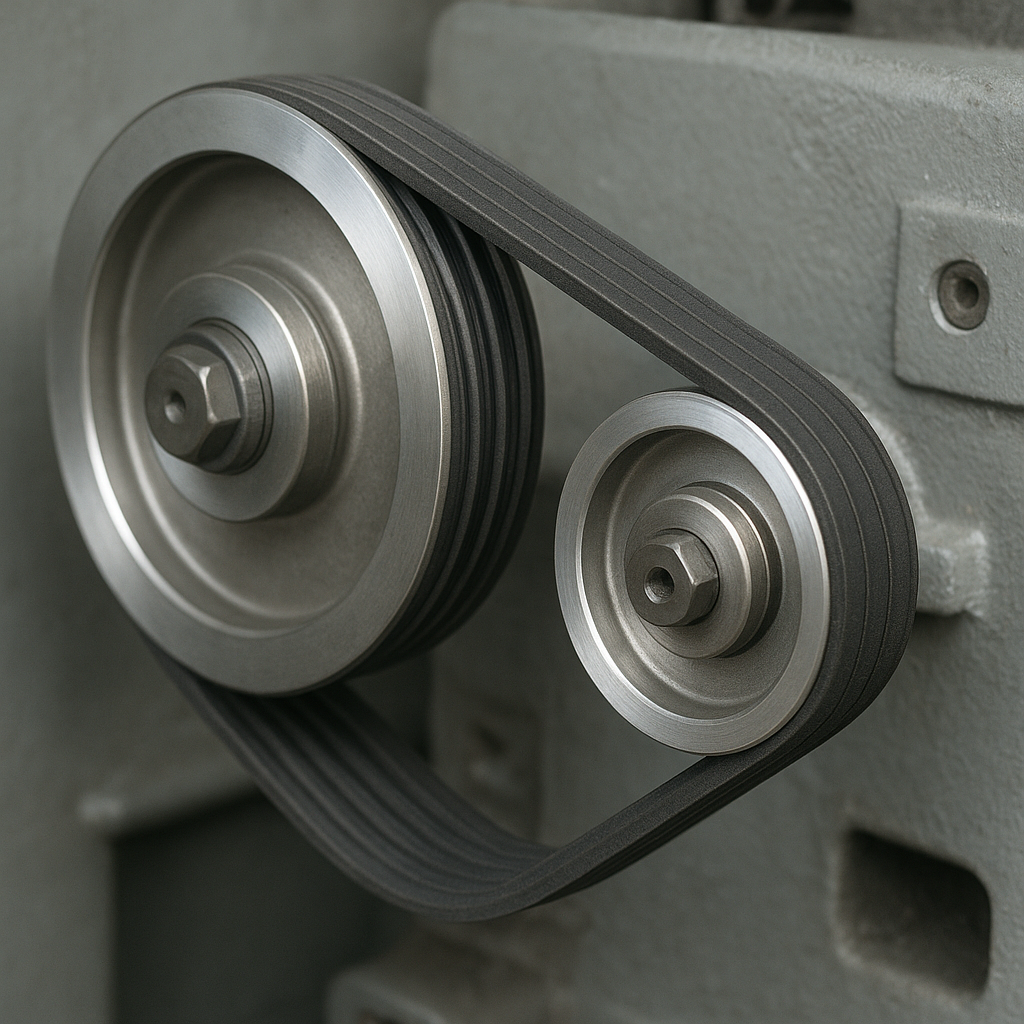

W praktyce inżynierskiej wyróżnia się kilka podstawowych typów przekładni:

- Stożkowe – umożliwiają zmianę kierunku osi obrotu o 90°; stosowane m.in. w mechanizmach różnicowych.

- Trójkątne (planetarne) – charakteryzują się dużą gęstością mocy i kompaktową budową; znajdują zastosowanie w automatycznych skrzyniach biegów.

- Proste (równoległe) – najbardziej popularne, przenoszą moment wzdłuż równoległych osi; wykorzystywane w przekładniach walcowych.

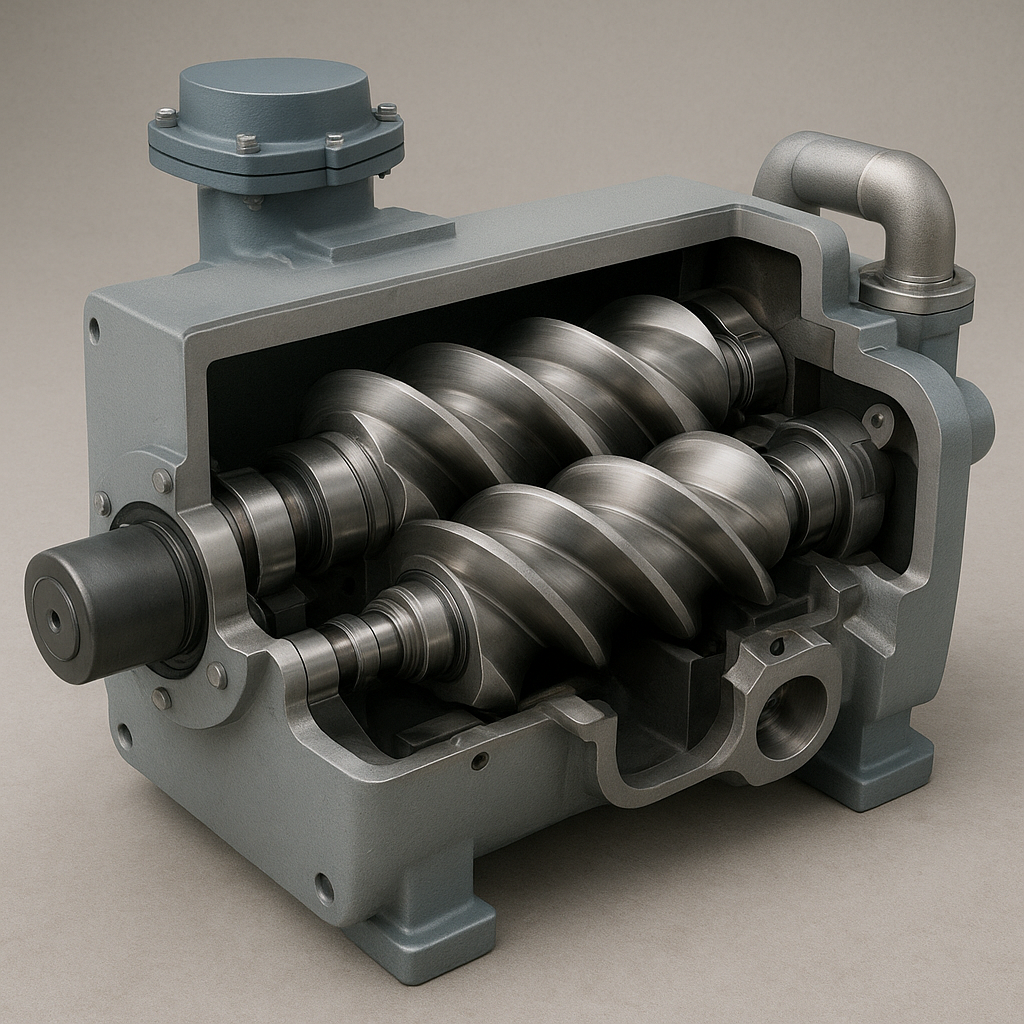

- Ślimakowe – umożliwiają uzyskanie dużego przełożenia na niewielkim obszarze; często wykorzystywane tam, gdzie konieczna jest redukcja prędkości obrotowej.

Każdy z rodzajów ma swoje zalety i ograniczenia. Przekładnie stożkowe wyróżniają się wysoką trwałością, ale wymagają precyzyjnej obróbki powierzchni zębów. Planetarne cechuje niskie pulsowanie momentu i kompaktowość, lecz skomplikowana konstrukcja generuje wyższe koszty produkcji i konserwacji.

Czynniki wpływające na efektywność i trwałość przekładni

Kluczowe czynniki, które decydują o pracy przekładni zębatej to:

- jakość wykonania – dokładność obróbki skrawaniem i wykończenia powierzchni zębów,

- materiał – najczęściej stosuje się stale stopowe o podwyższonej wytrzymałości i odporności na zmęczenie,

- obciążenia dynamiczne – siły zmienne powodujące wibracje i zmęczeniowe uszkodzenia zębów,

- warunki termiczne – wysoka temperatura generuje wzrost tarcia i przyspiesza zużycie,

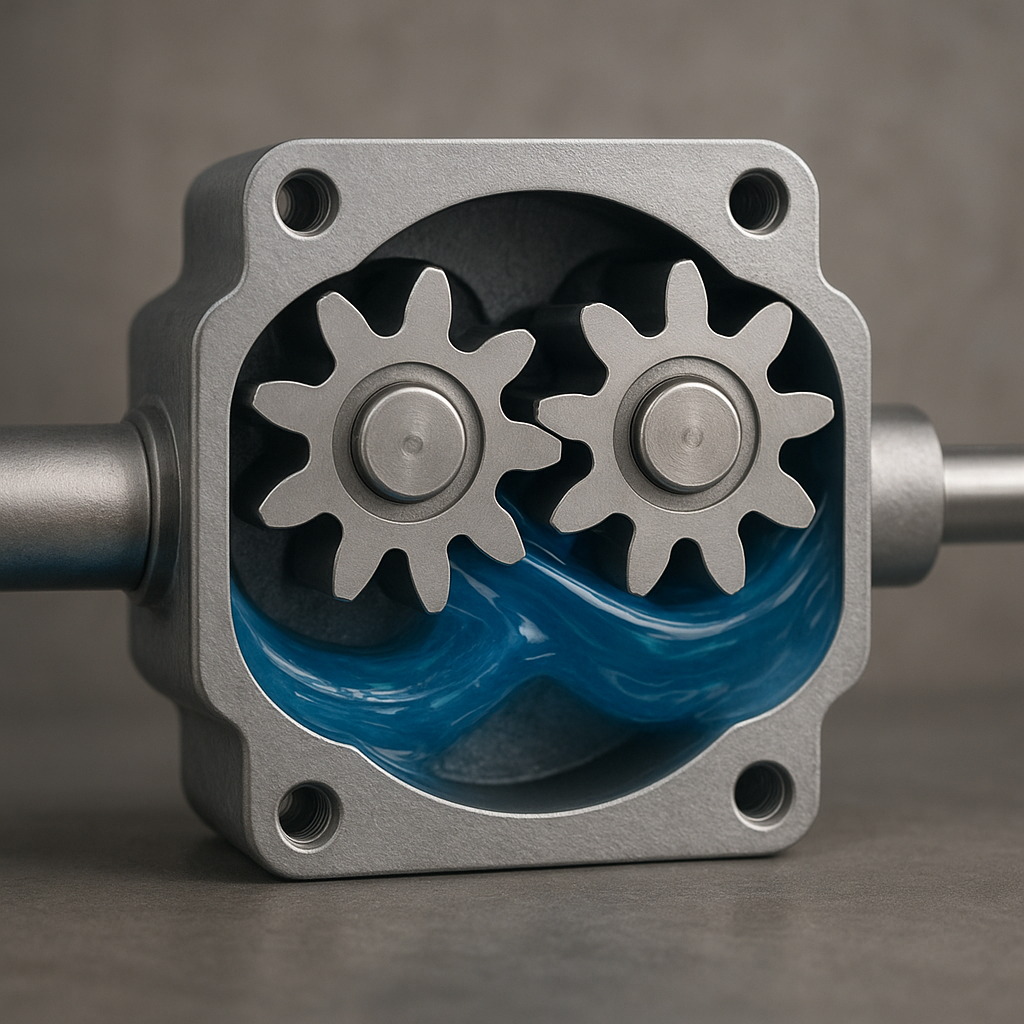

- smarowanie – odpowiedni dobór oleju lub smaru minimalizuje tarcie, chroni przed korozją i odprowadza ciepło.

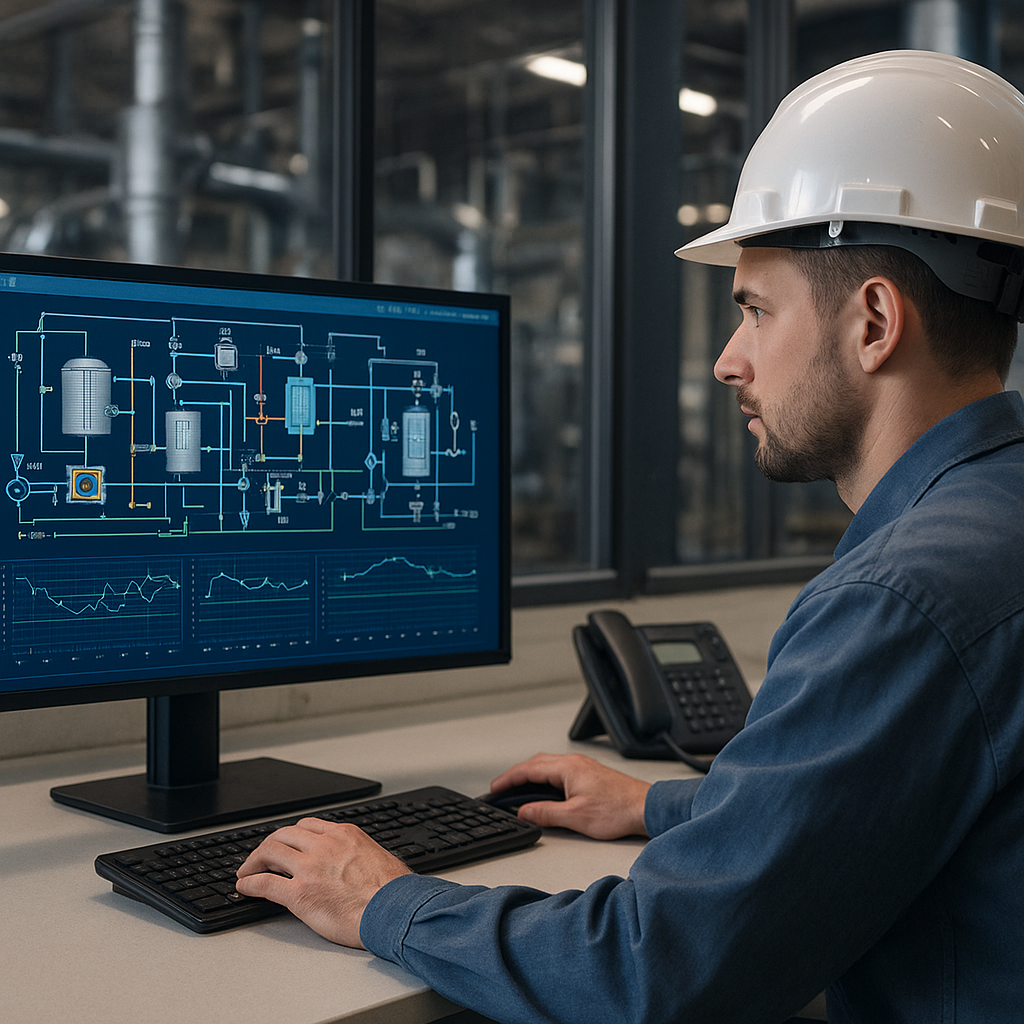

Parametry eksploatacyjne warto monitorować przy pomocy czujników drgań, temperatury i ciśnienia oleju. Analizy olejowe pozwalają wykryć obecność metali ściernych, będących wskaźnikiem nadmiernej eksploatacji lub niewłaściwej filtracji.

Konserwacja i smarowanie przekładni zębatej

Prawidłowa konserwacja to klucz do długiej żywotności przekładni. Zalecane czynności to:

- regularna kontrola poziomu i stanu smaru,

- wymiana uszczelnień i łożysk wg zaleceń producenta,

- czyszczenie obudowy z zanieczyszczeń,

- kontrola luzów i dopasowania kół zębatych,

- monitorowanie temperatury pracy i wczesne wykrywanie przegrzewania.

Dobór środka smarowego powinien uwzględniać:

- parametry ciśnieniowe (EP – extreme pressure),

- zakres temperatur pracy,

- odporność na utlenianie i ścinanie,

- właściwości przeciwzużyciowe i przeciwkorozyjne.

Nowoczesne systemy smarowania centralnego umożliwiają precyzyjne dozowanie ilości środka w miejscach krytycznych, co minimalizuje zużycie i ogranicza przestoje.

Najczęstsze awarie i metody diagnostyki

Do typowych problemów należą:

- pęknięcia zębów – powodowane zmęczeniem materiału lub nagłymi obciążeniami,

- zgniatanie i odkształcenia – wynik niewłaściwego montażu lub niedostatecznego smarowania,

- wycieranie i erozja powierzchni,

- uszkodzenia łożysk – generujące drgania i hałas,

- korozja – przyczyną wilgoć lub agresywne środowisko pracy.

Diagnostyka opiera się na:

- pomiarze drgań i dźwięku – analiza FFT pozwala zidentyfikować nieprawidłowości w zazębieniu,

- badaniach endoskopowych – inspekcja wnętrza obudowy bez demontażu,

- analizie metallurgicznej odrobiny smaru – wykrycie cząstek noszących ślady korozji lub nadmiernego ścierania,

- termografii – lokalizowanie miejsc przegrzewania.

Szybka reakcja na wczesne sygnały awarii pozwala na wykonanie naprawy na zimno lub wymianę pojedynczych elementów, zanim dojdzie do kosztownych uszkodzeń całej przekładni.

Nowoczesne rozwiązania i materiały

Postęp w inżynierii materiałowej i technologii wytwarzania umożliwia stosowanie:

- kompozytów wzmocnionych włóknami – dla redukcji masy i hałasu,

- powłok DLC (Diamond-Like Carbon) – zwiększających twardość i odporność na zużycie,

- technologii obróbki laserowej – precyzyjnego kształtowania zębów,

- drukowania 3D – do prototypowania i produkcji niestandardowych kół zębatych.

Wprowadzenie inteligentnych czujników IoT oraz algorytmów sztucznej inteligencji w systemach monitoringu stanu pozwala na wdrożenie strategii predykcyjnej konserwacji. Dzięki temu możliwe jest optymalizowanie harmonogramów serwisowych i maksymalizacja dostępności maszyn.