Kompresor śrubowy to jedno z najbardziej efektywnych urządzeń stosowanych do wytwarzania sprężonego powietrza. Jego niezawodność i duża wydajność sprawiają, że jest powszechnie wykorzystywany w przemyśle, warsztatach i zakładach produkcyjnych. W kolejnych częściach omówione zostaną zasada działania, budowa, zastosowania oraz podstawowe czynności serwisowe.

Podstawy działania kompresora śrubowego

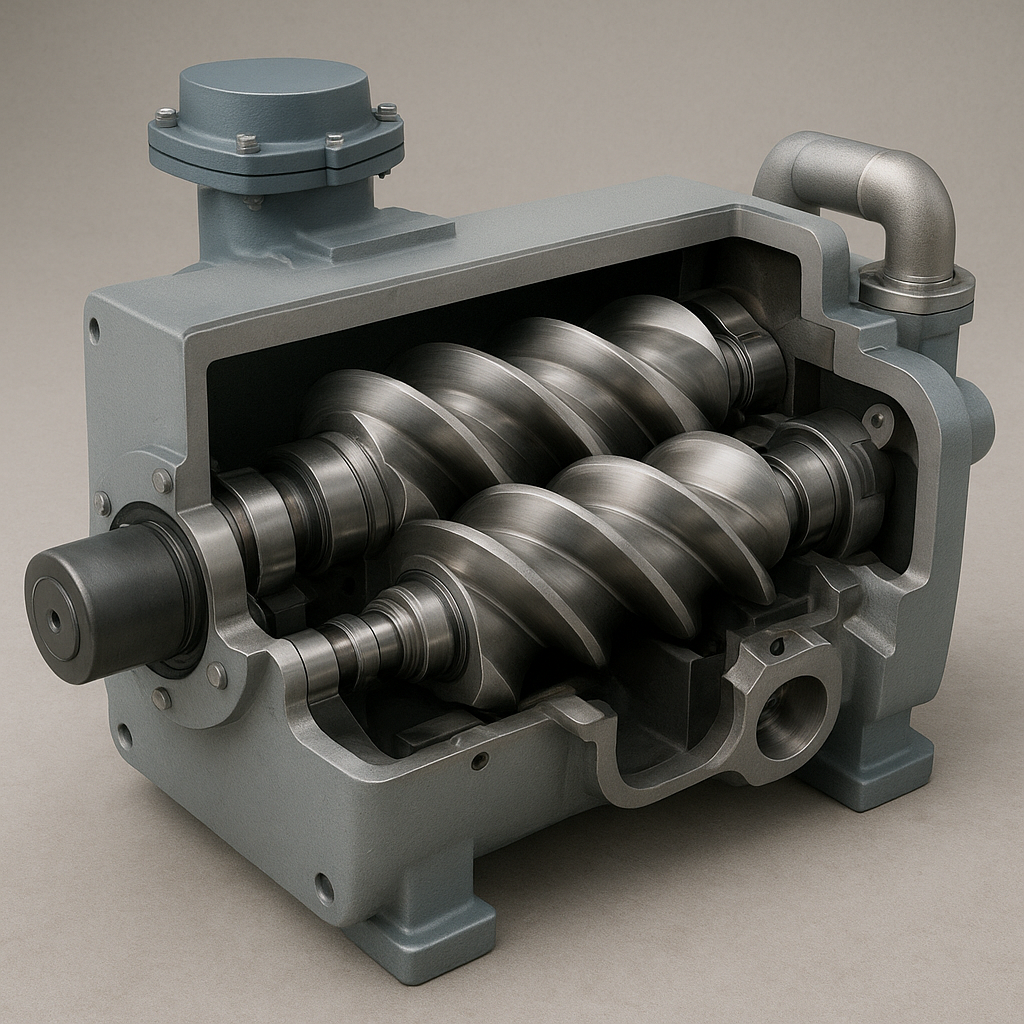

Centralnym elementem tego typu urządzenia są dwa przeciwbieżnie obracające się wirniki (tzw. śruby), umieszczone w obudowie. Gdy wałki napędzane są przez silnik, otwory między zwojami śrub stopniowo się zwężają. W efekcie powietrze zasysane z otoczenia jest coraz bardziej sprężane aż do momentu wypchnięcia przez kanał wylotowy. Proces ten odbywa się w sposób ciągły, co pozwala uzyskać stałe parametry ciśnienia i wydajności.

W zależności od konstrukcji, kompresory mogą pracować w wersji suchobieżnej lub w systemie olejowym. Wersja olejowa wykorzystuje olej do smarowania i uszczelniania przestrzeni między śrubami, co zmniejsza tarcie i głośność, jednocześnie poprawiając szczelność układu. Wersje suche eliminują ryzyko zanieczyszczenia sprężonego powietrza olejem, jednak wymagają stosowania specjalnych materiałów o niskim współczynniku tarcia.

Zastosowania i korzyści

Kompresory śrubowe znajdują zastosowanie w wielu gałęziach przemysłu dzięki swojej wydajności oraz zdolności do pracy w trybie ciągłym. Do najczęstszych obszarów wykorzystania należą:

- zakłady motoryzacyjne – do zasilania narzędzi pneumatycznych, w procesach lakierniczych i wulkanizacyjnych,

- przemysł spożywczy – do pakowania próżniowego, chłodnictwa i procesów transportu pneumatycznego,

- przemysł chemiczny – w procesach ciśnieniowego transportu substancji oraz w instalacjach do suszenia,

- branża budowlana – zasilanie młotów pneumatycznych, pistoletów do piaskowania,

- zakłady produkcyjne – automatyzacja linii montażowych, sterowanie systemami pneumatycznymi.

Główne zalety tego rozwiązania to wysoka sprawność, niski poziom hałasu w wersji olejowej, długi czas pracy między przeglądami oraz możliwość uzyskania bardzo stabilnego ciśnienia roboczego.

Budowa i kluczowe komponenty

Podstawowe elementy kompresora śrubowego obejmują:

- Walcze – dwa ślimakowe wirniki, wykonane z wytrzymałych stopów, odpowiedzialne za sprężanie powietrza,

- obudowę – precyzyjnie wykonany korpus utrzymujący szczelność i chroniący przed wyciekami,

- silnik napędowy – elektryczny lub spalinowy, dostosowany do mocy i warunków pracy,

- układ filtrów – wlotowy filtr powietrza zabezpiecza przed zanieczyszczeniami, a filtr separatora oddziela olej od sprężonego powietrza,

- układ chłodzenia – powietrzny lub wodny, zapewnia stałą temperaturę pracy,

- zawory bezpieczeństwa i sterowania – regulują ciśnienie oraz chronią przed nadmiernym wzrostem parametrów,

- zbiornik powietrza – buforuje i stabilizuje ciśnienie w instalacji.

Dodatkowo w rozbudowanych systemach stosuje się modułowe stacje sprężonego powietrza, łączące kilka jednostek śrubowych w celu zwiększenia mocy i zapewnienia rezerw. Rozwiązanie to umożliwia płynną pracę dostosowaną do zmiennych potrzeb zakładu.

Konserwacja i diagnostyka

Prawidłowe utrzymanie kompresora śrubowego gwarantuje jego długą żywotność oraz optymalne parametry robocze. Podstawowe czynności serwisowe obejmują:

- regularną wymianę oleju – co 2000–4000 godzin pracy (w zależności od zaleceń producenta),

- kontrolę i czyszczenie filtrów – co najmniej co 500 godzin lub częściej w zapylonym środowisku,

- monitorowanie stanu łożysk i łańcuchów – w celu wykrycia nadmiernego zużycia,

- sprawdzanie szczelności przewodów i połączeń – minimalizacja strat ciśnienia,

- przegląd i kalibrację zaworów bezpieczeństwa.

Diagnostyka wibracyjna

Analiza drgań pozwala wykryć niewyważenie wirników lub zużycie łożysk na wczesnym etapie. Regularne pomiary skracają czas przestojów i ograniczają koszty napraw.

Badania termograficzne

Kamery termowizyjne wskazują miejsca nadmiernego przegrzewania elementów, sygnalizując konieczność interwencji zanim dojdzie do uszkodzenia krytycznego.