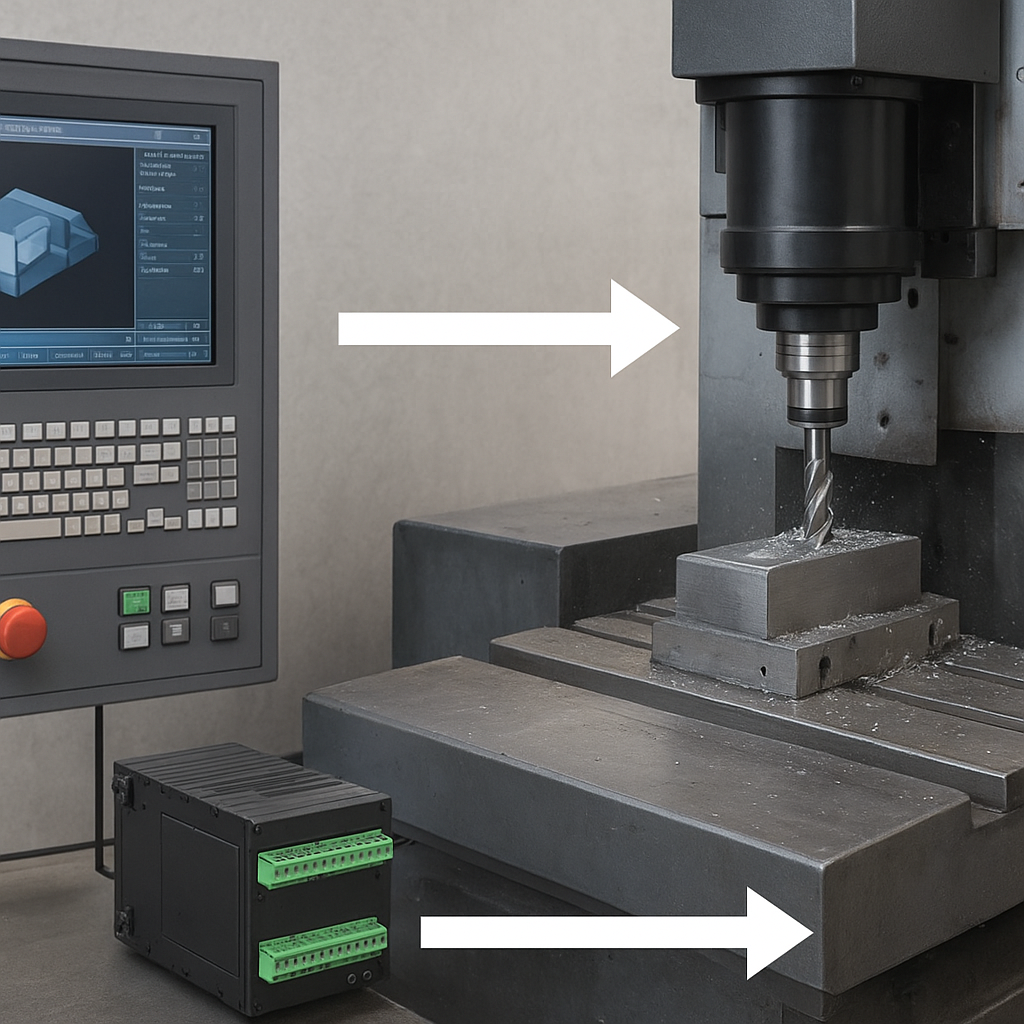

W branży obróbki dodatkowej urządzenia takie jak frezy odgrywają kluczową rolę. Ich odpowiedni wybór wpływa bezpośrednio na dokładność cięcia, żywotność narzędzia oraz efektywność produkcji. W artykule omówimy, czym jest frez, jakie wyróżniamy typy i materiały, a także na co zwracać uwagę przy dopasowywaniu frezu do specyfiki obróbki.

Definicja i podstawowe cechy frezu

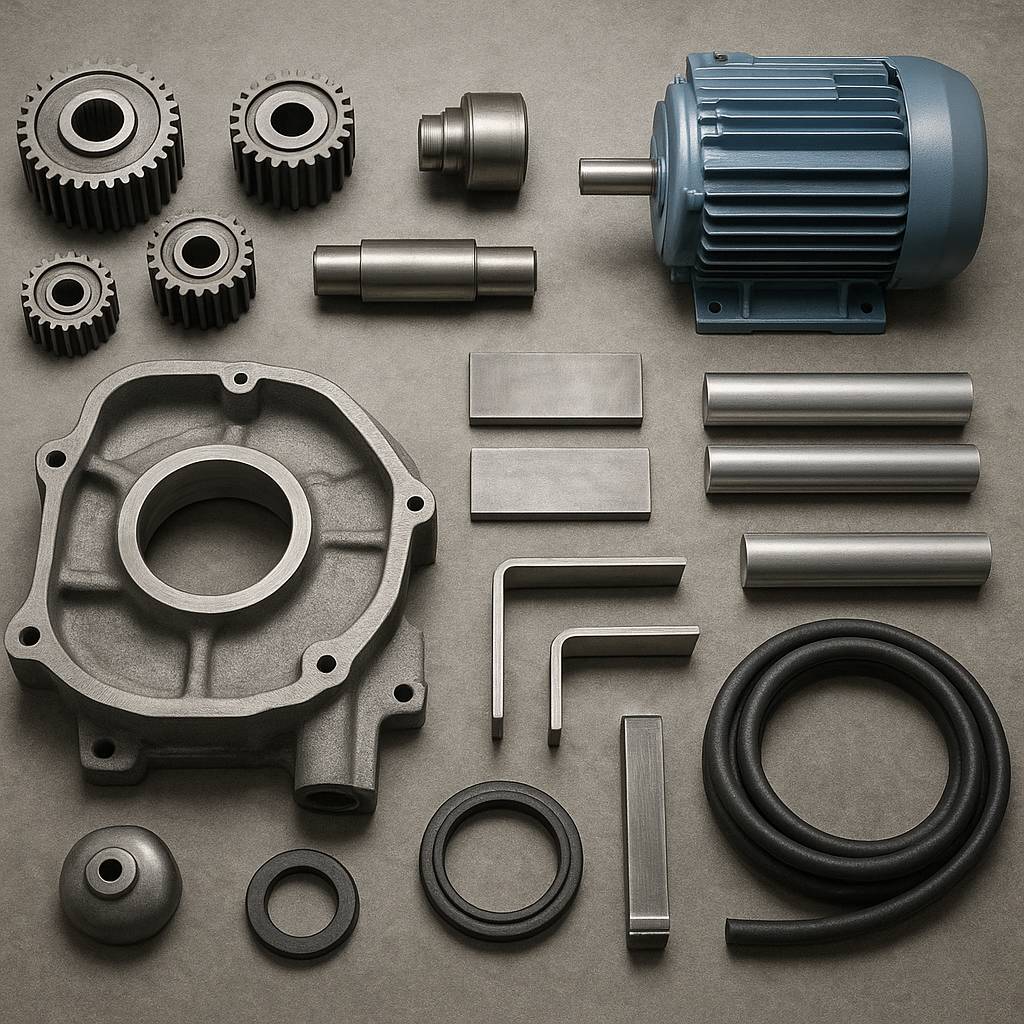

Frez to obracające się narzędzie skrawające wykorzystywane do precyzyjnego usuwania materiału z powierzchni detalu. W procesie skrawania ostrza frezu oddziałują na obrabiany przedmiot, kształtując go zgodnie z wymaganym profilem. Kluczowymi cechami każdego frezu są:

- średnica robocza,

- długość ostrza,

- liczba ostrzy,

- geometria krawędzi tnących,

- materiał wykonania.

Rodzaje frezów ze względu na kształt

- Frez walcowo-czołowy – najpopularniejszy, służy do obróbki płaszczyzn i kieszeni.

- Frez kątowy – przeznaczony do wykonywania fazowań i żłobień pod kątem.

- Frez palcowy – cienki wałek zakończony ostrzami, idealny do detali o małych wymiarach.

- Frez kulisty – stosowany do obróbki konturów i zaokrągleń.

- Frez trzpieniowy – montowany w uchwycie maszynowym, zapewnia dużą stabilność.

Materiały narzędziowe

Nowoczesne frezy są wykonywane z różnych gatunków stali narzędziowej, węglików spiekanych (WC), ceramiki czy też z powłoką diamentową. Węgliki spiekane cechuje wysoka twardość i odporność na ścieranie, podczas gdy ceramika sprawdzi się przy ekstremalnie wysokich temperaturach obróbki. Powłoki takie jak TiN, TiAlN czy AlTiN poprawiają trwałość narzędzia i zmniejszają przywieranie wiórów.

Kryteria doboru frezu do obrabianego materiału

Dobór odpowiedniego frezu wymaga analizy kilku czynników. Kluczowe parametry to właściwości materiału, rodzaj obróbki, wymagania jakościowe oraz możliwości maszyny.

Charakterystyka obrabianych materiałów

- Stal węglowa i stopowa – wymaga ostrzy odpornej na zużycie i wysoką temperaturę. Zalecane powłoki TiAlN.

- Stal nierdzewna – trudna w obróbce, często stosuje się powłoki o niskim współczynniku tarcia.

- Aluminium – miękkie, ale lepko przywierające. Stosuje się frezy o dużej liczbie ostrzy i łagodnej geometrii.

- Stopy tytanu – silnie utwardzające się pod wpływem temperatury, wymagają stabilnego mocowania i niskich prędkości skrawania.

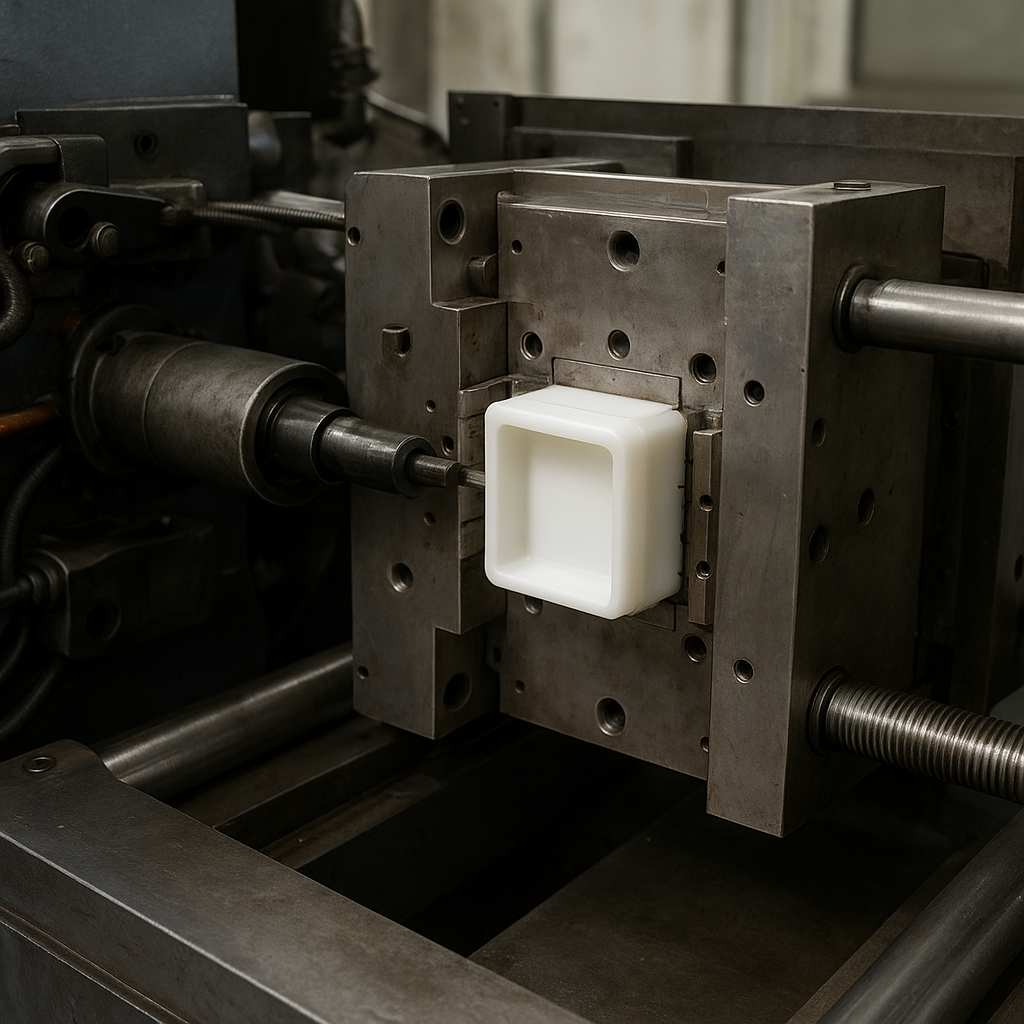

- Tworzywa sztuczne – przy obróbce konieczne jest unikanie nadmiernej temperatury, co eliminuje zjawisko topnienia i smużenia.

Parametry skrawania

Przy doborze frezu należy uwzględnić:

- Prędkość skrawania (Vc) – zależy od materiału i średnicy frezu.

- Posuw na ostrze (fz) – wpływa na jakość powierzchni i obciążenie narzędzia.

- Głębokość skrawania – określa wydajność usuwania wiórów.

- Chłodzenie – stosowanie emulsji lub mgły olejowej dla zmniejszenia temperatury.

Praktyczne wskazówki użytkowania i utrzymania frezów

Efektywne wykorzystanie frezu wymaga przestrzegania zasad eksploatacji. Odpowiednia technika pracy zwiększy wydajność i zmniejszy koszty narzędzi.

Montaż i ustawienie

- Dbaj o czystość i precyzję mocowania – każde luzowanie skraca żywotność.

- Sprawdź concentryczność – nierówności powodują nierównomierne zużycie i wibracje.

- Stosuj odpowiednie klucze dynamometryczne – unikniesz przekręcenia trzpienia.

Optymalizacja parametrów

Dla każdego frezu istnieje zakres zalecanych warunków pracy. Zbyt wysokie prędkości pogarszają jakość, zbyt niskie zwiększają drgania. Dobierz parametry zgodnie z kartą techniczną producenta, pamiętając o chłodzeniu oraz monitorowaniu zużycia. Regularne ostrzenie przywróci optymalne właściwości tnące.

Zapobieganie i diagnostyka usterek

- Sprawdź krawędzie tnące pod kątem mikropęknięć.

- Obserwuj barwę wiórów – zmiana koloru może wskazywać nadmierne nagrzewanie.

- Uważaj na zjawisko chatter – zmniejsz posuw lub zwiększ prędkość, by wyeliminować drgania.

- Stosuj osłony i zabezpieczenia przed odpryskami.

Odpowiedni wybór i prawidłowe użytkowanie frezów przekłada się na wyższą jakość detali, zmniejszenie kosztów eksploatacji i przyspieszenie procesów technologicznych. Dbanie o parametry skrawania, montaż narzędzia i regularne kontrole stanu ostrzy to klucz do sukcesu w każdym zakładzie obróbki CNC.