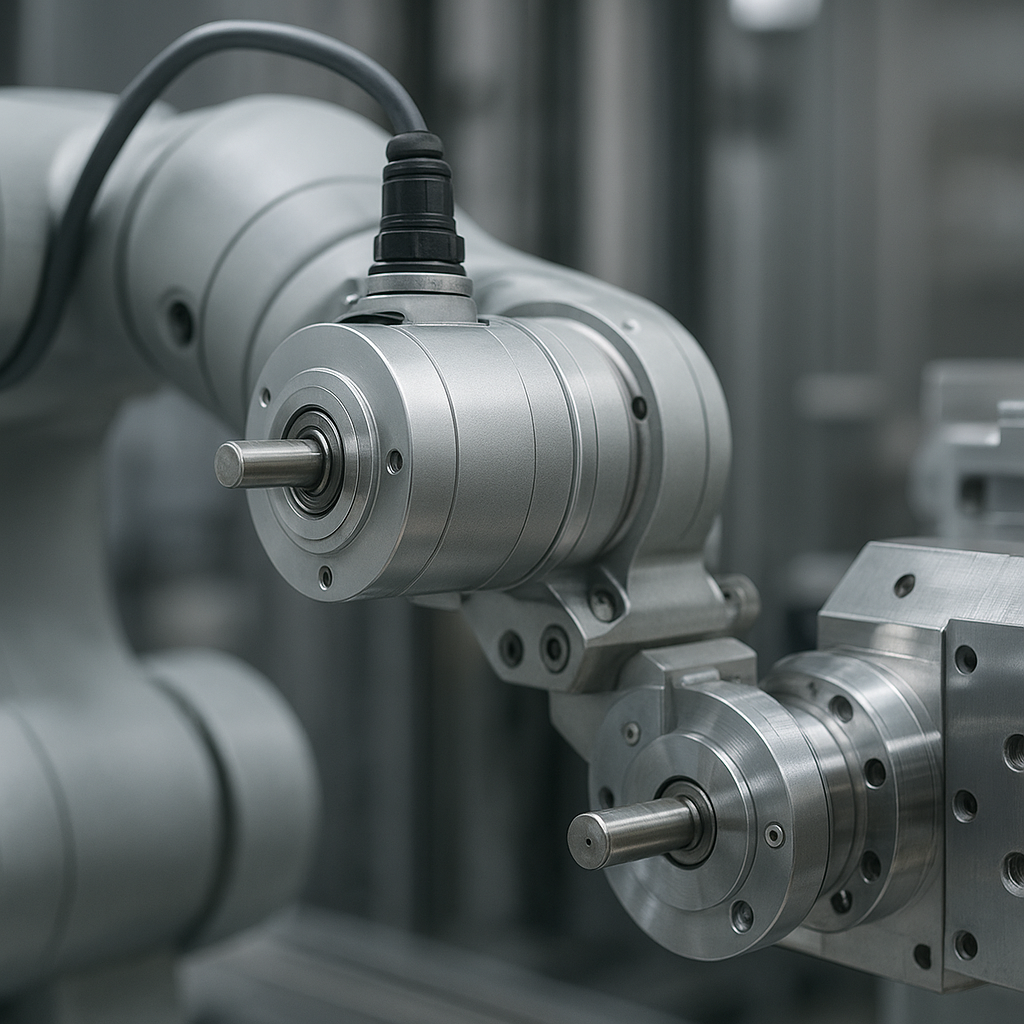

Enkodery odgrywają kluczową rolę w systemach automatyki i sterowania maszyn. Dzięki nim możliwe jest dokładne śledzenie ruchu oraz określanie położenia elementów w czasie rzeczywistym. W artykule omówimy, czym jest enkoder, jakie są jego rodzaje oraz jak wpływa na precyzja działania współczesnych urządzeń i maszyn.

Definicja i zasada działania enkodera

Enkoder to czujnik przetwarzający ruch obrotowy lub liniowy na impulsy elektryczne, które następnie są interpretowane przez układy sterujące. Każdy impuls odpowiada określonemu przyrośnięciu kąta lub przesunięciu liniowemu. Dzięki temu system ma dostęp do informacji o bieżącym położeniu wału lub osi.

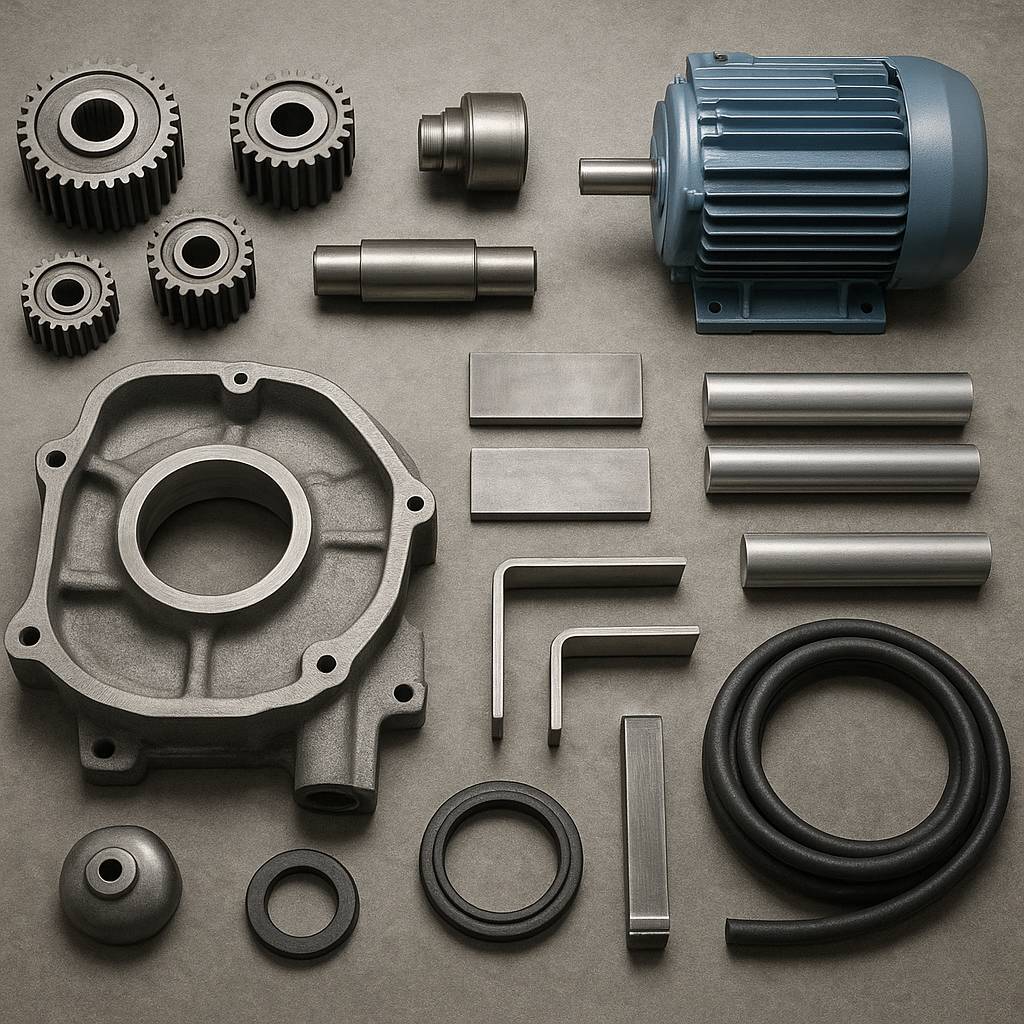

Elementy składowe enkodera

- Rotor – element ruchomy, którego obrót jest przetwarzany na sygnał;

- Stator – nieruchoma część zawierająca detektory;

- Tarczę lub paski z nacięciami bądź znakami magnetycznymi;

- Układ optyczny lub magnetyczny przekształcający ruch w sygnał elektryczny;

- Obwody elektroniczne kształtujące i wzmacniające sygnał.

W zależności od budowy enkoder może generować sygnał cyfrowy lub analogowy. Wariant cyfrowy najczęściej dostarcza impulsy w formie szeregu napięciowych skoków, co ułatwia ich liczenie w mikrokontrolerach.

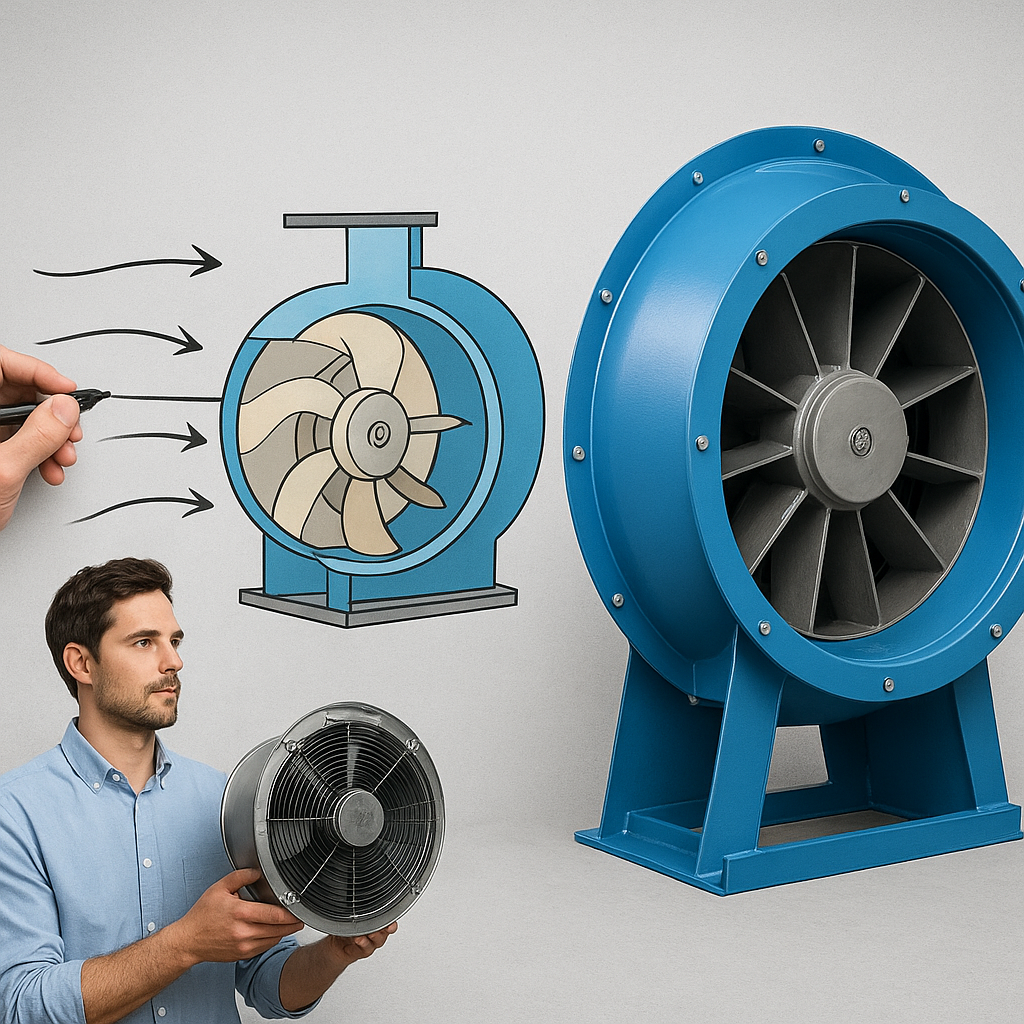

Rodzaje enkoderów i ich zastosowania

W praktyce spotykamy wiele typów enkoderów, różniących się technologią pomiaru oraz charakterystyką sygnału. Najpopularniejsze z nich to:

- Enkodery inkrementalne – mierzą przyrost kąta, dostarczając sygnał dwukanałowy (A i B) oraz często dodatkowy kanał Z zerujący położenie;

- Enkodery absolutne – kodują położenie wału przy pomocy unikalnego kodu na każdej pozycji; zazwyczaj wykorzystują układy binarne lub Gray’a;

- Enkodery optyczne – wykorzystują tarczę z nacięciami oraz fotodetektory generujące sygnały na podstawie przesłaniania światła;

- Enkodery magnetyczne – bazują na czujnikach Halla lub magnetorezystancyjnych, co pozwala na pracę w trudnych warunkach środowiskowych;

- Enkodery indukcyjne – wykorzystują zmiany przebiegu pola magnetycznego w szczelinie powietrznej.

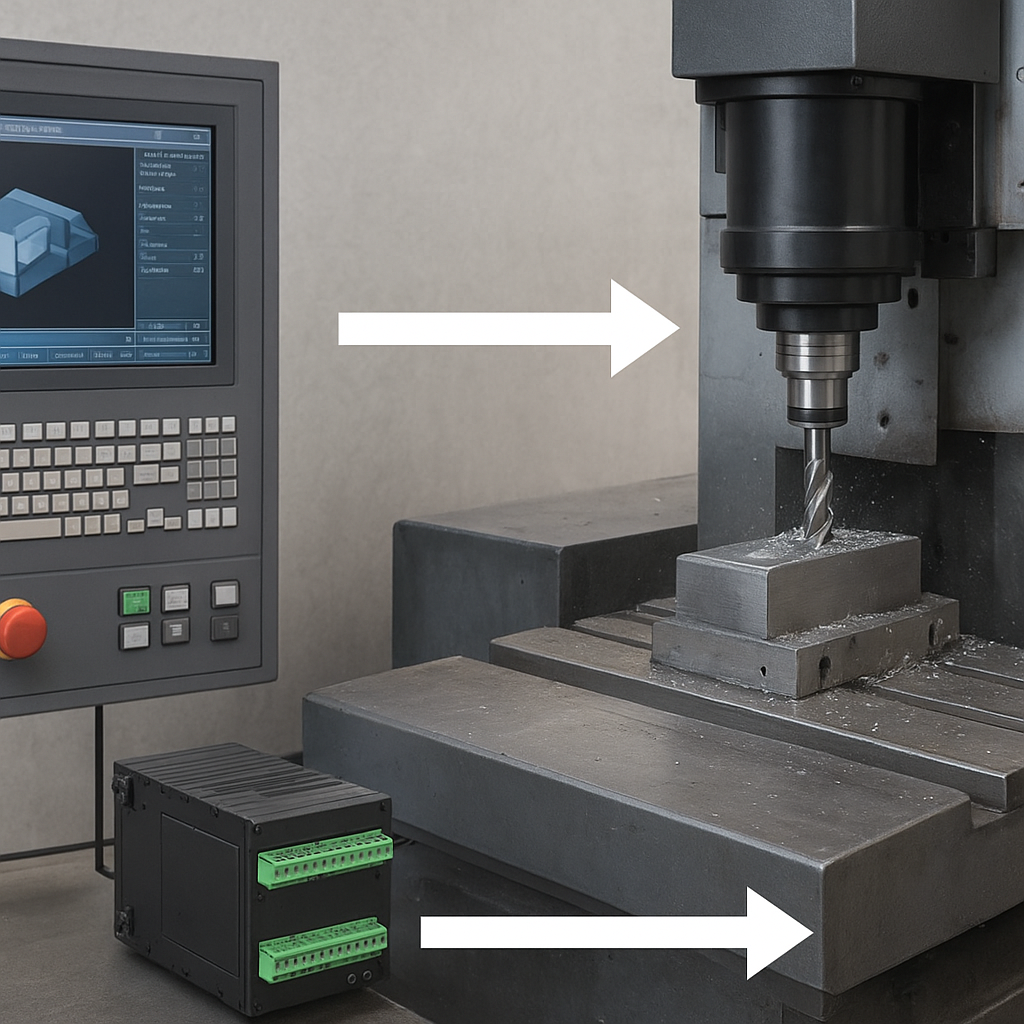

Zastosowania w przemyśle

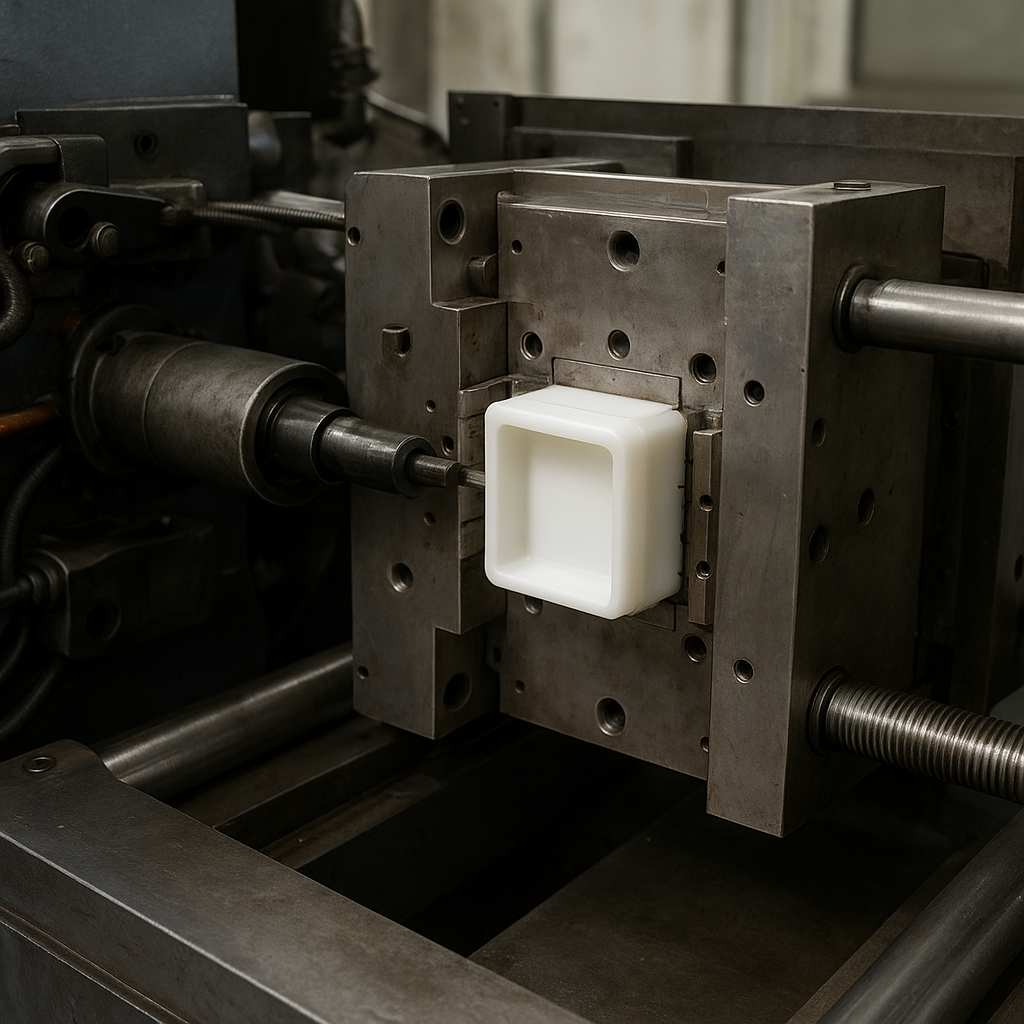

- Systemy CNC – precyzyjne pozycjonowanie narzędzi;

- Robotyka – kontrola ruchu ramion robotycznych;

- Przewijarki i prasy – stałe utrzymywanie położenia rolki czy matrycy;

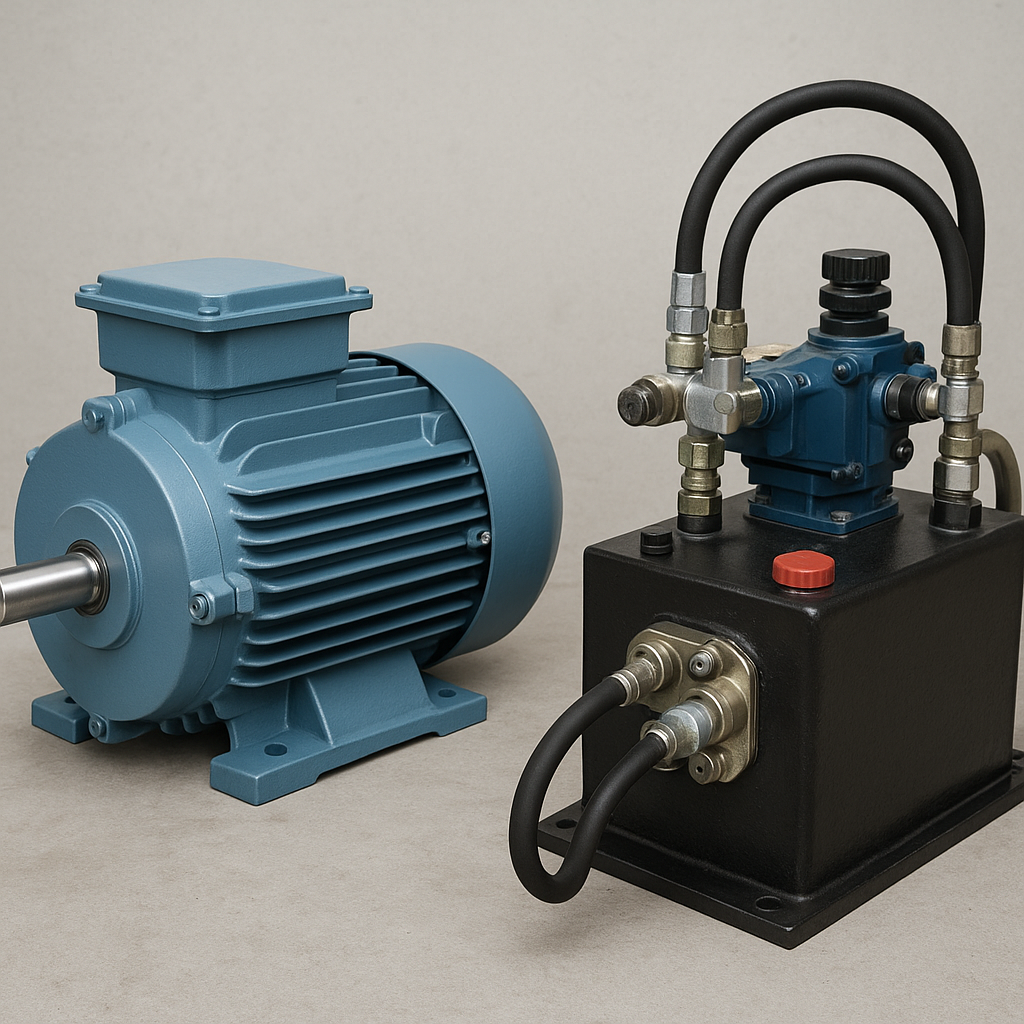

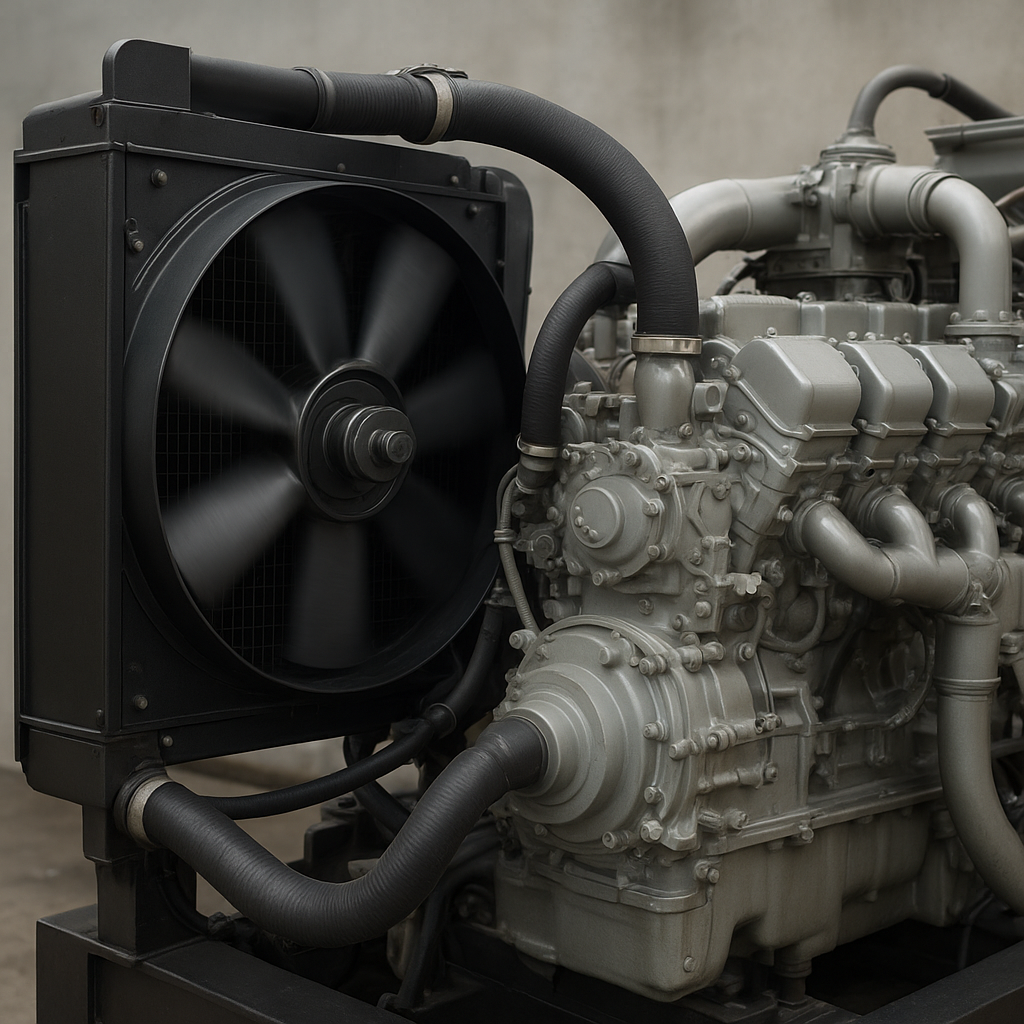

- Silniki serwo – sprzężenie zwrotne dla układów regulacji prędkości i momentu obrotowego;

- Transportery i manipulatory – synchronizacja ruchu wieloosiowych systemów.

Wpływ enkodera na precyzję maszyn

Dzięki enkoderom możliwe jest osiągnięcie bardzo wysokich parametrów dokładnośći oraz powtarzalności. Wpływ na ogólną precyzję systemu ma kilka czynników:

Rozdzielczość pomiaru

- Ilość impulsów na obrót (PPR – pulses per revolution) – im większa wartość, tym mniejsze przyrosty kąta między kolejnymi impulsy, co skutkuje wyższą rozdzielczość pomiaru;

- Długość kodu w enkoderze absolutnym – liczba bitów określa maksymalną liczbę unikalnych pozycji;

- Dokładność wykonania tarczy lub dysku magnetycznego – niedokładności wpływają na potencjalne błędy.

Błędy systemowe

- Ślizganie paska lub koła pasowego w przekładniach mechanicznych;

- Błędy kątowe wywołane niewspółosiowością enkodera i wału;

- Temperaturowe zmiany wymiarów elementów mechanicznych;

- Zakłócenia elektromagnetyczne – mogą zniekształcać sygnał w enkoderach magnetycznych.

Metody kompensacji

Wysokiej klasy układy sterowania implementują algorytmy korekcyjne, które uwzględniają stałe odchyłki i automatycznie poprawiają odczyty. Dodatkowo wykorzystywane są:

- Karty kalibracyjne – zapisane w pamięci sterownika charakterystyki błędów;

- Termostatyczne stabilizatory wymiaru elementów mechanicznych;

- Filtry cyfrowe wygładzające szumy sygnału;

- Mechaniczne wytłumienie drgań przenoszonych na enkoder.

Implementacja i dobór enkodera

Wybór odpowiedniego enkodera zależy od specyfiki aplikacji oraz warunków pracy. Przy doborze warto zwrócić uwagę na następujące aspekty:

- Rodzaj ruchu – obrotowy czy liniowy;

- Wymagana rozdzielczość i dokładność pomiaru;

- Środowisko pracy – obecność pyłu, wilgoci, drgań;

- Interfejs komunikacyjny – TTL, RS-422, SSI, BiSS;

- Zakres temperatur pracy i odporność na warunki zewnętrzne;

- Koszty montażu i ewentualna konserwacja;

- Integracja z istniejącym układem sterującym.

Przykładowy proces doboru

- Analiza wymagań aplikacji (prędkość, moment, skok liniowy);

- Określenie minimalnej liczby impulsów;

- Wybór enkodera optycznego lub magnetycznego w oparciu o warunki środowiskowe;

- Weryfikacja zgodności interfejsu sygnału z układem sterowania;

- Przeprowadzenie testów w warunkach rzeczywistych pod kątem powtarzalności i stabilności odczytu.

Przygotowanie implementacji

Przed ostatecznym montażem należy zadbać o:

- Dokładne centrowanie enkodera na wale;

- Zabezpieczenie przed dostępem zanieczyszczeń;

- Poprawne ekranowanie przewodów sygnałowych;

- Konfigurację parametrów w sterowniku – liczba impulsów na obrót, kierunek przyrostu;

- Sprawdzenie wartości sygnału w skrajnych warunkach pracy.