Przemysł 4.0 otwiera nowe horyzonty dla zakładów produkcyjnych, wprowadzając autonomiczne systemy, które redefiniują sposób wytwarzania dóbr. Integracja zaawansowanej sztucznej inteligencji, sieci sensorów i inteligentnych maszyn pozwala na osiąganie dotąd nieosiągalnej efektywności oraz elastyczności. W kolejnych sekcjach przyjrzymy się kluczowym technologiom, wyzwaniom oraz realnym przykładom, które pokazują, jak produkcyjne środowiska przemysłowe stają się coraz bardziej samosterowalne.

Rewolucja autonomii w sektorze produkcyjnym

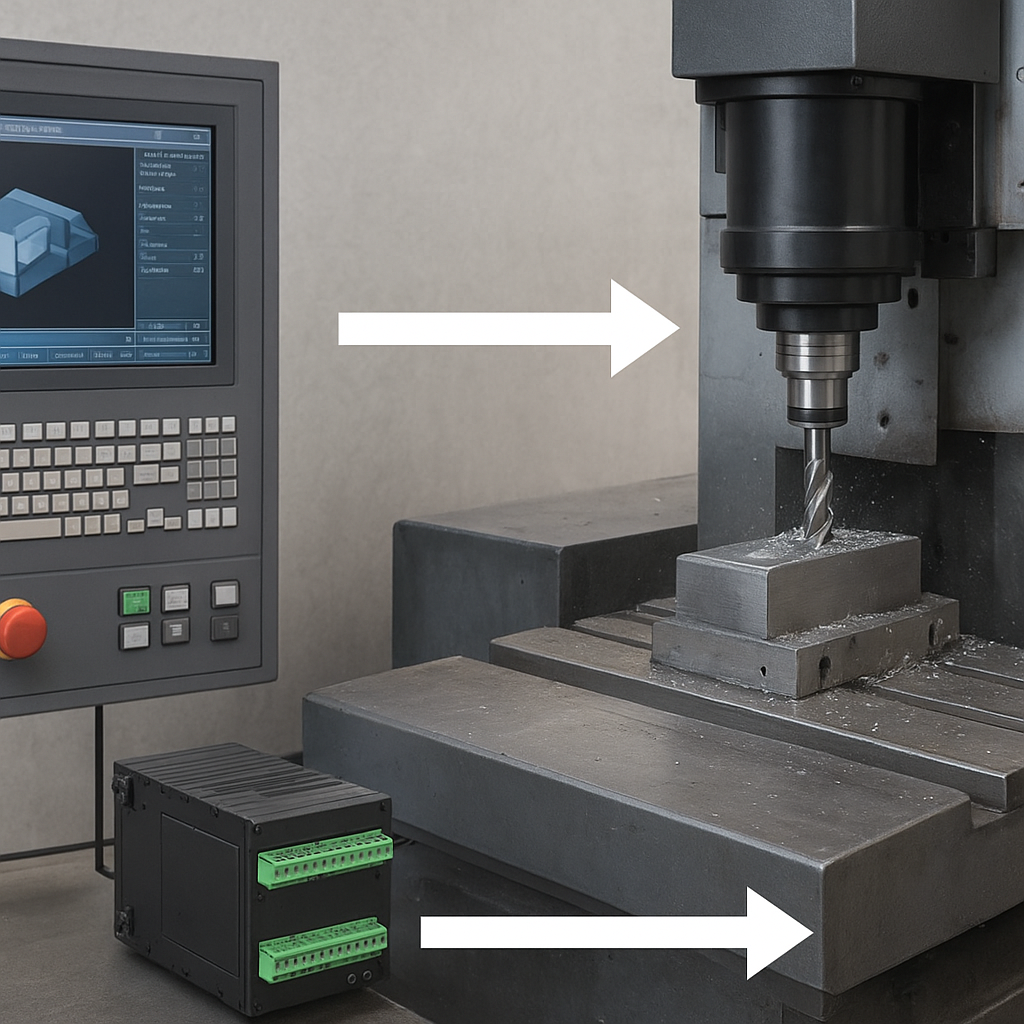

Transformacja przemysłu wiąże się z wdrażaniem inteligentnych maszyn, zdolnych do podejmowania decyzji w oparciu o bieżące dane. Niezbędne podsystemy komunikują się za pomocą technologii bezprzewodowych i przewodowych, co umożliwia:

- monitoring stanu urządzeń w czasie rzeczywistym,

- samodzielne dostosowanie parametrów pracy,

- przewidywanie awarii i harmonogramowanie przewidywanie konserwacji.

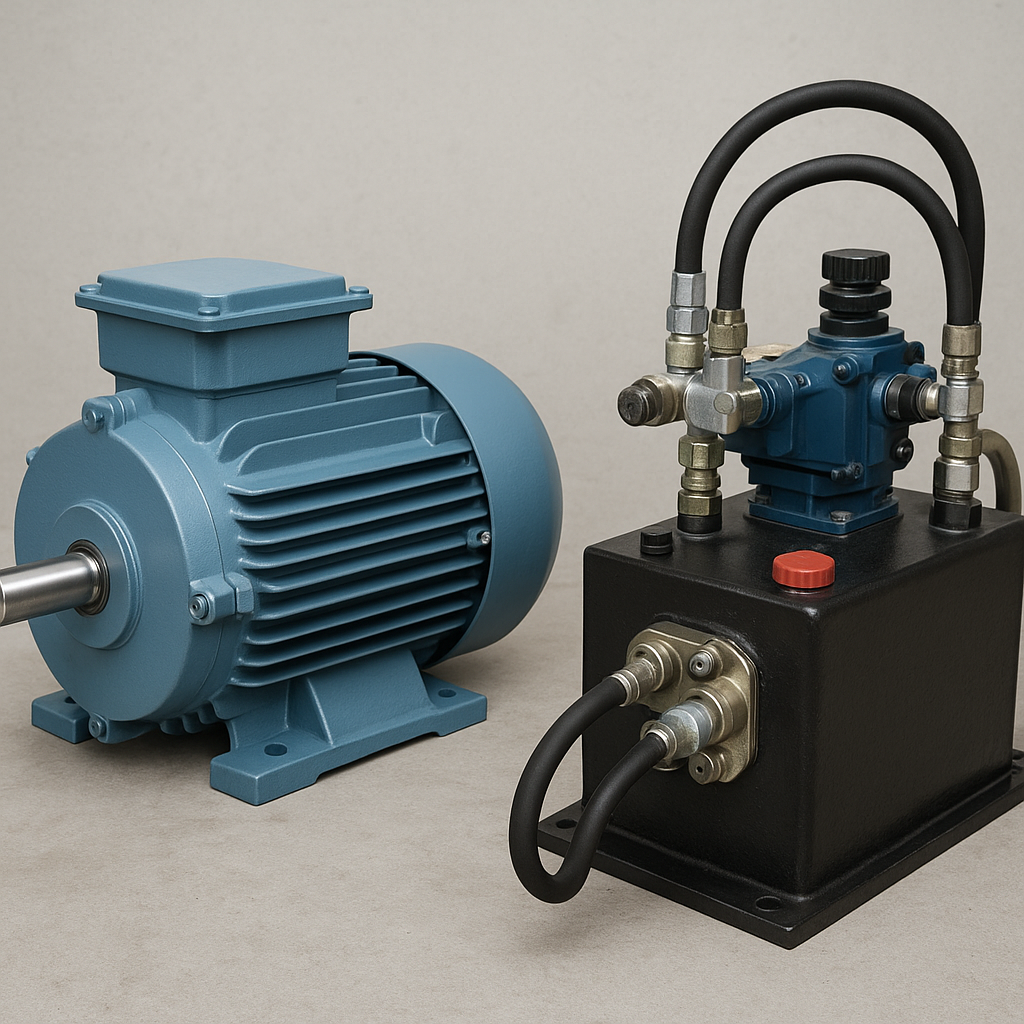

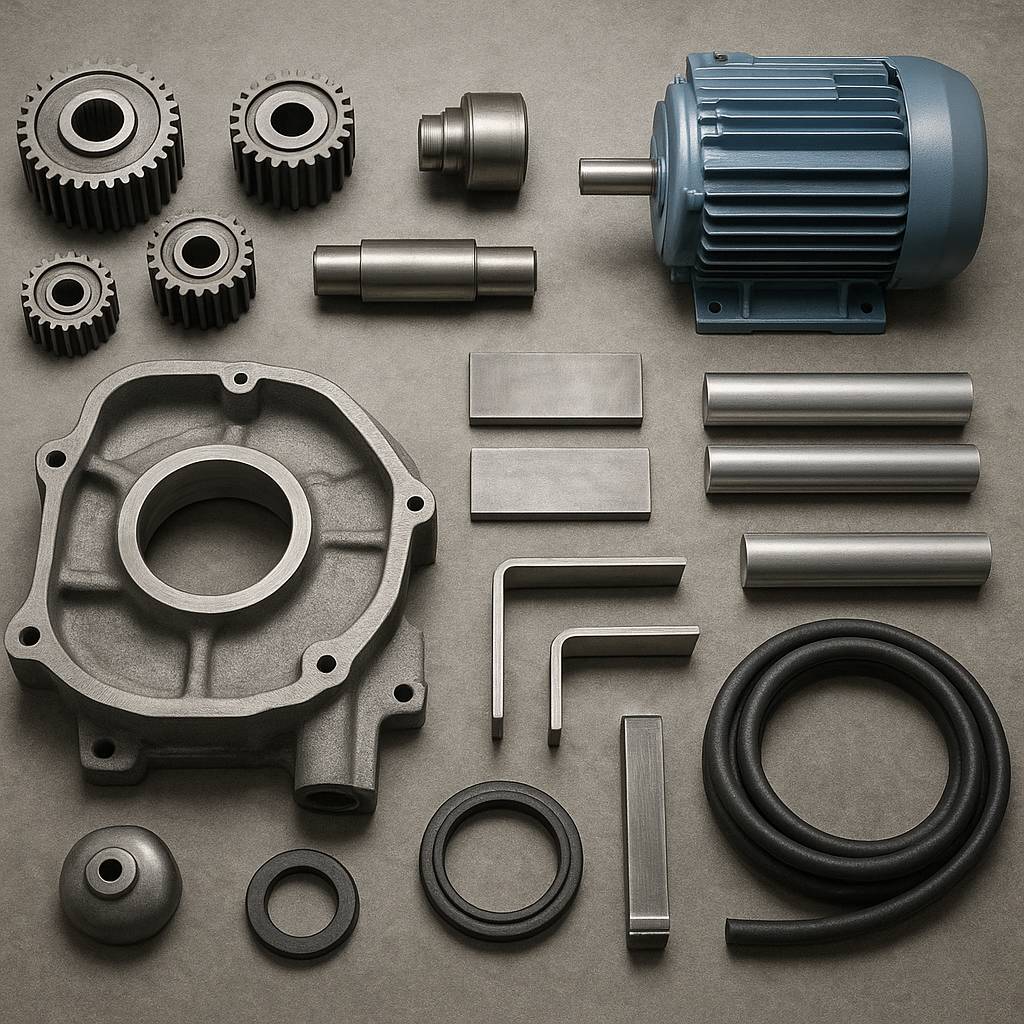

Dzięki temu linie produkcyjne mogą pracować z minimalnymi przestojami, a oprogramowanie sterujące dynamicznie optymalizuje harmonogramy, zużycie energii i zużycie materiałów. Kluczowym elementem tej rewolucji jest zastosowanie robotyka mobilnego i stacjonarnego, które w połączeniu z inteligentnym oprogramowaniem tworzą samodzielnie koordynujące się zespoły maszyn.

Kluczowe technologie napędzające autonomiczne systemy

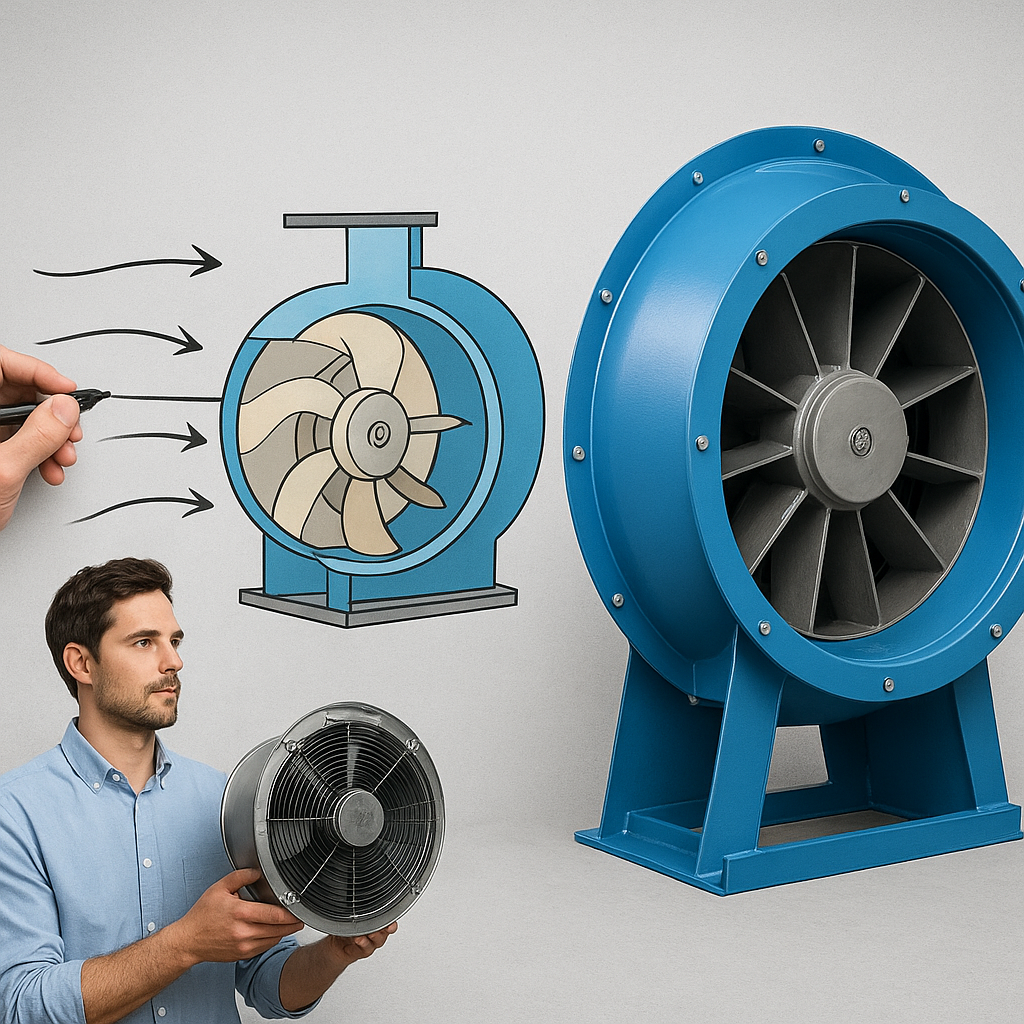

Zrozumienie potencjału autonomicznych linii wymaga przyjrzenia się technologii, które stają się fundamentem nowoczesnych instalacji:

- IoT i sieć sensorów – gromadzą ogromne ilości danych operacyjnych, pozwalając na szczegółową analityka procesów.

- Cyfrowy bliźniak (cyfrowy bliźniak) – wirtualna replika urządzenia, która umożliwia testowanie scenariuszy i optymalizację bez przerywania produkcji.

- Sztuczna inteligencja i uczenie maszynowe – algorytmy uczące się na podstawie danych historycznych poprawiające jakość, wydajność i przepustowość.

- Edge computing – przetwarzanie danych bezpośrednio przy źródle generowania, co zmniejsza opóźnienia i obciążenie centralnych serwerów.

- Komunikacja 5G – umożliwia błyskawiczną wymianę informacji między urządzeniami, co jest kluczowe dla synchronizacji działań.

Ponadto, rozwój interfejsów człowiek–maszyna (HMI) pozwala operatorom na intuicyjne zarządzanie systemami, a coraz częściej wdrażane rozwiązania VR/AR wspierają szkolenia i zdalne wsparcie techniczne.

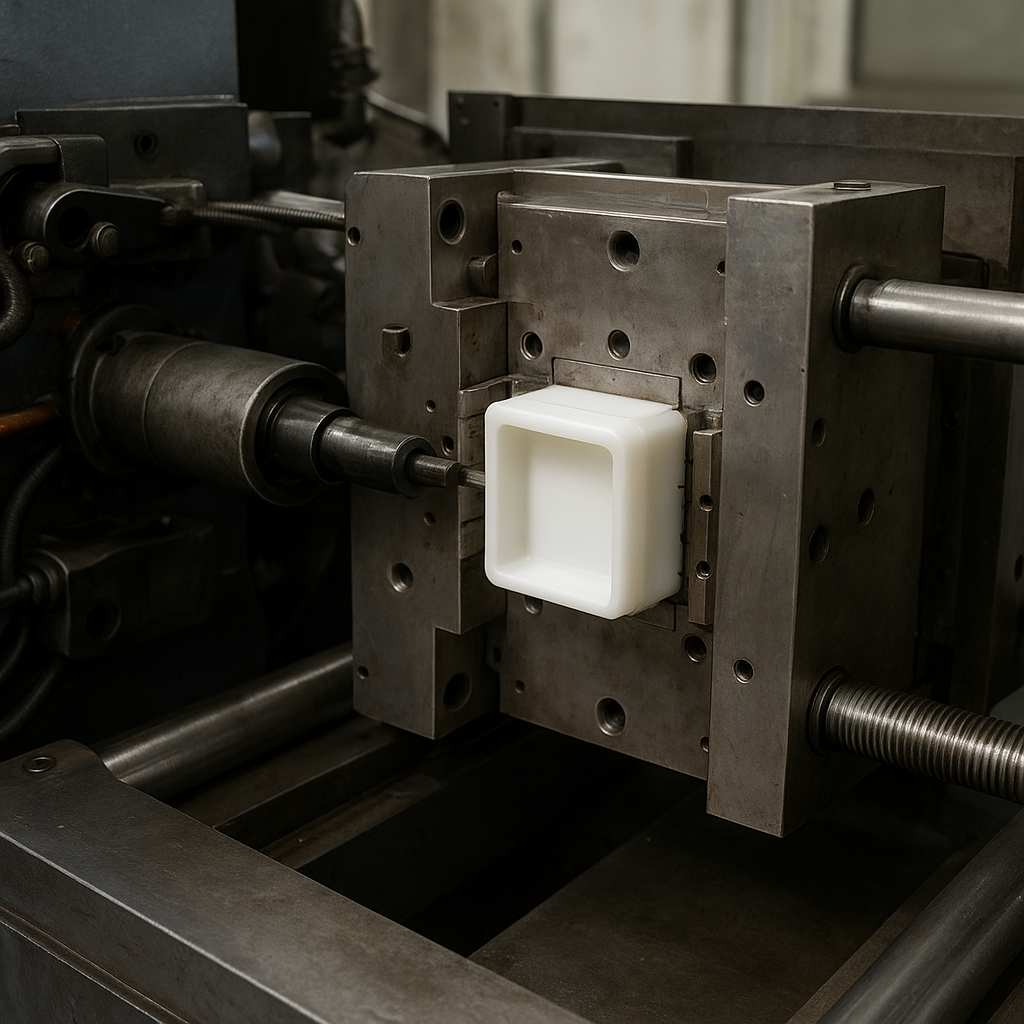

Zastosowania i przykłady praktyczne

Rozwój elastyczność i adaptowalność produkcji znajduje odzwierciedlenie w wielu branżach. Przykładowe wdrożenia:

- Automotive: autonomiczne roboty spawalnicze i malarskie, które same ustalają kolejność operacji według bieżących zamówień.

- Elektronika: linie montażowe z systemami wizji maszynowej, kontrolujące każdą płytkę PCB i korygujące położenie komponentów w czasie rzeczywistym.

- Przemysł spożywczy: inteligentne pakowarki dostosowujące parametry do zmian temperatury i wilgotności, co ogranicza straty surowców.

- Logistyka wewnętrzna: autonomiczne wózki AGV i drony magazynowe, koordynujące transport palet i opakowań.

Tego rodzaju implementacje przynoszą znaczne oszczędności kosztów, a jednocześnie zwiększają poziom bezpieczeństwa operacyjnego. Dzięki bezpieczeństwo funkcje monitorujące wykrywają nieprawidłowości oraz chronią przed wypadkami, automatycznie zatrzymując pracę linii w razie zagrożenia.

Wyzwania na drodze do pełnej autonomii

Mimo sukcesów implementacyjnych, przed przemysłem stoi wiele wyzwań:

- Standaryzacja protokołów komunikacji i interoperacyjność urządzeń od różnych dostawców.

- Wysokie koszty początkowe oraz konieczność modernizacji zakładów.

- Brak wykwalifikowanej kadry potrafiącej nadzorować i optymalizować maszyn z wykorzystaniem zaawansowanych algorytmów.

- Ryzyka związane z cyberbezpieczeństwem i ochroną danych, które wymagają wdrożenia rozwiązań zabezpieczających na wszystkich poziomach.

W tej perspektywie kluczowym aspektem jest rozwój kompetencji pracowników oraz tworzenie rozwiązań modularnych, które można łatwo skalować i aktualizować zgodnie z potrzebami zakładu.

Przyszłe kierunki rozwoju i perspektywy

Prognozy wskazują, że przyszłość automatyzacji będzie oparta na jeszcze większej integracji systemów i autonomicznych sieci robotów zdolnych do samodzielnej rekonfiguracji linii produkcyjnych. Kluczowe trendy obejmują:

- Wykorzystanie big data i zaawansowanej analityka predykcyjnej do prognozowania popytu, zarządzania zapasami i optymalizacji cykli produkcyjnych.

- Integracja technologii blockchain w celu zapewnienia pełnej transparentności łańcucha dostaw.

- Rozwój materiałów inteligentnych i robotów miękkich, zdolnych do współpracy z ludźmi i pracy w zmiennych środowiskach.

- Realizacja koncepcji „fabryki-cegiełki” – modułowych, autonomicznych jednostek produkcyjnych możliwych do szybkiego łączenia i rekonfiguracji.

W rezultacie zakłady będą coraz bardziej skoncentrowane na wartościach dodanych, przenosząc ciężar pracy fizycznej na maszyny, podczas gdy ludzie skupią się na kreatywnym rozwiązywaniu problemów oraz zarządzaniu procesami. Rosnące znaczenie nabiorą zrównoważone i energooszczędne rozwiązania, które pozwolą na stworzenie ekologicznych i opłacalnych ekosystemów produkcyjnych.