W miarę rozwoju przemysłu rośnie znaczenie skutecznych systemów ochrony operatorów oraz samego sprzętu. Każda awaria generuje nie tylko koszty finansowe, ale także stwarza realne zagrożenie dla zdrowia pracowników. Niniejszy tekst przedstawia kompleksowy przegląd kluczowych elementów oraz najważniejszych wyzwań związanych z zabezpieczaniem maszyn przemysłowych przed wypadkami i niekontrolowanymi zdarzeniami.

Znaczenie bezpieczeństwa w maszynach przemysłowych

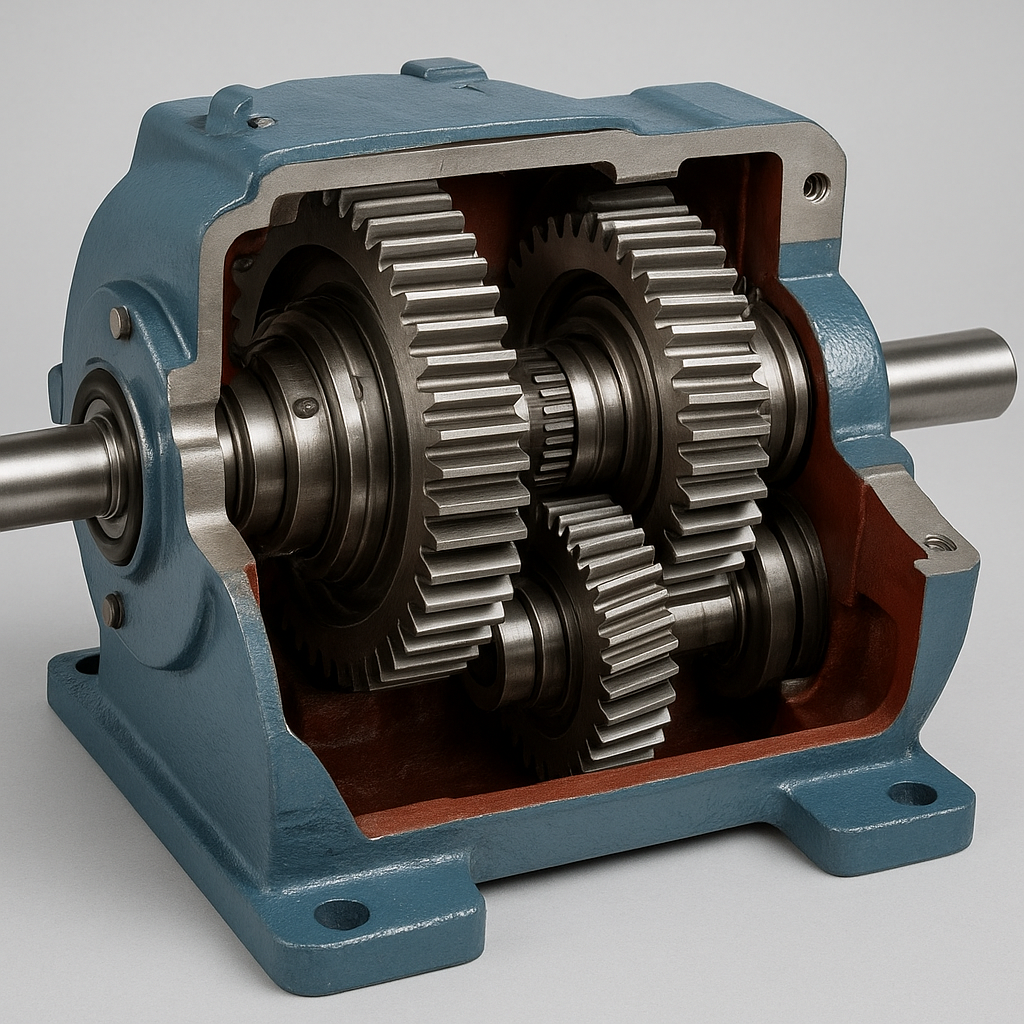

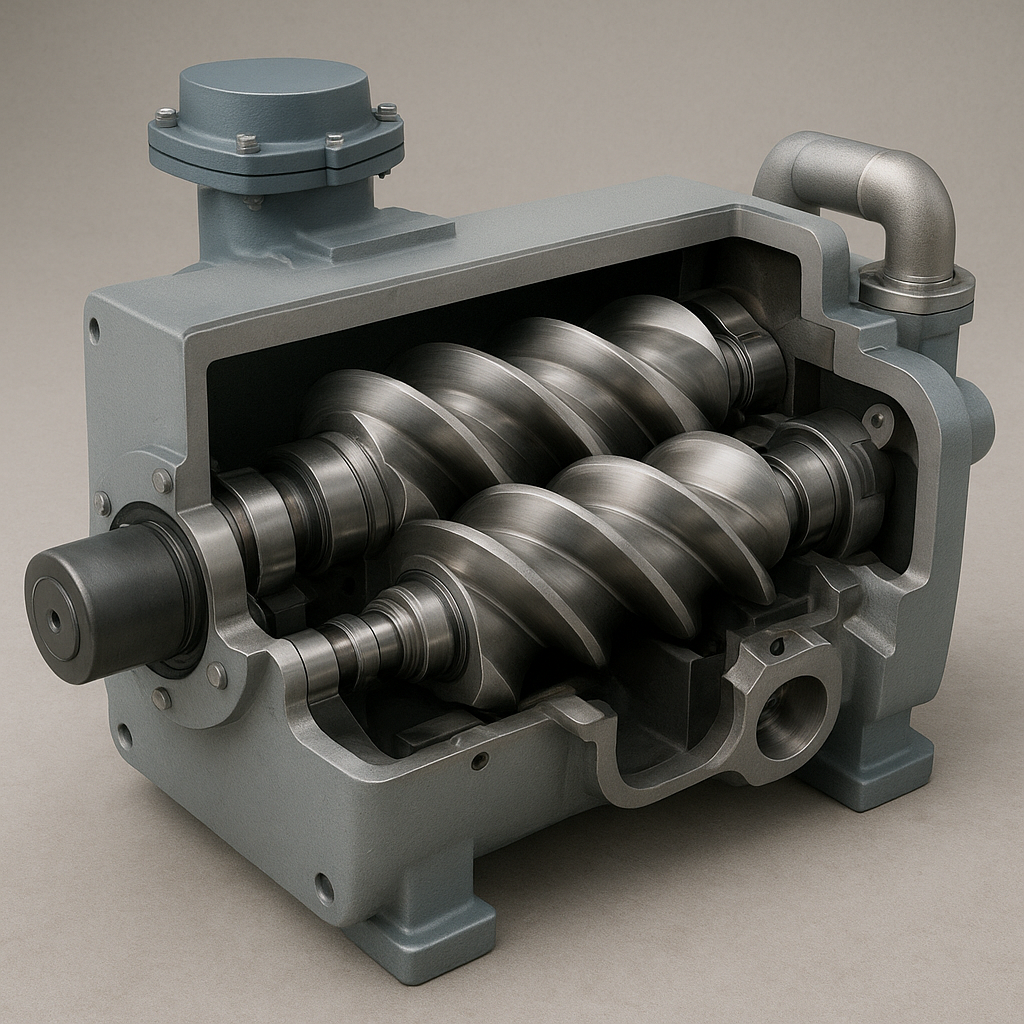

W środowisku produkcyjnym maszyny realizują procesy z wykorzystaniem ogromnych sił, prędkości oraz skomplikowanych mechanizmów. Każdy błąd w sterowanie może doprowadzić do poważnych konsekwencji: od uszkodzenia sprzętu, przez przestoje, aż po zagrożenie dla życia i zdrowia pracowników. Z tego powodu projektowanie systemów bezpieczeństwa powinno uwzględniać:

- analizę ryzyko w kontekście całego cyklu życia maszyny,

- stosowanie komponentów o certyfikowanej jakości,

- projektowanie modułowych rozwiązań ułatwiających modernizację oraz integracja z innymi systemami,

- rozwój procedur konserwacji i systematycznej diagnostyka.

Efektywne zabezpieczenia pozwalają na realizację procesów produkcyjnych z minimalnymi przerwami, jednocześnie chroniąc zasoby ludzkie i materialne.

Kluczowe komponenty systemów bezpieczeństwa

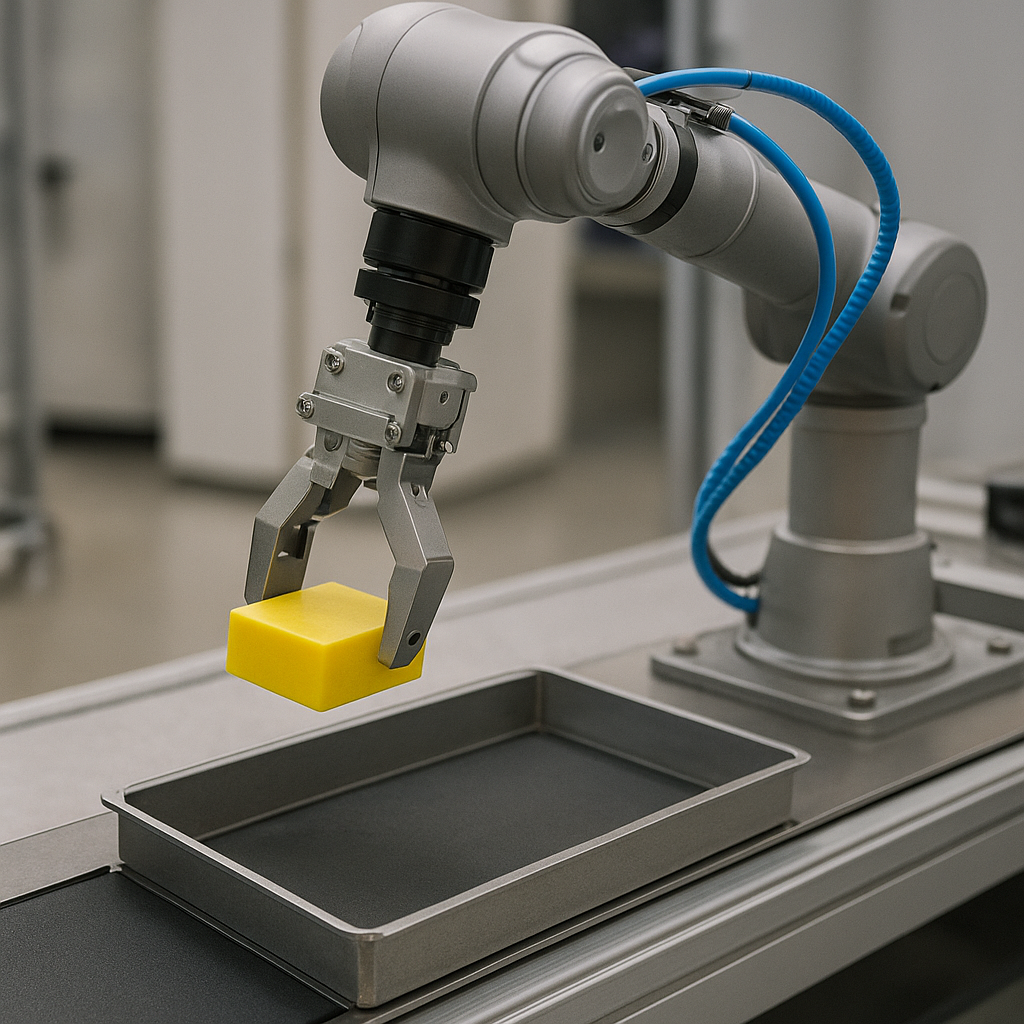

Dobór odpowiednich urządzeń jest podstawą każdej instalacji ochronnej. Poniżej prezentujemy najczęściej stosowane elementy, które w połączeniu tworzą kompleksowe rozwiązanie:

1. Czujniki bezpieczeństwa

- czujniki optyczne i laserowe – wykrywające obecność operatora w niebezpiecznej strefie,

- czujniki indukcyjne – monitorujące położenie ruchomych części,

- czujniki dotykowe – reagujące na niekontrolowany kontakt z elementem obrabiarki.

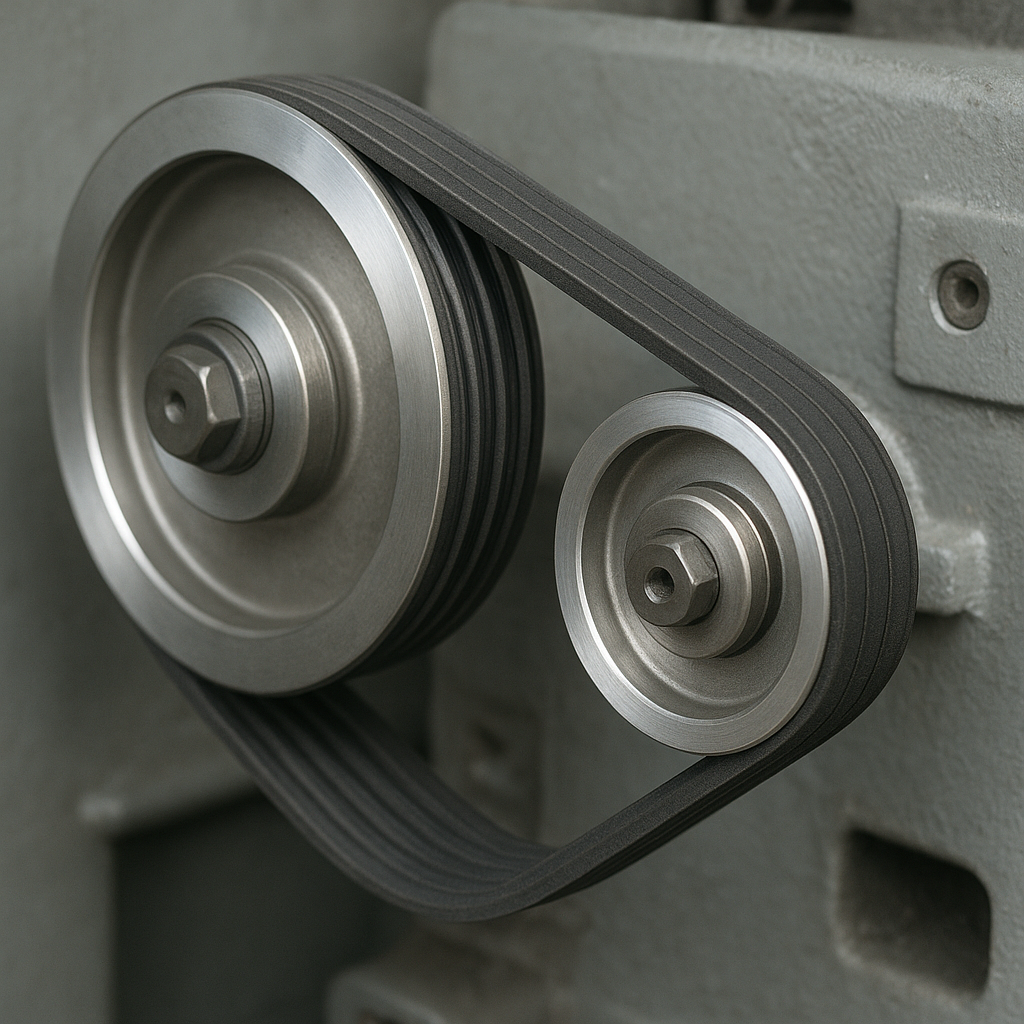

2. Osłony i barierki świetlne

- stacjonarne obudowy chroniące dostęp do niebezpiecznych stref,

- barierki świetlne – szybkie i niezawodne wykrywanie wkraczania osób do strefy ryzyka,

- kurtyny świetlne – umożliwiające dostęp operatora przy minimalnym zagrożeniu.

3. Systemy awaryjnego wyłączania

- awaryjny przycisk STOP – natychmiastowe zatrzymanie maszyny,

- linki bezpieczeństwa – mechaniczne rozszerzenie strefy działania przycisku awaryjnego,

- wyłączniki krańcowe – ochrona przed przekroczeniem zakresu ruchu.

4. Programowalne sterowniki bezpieczeństwa

- PLC z funkcjami SIL – spełniające wymagania międzynarodowych normy,

- moduły kontrolne – nadzorujące ciągłość sygnału z czujników i osłon,

- interfejsy komunikacyjne – pozwalające na wymianę danych z nadrzędnymi systemami nadzoru.

Normy i regulacje prawne

Przemysłowe systemy zabezpieczeń podlegają licznym regulacjom międzynarodowym oraz krajowym. Kluczowe wytyczne obejmują:

- Dyrektywę Maszynową 2006/42/WE – minimalne wymagania bezpieczeństwa konstrukcji maszyn,

- serię norm EN ISO 13849 – projektowanie elementów sterowniczych związanych z bezpieczeństwa maszyn,

- klasy niezawodności SIL wg normy IEC 62061 – ocena poziomu ryzyka i dobór odpowiedniej kategorii zabezpieczeń,

- krajowe przepisy BHP – szczegółowe wymogi dotyczące organizacji pracy i eksploatacji urządzeń.

Osiągnięcie zgodności z wymienionymi certyfikacja to podstawa dopuszczenia maszyn do obrotu oraz utrzymania ich w eksploatacji. Proces wdrożenia obejmuje analizę ryzyka, projektowanie oraz testy zgodności.

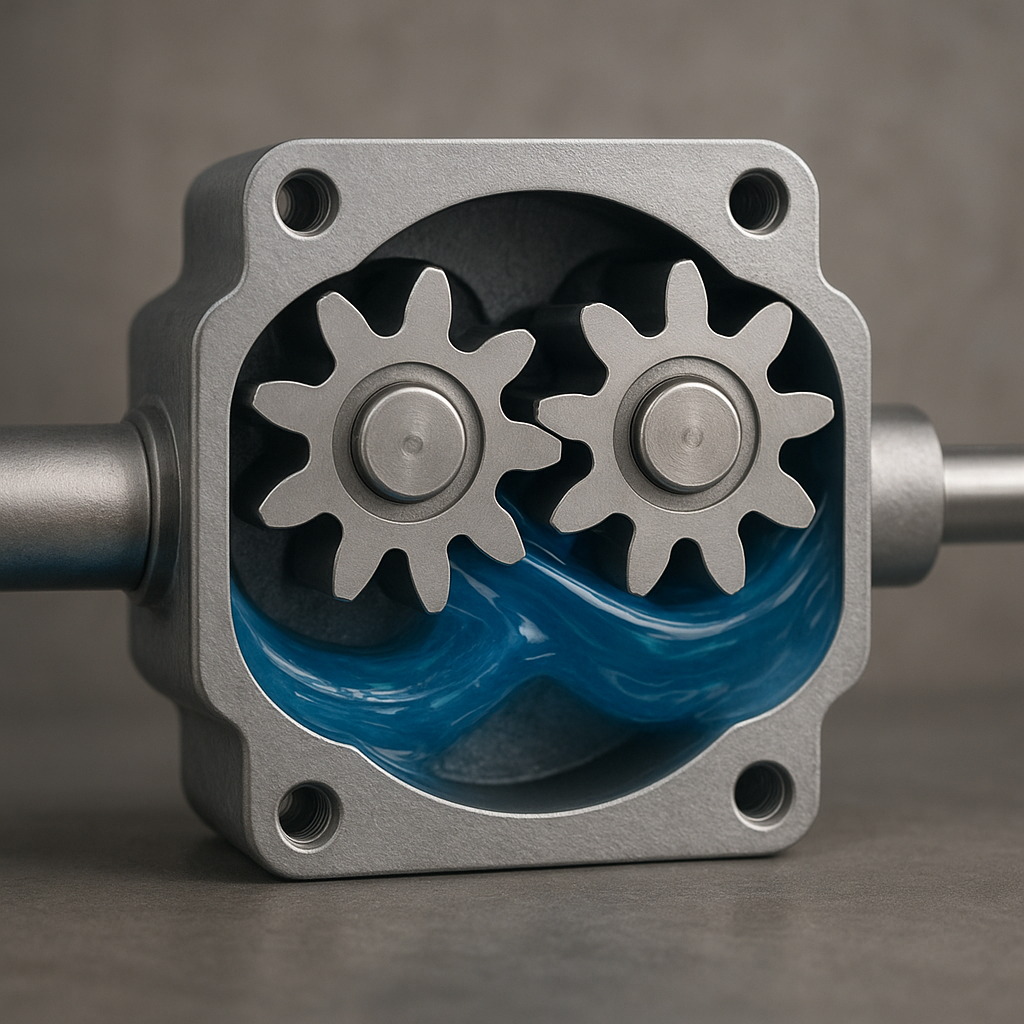

Procedury utrzymania i diagnostyka stanu technicznego

Regularna konserwacja oraz monitorowanie stanu urządzeń to kolejny filar skutecznego systemu ochronnego. Zalecane działania to:

- cykliczne sprawdzanie działania przełączników i przycisków awaryjnych,

- weryfikacja prawidłowego funkcjonowania czujniki i barier świetlnych,

- testy programowalnych sterowników w celu potwierdzenia integralności logiki bezpieczeństwa,

- analiza zapisów diagnostycznych – prognozowanie potencjalnych awarii i planowanie wymian.

Dzięki proaktywnej kontrola stanu technicznego można znacząco wydłużyć żywotność maszyn, zmniejszyć liczbę nieplanowanych przestojów oraz zminimalizować koszty serwisowe.

Nowoczesne trendy i przyszłość systemów bezpieczeństwa

Rozwój technologii cyfrowych oraz idei Przemysłu 4.0 sprawia, że systemy ochronne zyskują nowe możliwości:

- wdrożenie predykcyjnej analizy danych – oparte na sztucznej inteligencji algorytmy prognozujące awarie,

- zdalny nadzór i zdalne resetowanie systemów bezpieczeństwa,

- konwergencja systemów IT i OT – pełna integracja zabezpieczeń z nadrzędnymi platformami zarządzania produkcją,

- rozwiązania mobilne – zapewniające pracownikom inteligentne wsparcie w terenie.

Wdrożenie innowacyjnych rozwiązań przekłada się na wzrost efektywności operacyjnej oraz pozwala firmom szybciej adaptować się do zmieniających się wymagań rynkowych.