Przegląd nowoczesnych obrabiarek do metalu ukazuje dynamiczny rozwój sektora przemysłowego, gdzie kluczową rolę odgrywają zaawansowane technologie. W artykule omówimy najważniejsze aspekty związane z precyzją, automatyzacją procesów, typologią maszyn oraz nowymi kierunkami modernizacji. Przyjrzymy się również wpływowi zastosowań cyfrowych i rozwiązań sieciowych na zwiększenie wydajności zakładów metalowych.

Technologie sterowania

Jednym z filarów współczesnych obrabiarek jest sterowanie CNC, które zastąpiło tradycyjne systemy ręcznego prowadzenia. Dzięki cyfrowym kontrolerom możliwe jest dokładne planowanie ścieżki narzędzia, szybka wymiana programów oraz tworzenie złożonych detali o tolerancji setnych części milimetra.

Parametry i architektura CNC

Nowoczesne rozwiązania CNC bazują na wydajnych procesorach i oprogramowaniu, które:

- zapewnia precyzję ruchów

- minimalizuje drgania podczas obróbki

- umożliwia komunikację z systemami ERP i MES

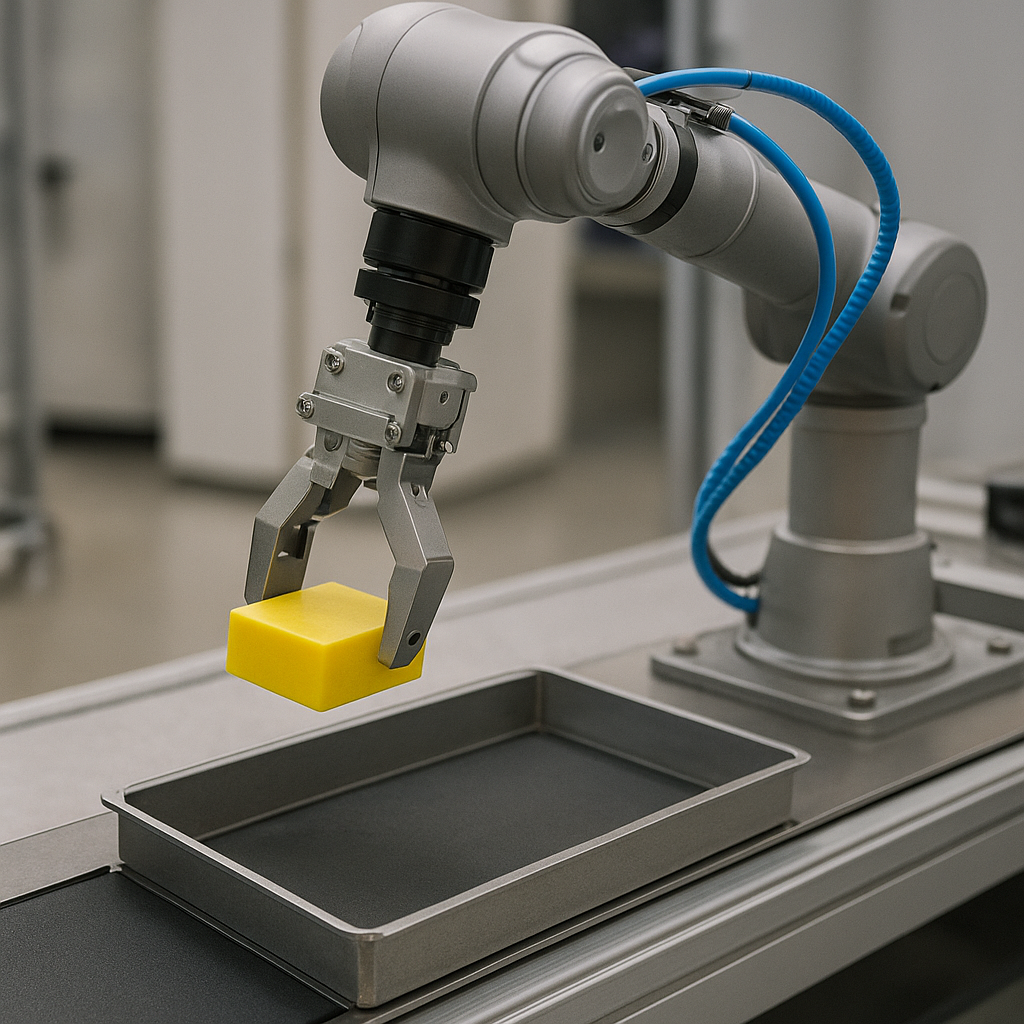

Dzięki otwartym interfejsom możliwa jest integracja z robotami, magazynami narzędziowymi i stacjami załadunkowymi, co zwiększa elastyczność linii produkcyjnej.

Automatyzacja i robotyzacja

Wdrażanie robotów do obsługi kantorów jest obecnie standardem. Współpraca maszyn CNC z robotyzacją ułatwia:

- ciągłą pracę bez przerw na zmianę operatora

- minimalizację błędów ludzkich

- optymalizację przepływu materiału

Systemy wizyjne i czujniki siły pozwalają na bieżąco monitorować proces, zapewniając bezpieczeństwo i jakość gotowego detalu.

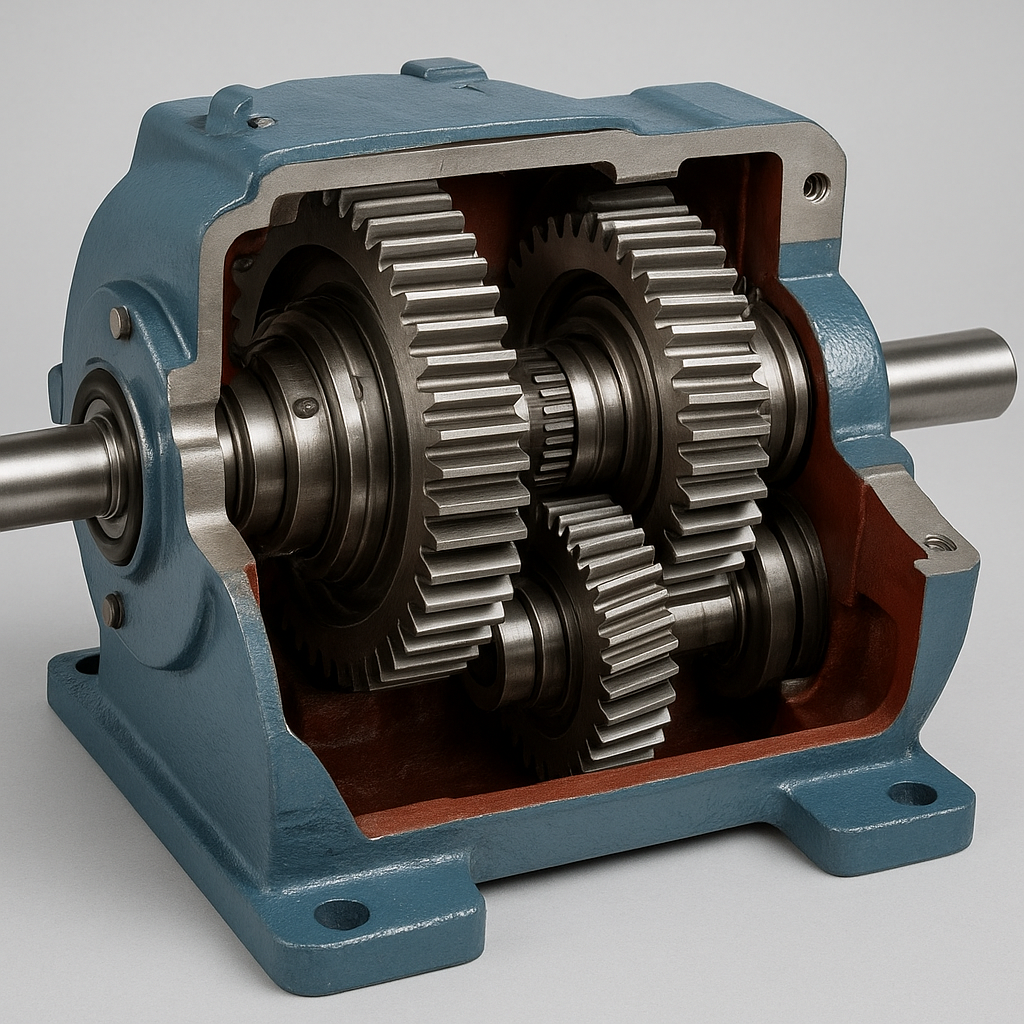

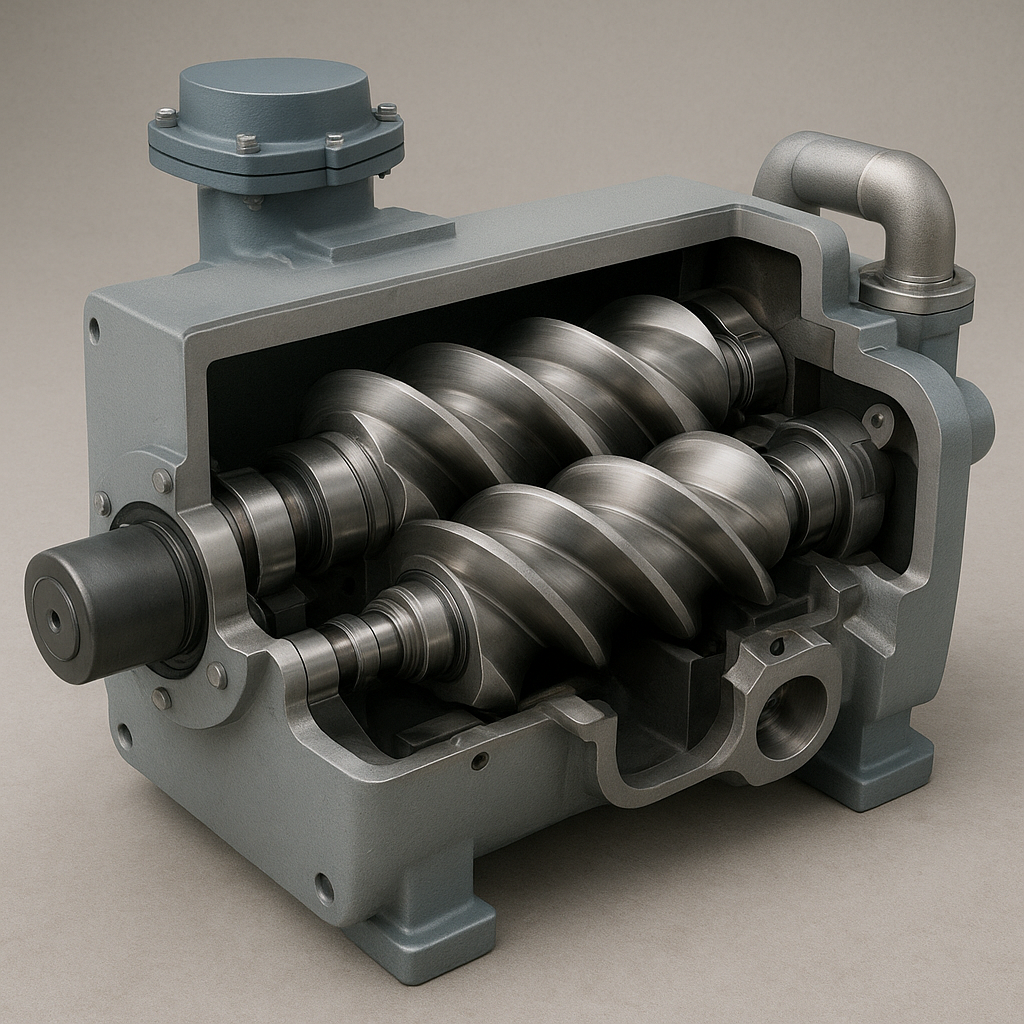

Typy obrabiarek i ich zastosowanie

W zakładach przemysłowych spotkamy różne rodzaje maszyn, dostosowane do specyfiki produkcji:

- Tokarki – służą do obróbki detali obrotowych, od prostych wałków po skomplikowane elementy zewnętrzne.

- Frezarki – przetwarzają płaszczyzny, kieszenie czy inne kształty przy użyciu narzędzi wieloostrzowych.

- Elektroerozyjne maszyny drążące – niezastąpione przy tworzeniu form i matryc z twardych materiałów.

- Laserowe centra obróbcze – precyzyjne cięcie i grawerowanie blach o różnych grubościach.

- Maszyny plazmowe i wodne – wydajne rozwiązania dla elementów o dużych powierzchniach.

W każdym przypadku dobór odpowiedniej obrabiarki zależy od materiału, geometrii części oraz wymaganego stopnia precyzji. Kombinacja różnych maszyn w jednej linii produkcyjnej zwiększa uniwersalność i skraca czas realizacji zamówień.

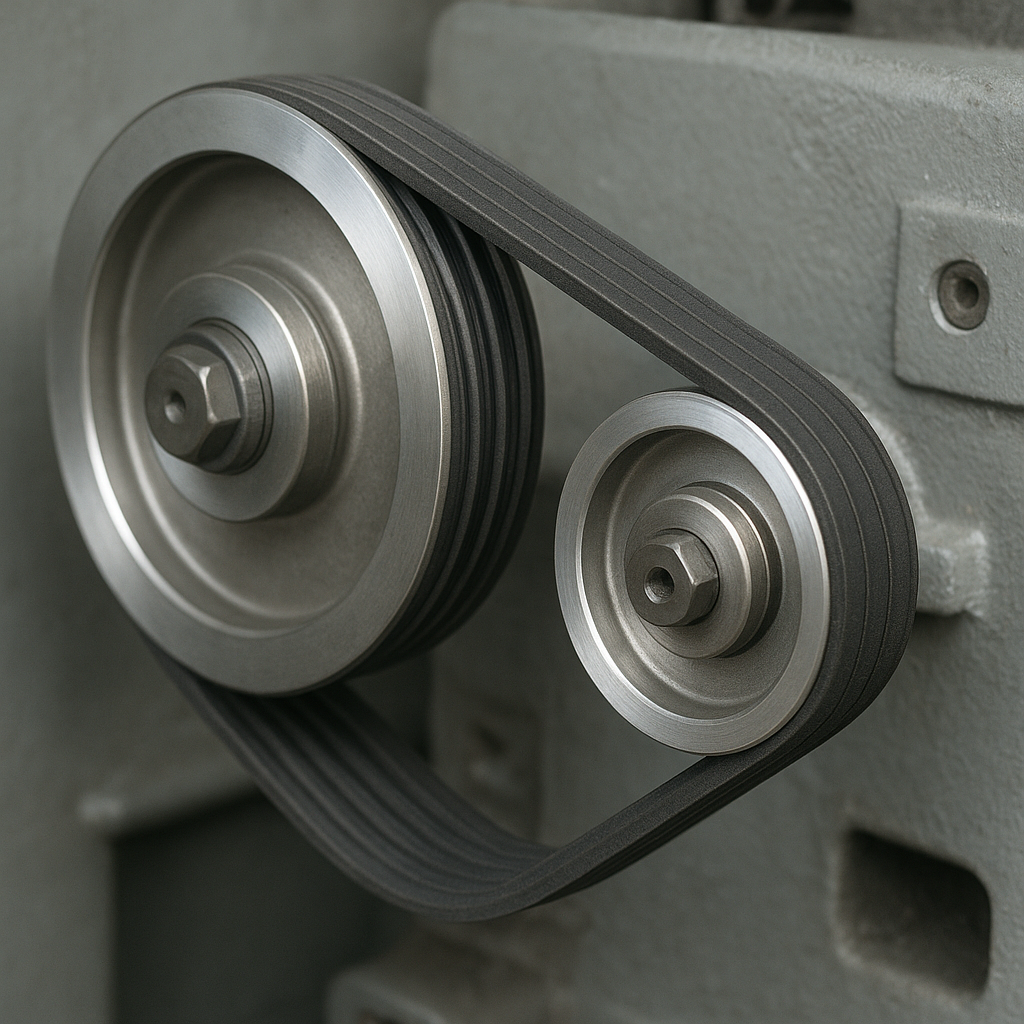

Materiały i narzędzia tnące

Trwałość i jakość obróbki determinują materiały oraz narzędzia używane w procesie. W zależności od twardości i składu chemicznego obrabianego surowca, stosuje się:

- stal szybkotnąca (HSS) – do prostych operacji o niewielkiej intensywności

- węglik spiekany (carbide) – znacznie dłuższa żywotność i odporność na temperaturę

- ceramika i diament polikrystaliczny (PCD) – do obróbki materiałów nieżelaznych i kompozytów

- powłoki PVD/CVD – poprawiające przyczepność smarów i odporność na zużycie

Istotne jest również monitorowanie momentu obciążenia wrzeciona czy zużycia krawędzi skrawającej. Dzięki czujnikom i oprogramowaniu analitycznemu można przewidywać moment wymiany narzędzia, co optymalizuje koszty i minimalizuje przestoje.

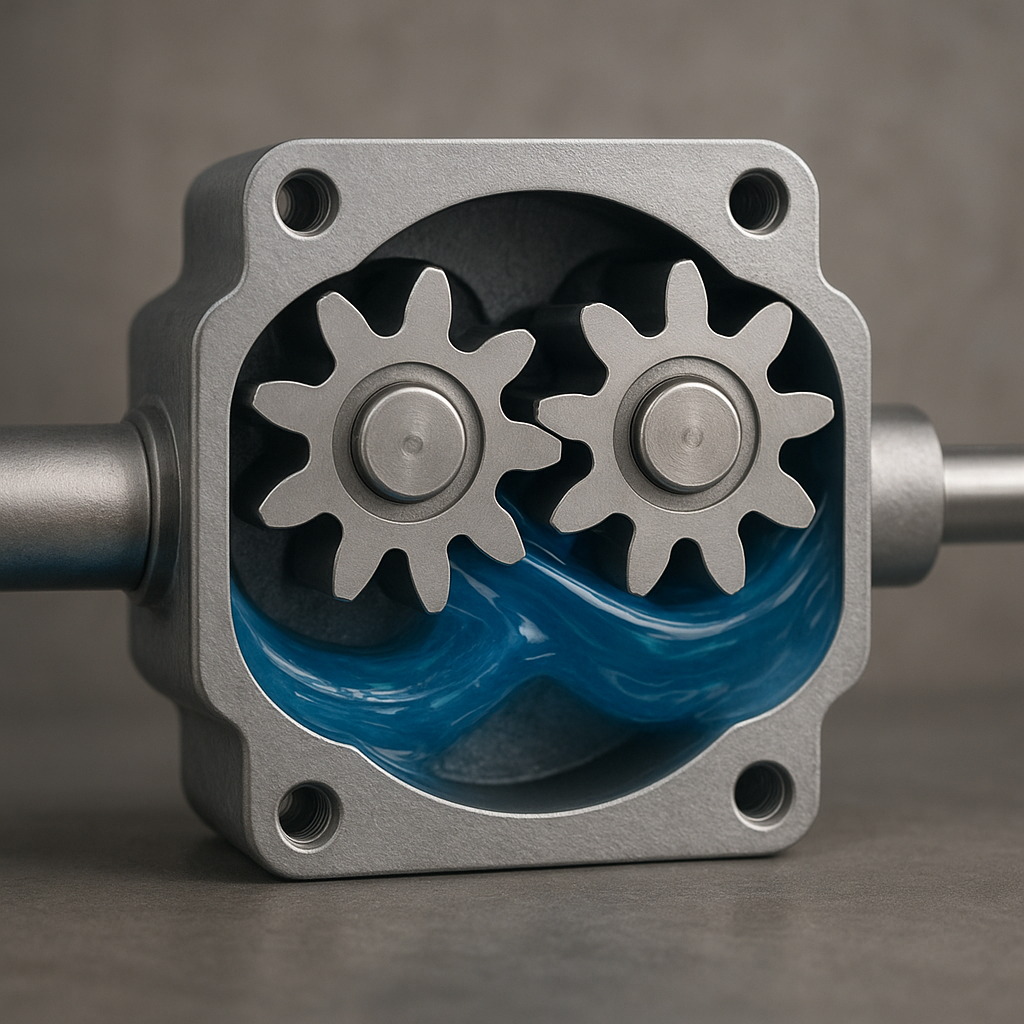

Trendy w modernizacji i utrzymaniu ruchu

Producenci obrabiarek coraz częściej stawiają na innowacyjność w dziedzinie diagnostyki i konserwacji. Technologie Przemysłu 4.0 obejmują:

- systemy monitorowania drgań i temperatury krytycznych podzespołów

- analizę Big Data w celu przewidywania awarii

- zdalny dostęp do parametrów maszyny przez chmurę

- automatyczne raportowanie stanu eksploatacji

Takie rozwiązania znacząco zwiększają żywotność urządzeń i pozwalają na szybką reakcję serwisu. Równocześnie rośnie znaczenie zagadnień związanych z ekologią – optymalizacja zużycia energii oraz recykling płynów chłodząco-smarujących stawiają wyzwania przed inżynierami i operatorami maszyn.

Podsumowując, modernizacja parku maszynowego to proces łączący wydajność, automatyzację oraz dbałość o trwałość i bezpieczeństwo. Wykorzystanie cyfrowych narzędzi pozwala na stworzenie zintegrowanej linii produkcyjnej, zdolnej sprostać rosnącym wymaganiom rynku.