W warsztacie stolarza niezbędne są narzędzia, które łączą w sobie precyzja, trwałość i niezawodność. Wybór odpowiednich maszyn do obróbki drewna wpływa na jakość gotowego wyrobu, efektywność pracy oraz ergonomię. Niniejszy przegląd przedstawia kluczowe typy urządzeń, najważniejsze parametry oraz nowoczesne rozwiązania, które warto wziąć pod uwagę podczas zakupu lub modernizacji wyposażenia stolarskiego.

Rodzaje maszyn do obróbki drewna

Podstawowy zestaw urządzeń w warsztacie stolarskim obejmuje kilka grup maszyn, z których każda pełni odrębną funkcję:

- Piły tarczowe i taśmowe – służą do cięcia desek, płyt i kształtek wzdłuż i poprzecznie. Wybór pomiędzy nimi zależy od grubości materiału i wymaganego stopnia dokładności cięcia.

- Frezarki górnowrzecionowe – umożliwiają modelowanie krawędzi, drążenie rowków i wykonywanie dekoracyjnych frezów. Ergonomiczna konstrukcja pozwala na prowadzenie maszyny jedną ręką, co zwiększa komfort pracy.

- Strugarki szerokotaśmowe i heblarki czterostronne – odpowiadają za wyrównywanie i wygładzanie powierzchni. Dzięki regulacji posuwu oraz wałom dociskowym można uzyskać powtarzalne grubości elementów.

- Szlifierki taśmowe i talerzowe – końcowe wykończenie powierzchni przed lakierowaniem lub olejowaniem. Modele z regulacją obrotów zapewniają optymalną prędkość szlifowania różnych gatunków drewna.

Kluczowe parametry i cechy

Wybierając urządzenie, warto zwrócić uwagę na kilka elementów, które decydują o wydajność i bezpieczeństwie użytkowania:

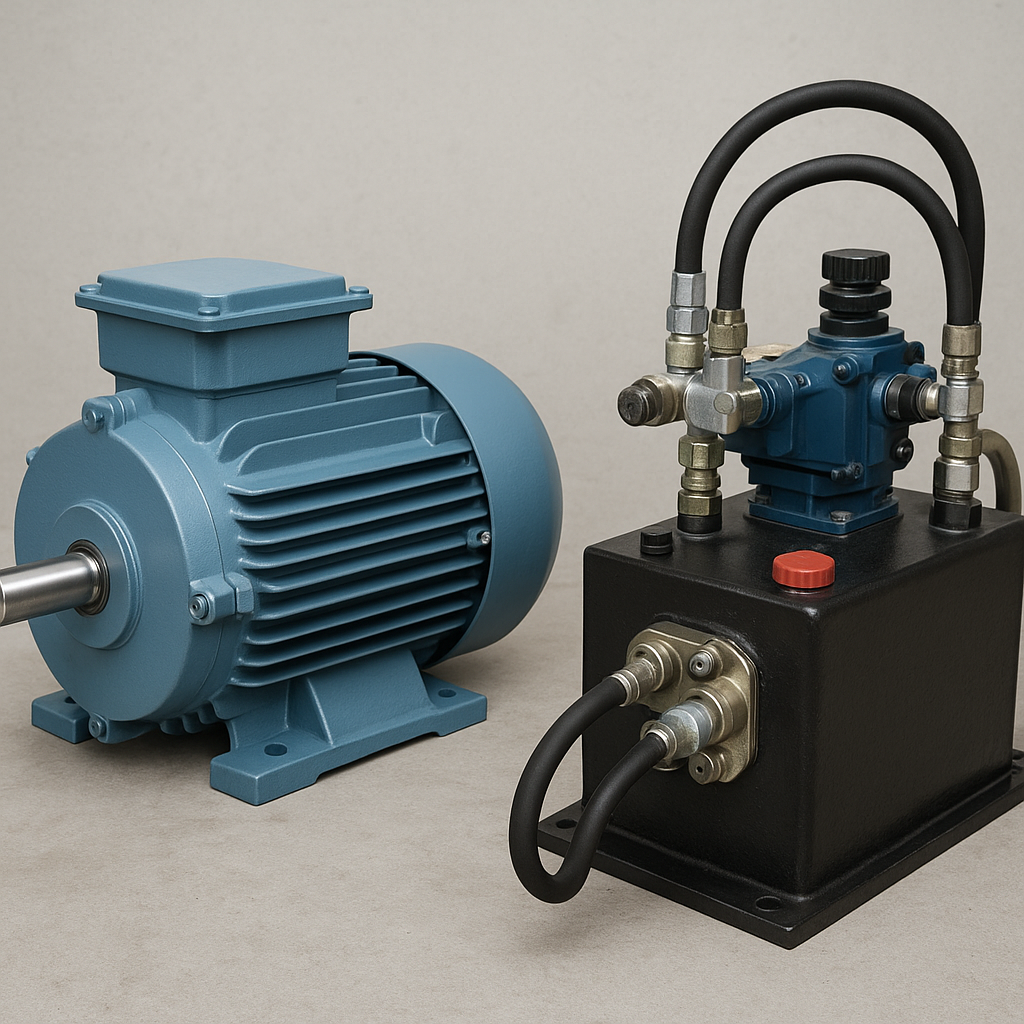

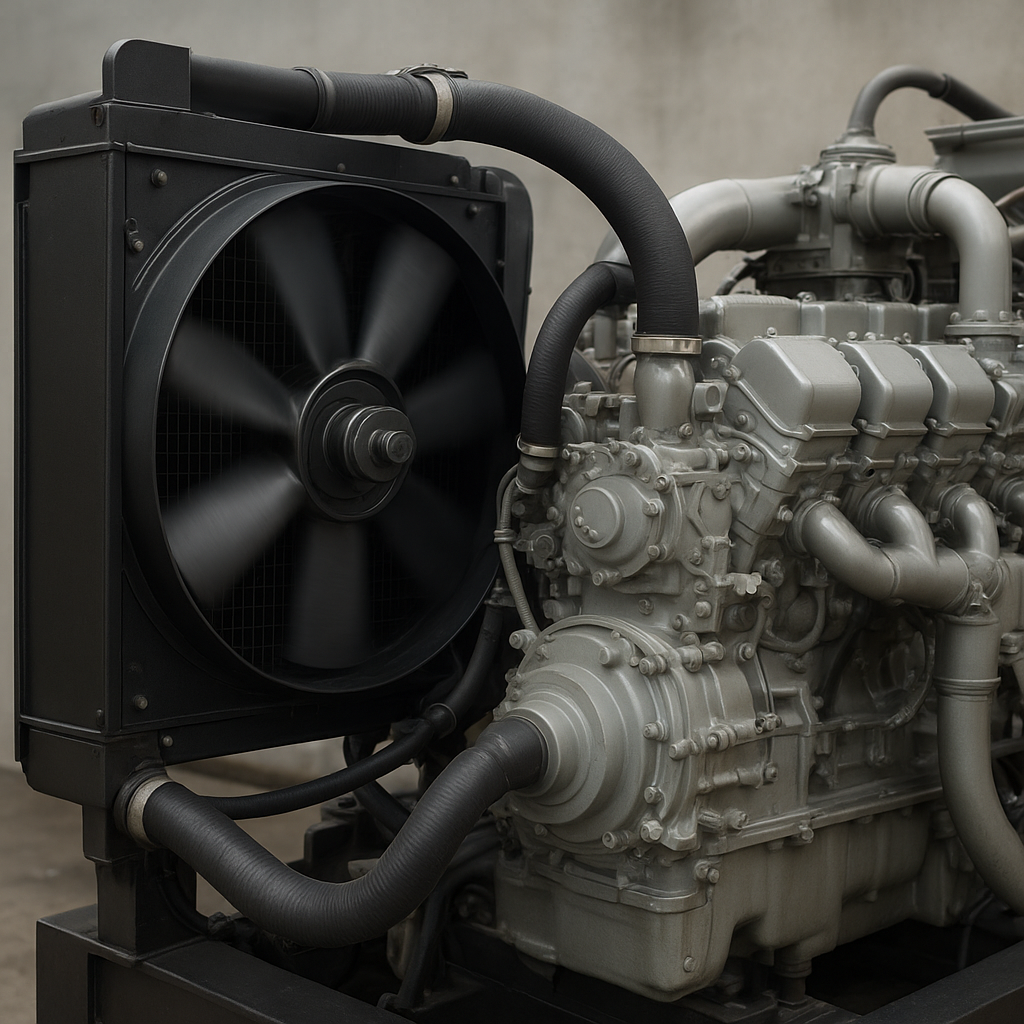

- Moc silnika – wpływa na zdolność obróbki twardych gatunków drewna oraz trwałość eksploatacyjną. Silnik o większej mocy pracuje stabilniej i rzadziej ulega przegrzewaniu.

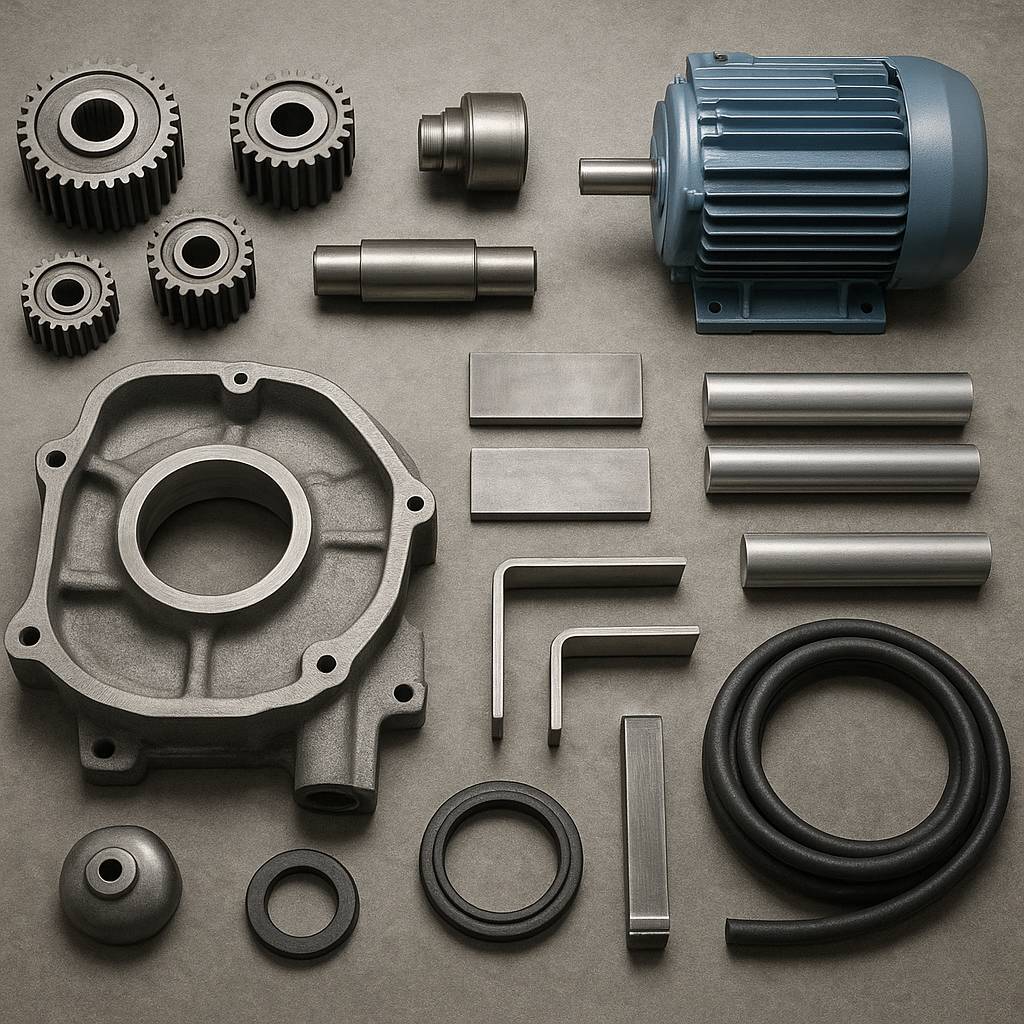

- Stabilność konstrukcji – masywne, odlewane podstawy i korpusy minimalizują drgania, co przekłada się na wyższą precyzja cięcia lub frezowania.

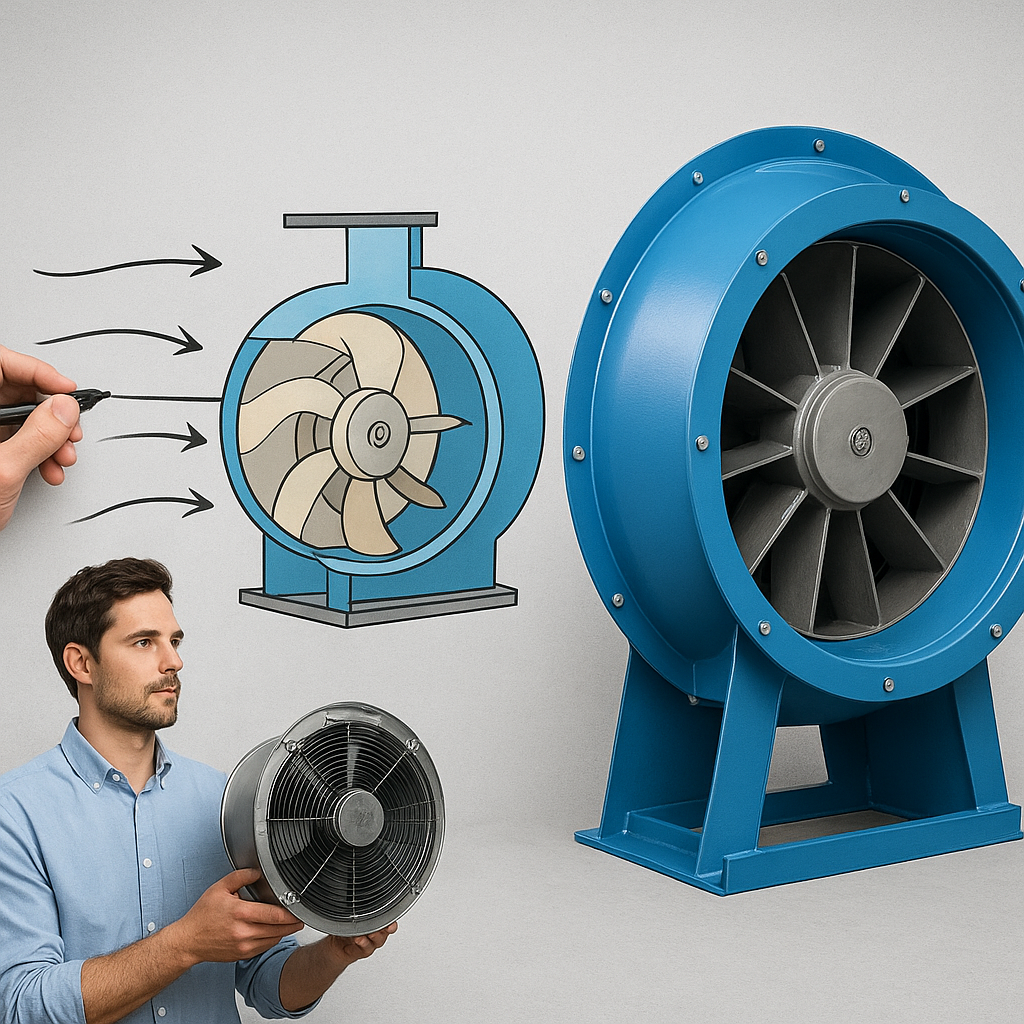

- System odprowadzania wiórów – efektywny odciąg gwarantuje czystość w miejscu pracy oraz ogranicza zapylenie, co ma istotne znaczenie dla zdrowia i bezpieczeństwa.

- Regulacja posuwu – pozwala dostosować prędkość przepływu materiału pod taśmą szlifierską lub strugarką, co ułatwia obróbkę w delikatniejszych partiach drewna.

- Automatyka i sterowanie – zaawansowane panele dotykowe lub systemy zdalnego sterowania zwiększają komfort obsługi i umożliwiają zapis parametrów pracy dla powtarzalnych operacji.

Innowacje i nowe technologie

W ostatnich latach branża stolarska dynamicznie się rozwija dzięki wdrażaniu innowacje cyfrowych i mechanicznych rozwiązań:

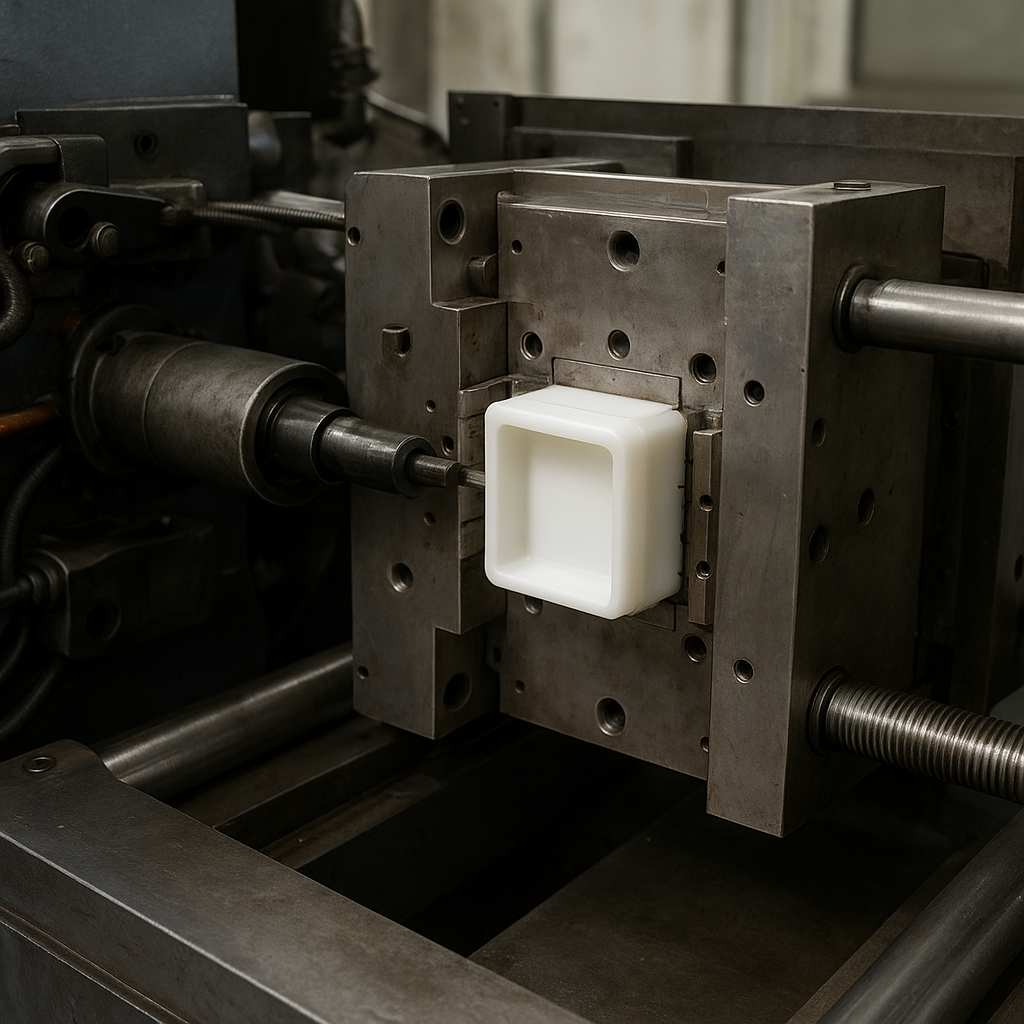

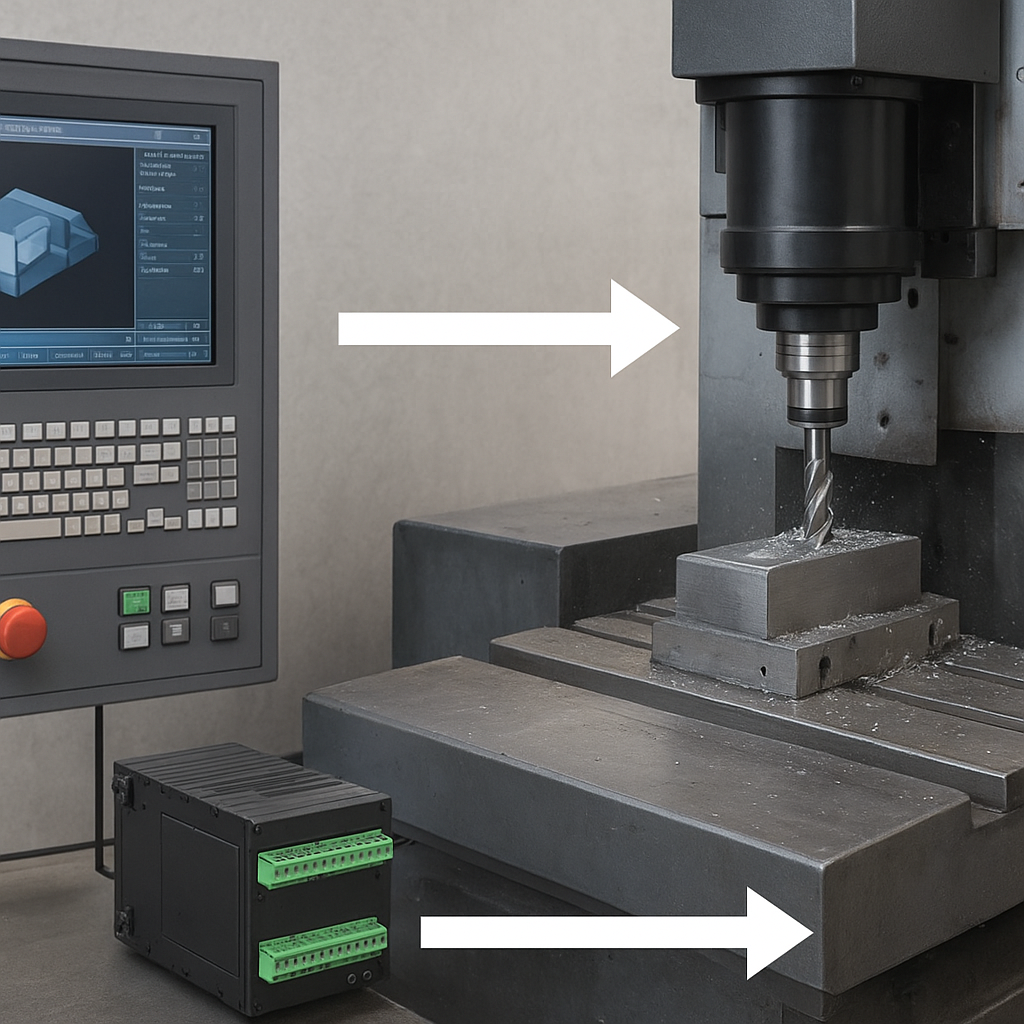

- CNC – maszyny sterowane numerycznie umożliwiają precyzyjne wycinanie skomplikowanych kształtów oraz seryjną produkcję elementów o identycznych wymiarach. Integracja z oprogramowaniem CAD zwiększa elastyczność projektowania.

- Systemy modułowość – wielofunkcyjne stacje, które można skonfigurować jako piłę, frezarkę albo szlifierkę, oszczędzając miejsce w warsztacie i redukując koszty inwestycji.

- Inteligentne czujniki – monitorują stan łożysk, temperaturę silnika i ciśnienie powietrza w systemie odciągowym. Pozwala to na minimalizację przestojów i planowanie konserwacji.

- Połączenie z chmurą – zdalny dostęp do danych produkcyjnych, statystyki użytkowania maszyn oraz możliwość aktualizacji oprogramowania w czasie rzeczywistym.

Przegląd popularnych modeli na rynku

- Model A-250: kompaktowa piła tarczowa z regulacją kąta cięcia, silnik 3 kW, system odciągu łączący odprowadzanie pyłu z opuszczanymi osłonami.

- Model F-500 CNC: frezarka z 4 osiami, panel dotykowy, automatyczne ładowanie narzędzi i magazyn na 12 frezów. Idealna do produkcji detali o skomplikowanych konturach.

- Model S-320: szerokotaśmowa szlifierka z napędem bezpośrednim, zakres prędkości od 2 do 18 m/min, możliwość montażu worków filtracyjnych o wysokiej wydajności.

- Model H-400: heblarka czterostronna z systemem regulacji wysokości za pomocą pneumatyki, panel sterujący z wyświetlaczem LED i automatycznym włączaniem podawania materiału.

- Model M-600: wielofunkcyjna stacja modułowa, którą można rozbudować o moduły piły, szlifierki i frezarki. Konstrukcja typu plug-and-play, minimalny czas przezbrojenia.

Wskazówki dotyczące wyboru i eksploatacji

Aby optymalnie wykorzystać możliwości maszyn stolarskich, warto przestrzegać kilku zasad:

- Analiza potrzeb – dokładnie określ skalę produkcji, rodzaj drewna i wielkość komponentów, aby dobrać urządzenia o odpowiedniej wydajność.

- Budżet inwestycyjny – uwzględnij nie tylko cenę zakupu, ale także koszty serwisu, eksploatacyjne oraz ewentualnego szkolenia pracowników.

- Szkolenia i certyfikacje – operatorzy powinni znać zasady prawidłowego użytkowania maszyn, techniki bezpiecznego cięcia oraz metody konserwacji.

- Sztywny harmonogram konserwacja – regularne smarowanie, wymiana filtrów i kontrola elementów zużywalnych zapewnią dłuższą żywotność wyposażenia.

- Współpraca z dostawcą – zapewnij sobie wsparcie techniczne, szybki serwis gwarancyjny i dostęp do oryginalnych części zamiennych.

Bezpieczeństwo i ergonomia pracy

Zapewnienie bezpiecznych warunków to priorytet w każdym zakładzie stolarskim. Warto zwrócić uwagę na:

- Osłony i blokady – stałe osłony tarcz oraz sprzęgła przeciążeniowe minimalizują ryzyko urazów.

- Systemy wyłączników awaryjnych – przyciski STOP umieszczone w zasięgu ręki operatora umożliwiają szybkie zatrzymanie maszyny.

- Wyciągi pyłu i odpływy wiórów – skutecznie usuwają odpady, zapobiegając powstawaniu zapylenia i ograniczając zagrożenie pożarowe.

- Stanowiska pracy – regulowane stoły, maty antyzmęczeniowe i właściwe oświetlenie zmniejszają obciążenie kręgosłupa i poprawiają ergonomia.

- Odzież ochronna – okulary, rękawice i nauszniki chronią przed odpryskami drewna oraz hałasem powyżej 85 dB.