Rozwój przemysłu maszynowego przyspiesza dzięki dynamicznemu wdrażaniu najnowszych technologii w obrabiarkach CNC. Połączenie cyfrowych systemów sterowania z zaawansowanymi materiałami narzędziowymi oraz elementami automatyki otwiera zupełnie nowe możliwości w obróbce skrawaniem. Wprowadzenie inteligentnych czujników i analiza ogromnych zbiorów danych umożliwia optymalizację procesów produkcyjnych, redukcję przestojów oraz zwiększenie precyzji wykonywanych detali.

W niniejszym artykule omówione zostaną kluczowe innowacje, które napędzają branżę obrabiarek CNC, ze szczególnym uwzględnieniem zaawansowanych systemów sterowania, nowoczesnych powłok narzędziowych, integracji z koncepcją Przemysł 4.0 oraz roli robotyki i automatyzacji. Przyjrzymy się także prognozom na przyszłość i temu, jak kolejne osiągnięcia technologiczne wpłyną na efektywność zakładów produkcyjnych.

Inteligentne systemy sterowania

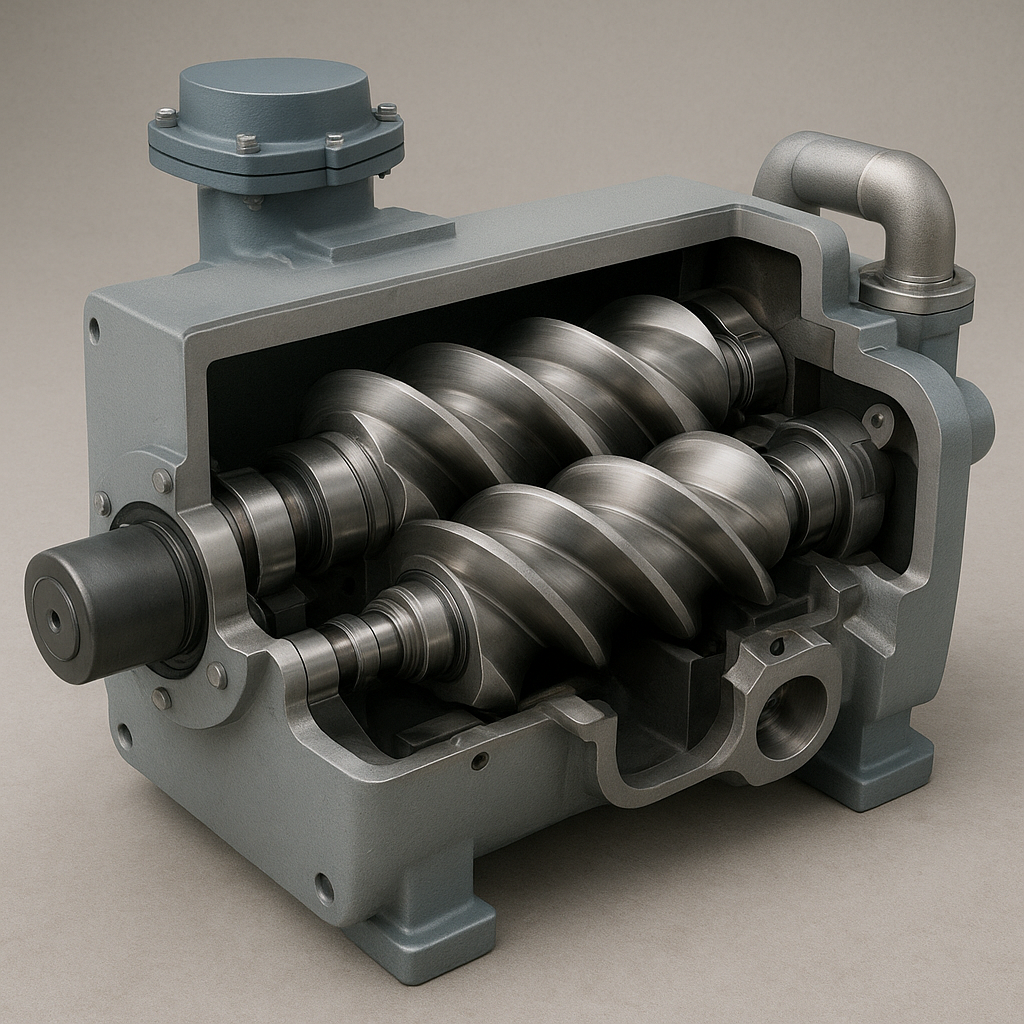

W sercu każdej obrabiarki CNC znajduje się jej jednostka sterująca, odpowiedzialna za przetwarzanie komend z programu i precyzyjne przemieszczenie narzędzia względem detalu. Najnowsze sterowniki charakteryzują się:

- Wbudowaną sztuczną inteligencją, analizującą zachowanie maszyny w czasie rzeczywistym.

- Adaptacyjną regulacją skrawania, dopasowującą parametry do aktualnych warunków obróbki.

- Wysoką przepustowością portów komunikacyjnych (EtherCAT, PROFINET).

- Interfejsem HMI z ekranami dotykowymi i wizualizacją 3D.

Dzięki czujnikom dynamicznego pomiaru drgań, temperatury i sił skrawania możliwe jest bieżące korygowanie trajektorii narzędzia. Inteligentne algorytmy predykcyjne przewidują zużycie komponentów oraz rekomendują moment wymiany narzędzi, co znacząco ogranicza nieplanowane przestoje.

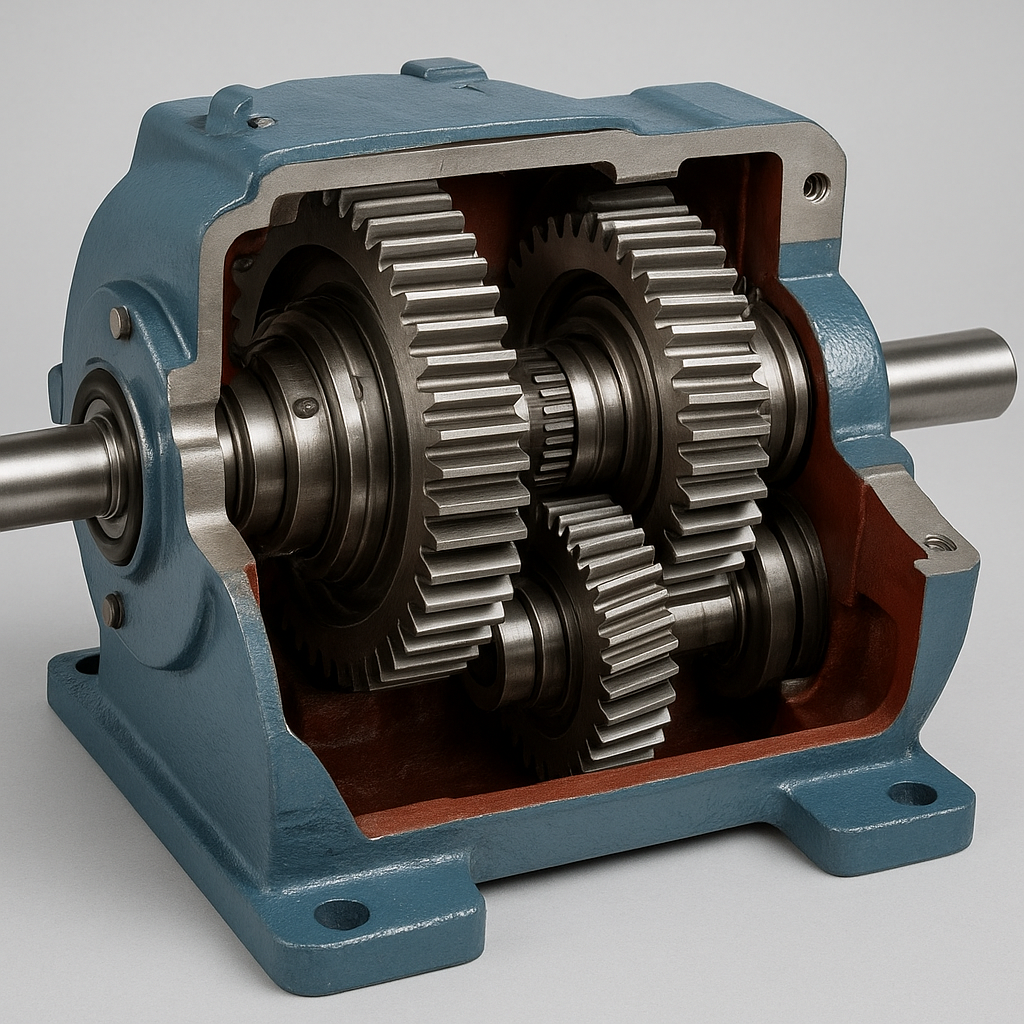

Zaawansowane materiały i powłoki narzędzi

Nowoczesne obrabiarki CNC korzystają z narzędzi wykonanych z coraz bardziej wytrzymałych materiałów oraz pokrytych specjalistycznymi powłokami, co pozwala na szybsze obróbki przy zachowaniu doskonałej jakości powierzchni detali. Do najpopularniejszych rozwiązań należą:

- Węgliki spiekane z dodatkiem tantalowego lub niobowego dla zwiększenia odporności na ścieranie.

- Powłoka DLC (Diamond-Like Carbon), ograniczająca przywieranie wiórów i poprawiająca smarowność.

- Powłoki TiAlN i AlTiN o doskonałej odporności na wysokie temperatury.

- Narzędzia z ceramiki czystej lub wzmacnianej tlenkiem cyrkonu, idealne do obróbki stali żaroodpornych.

- Zaawansowane kompozyty węglowe w formie płytek wymiennych do zastosowań w ultrawysokociśnieniowych procesach skrawania.

Optymalizacja geometrii płytki skrawającej, wsparta symulacjami komputerowymi, pozwala na redukcję sił obróbczych oraz przedłużenie żywotności narzędzi w trybie obróbki wysokowydajnej.

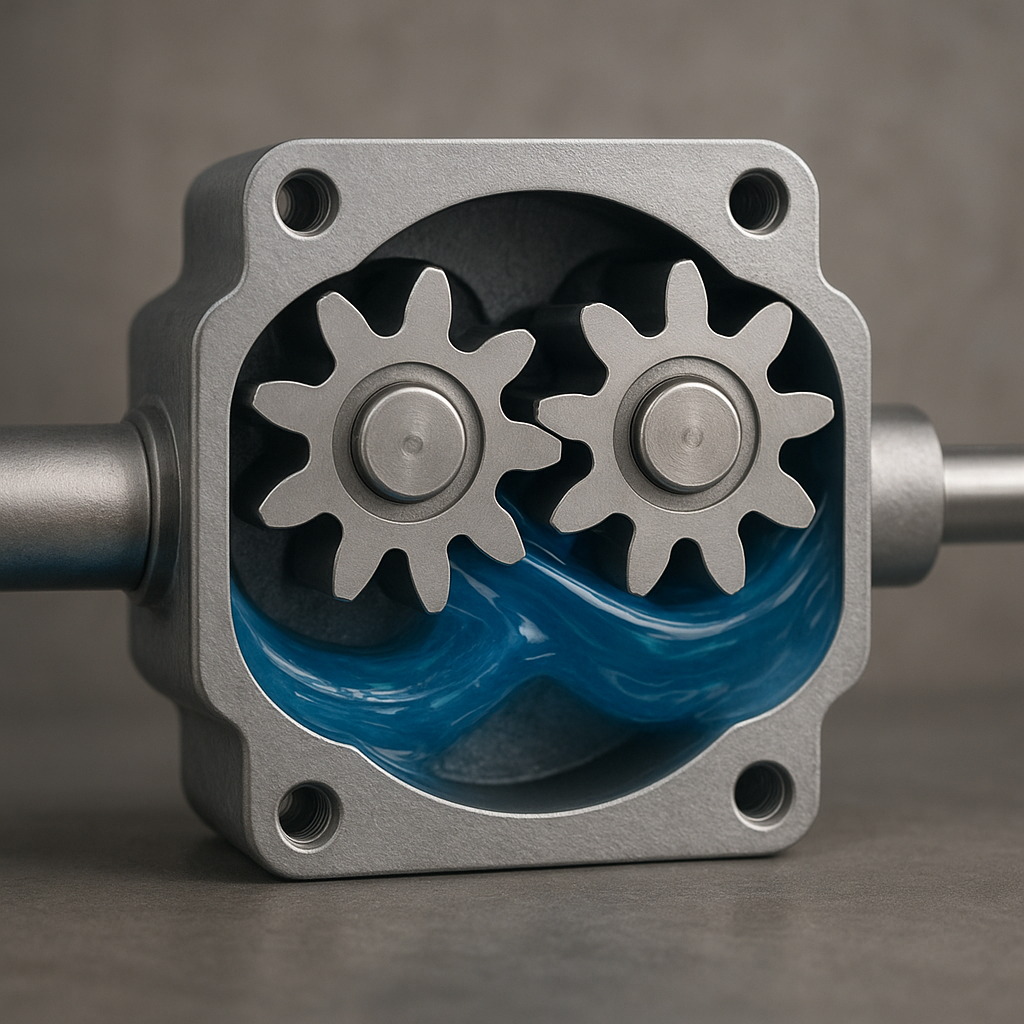

Integracja z Przemysłem 4.0

Transformacja cyfrowa zakładów produkcyjnych obejmuje ścisłą współpracę obrabiarek CNC z systemami zarządzania produkcją (MES) i chmurą obliczeniową. Główne zalety takiej integracji to:

- Monitorowanie parametrów procesów w czasie rzeczywistym.

- Analiza dużych zbiorów danych (Big Data) w celu identyfikacji wąskich gardeł.

- Tworzenie cyfrowych bliźniaków maszyny do symulacji i testów wirtualnych.

- Zdalne sterowanie i konserwacja przy użyciu technologii IoT.

- Synchronizacja pracy różnych urządzeń w linii produkcyjnej.

Dzięki zastosowaniu rozwiązań IoT obrabiarki mogą same zgłaszać potrzeby serwisowe, bazując na analizie trendów zużycia komponentów. To podejście wpływa na znaczne zwiększenie wydajności i skrócenie czasu cykli produkcyjnych.

Zastosowanie robotyki i automatyzacji

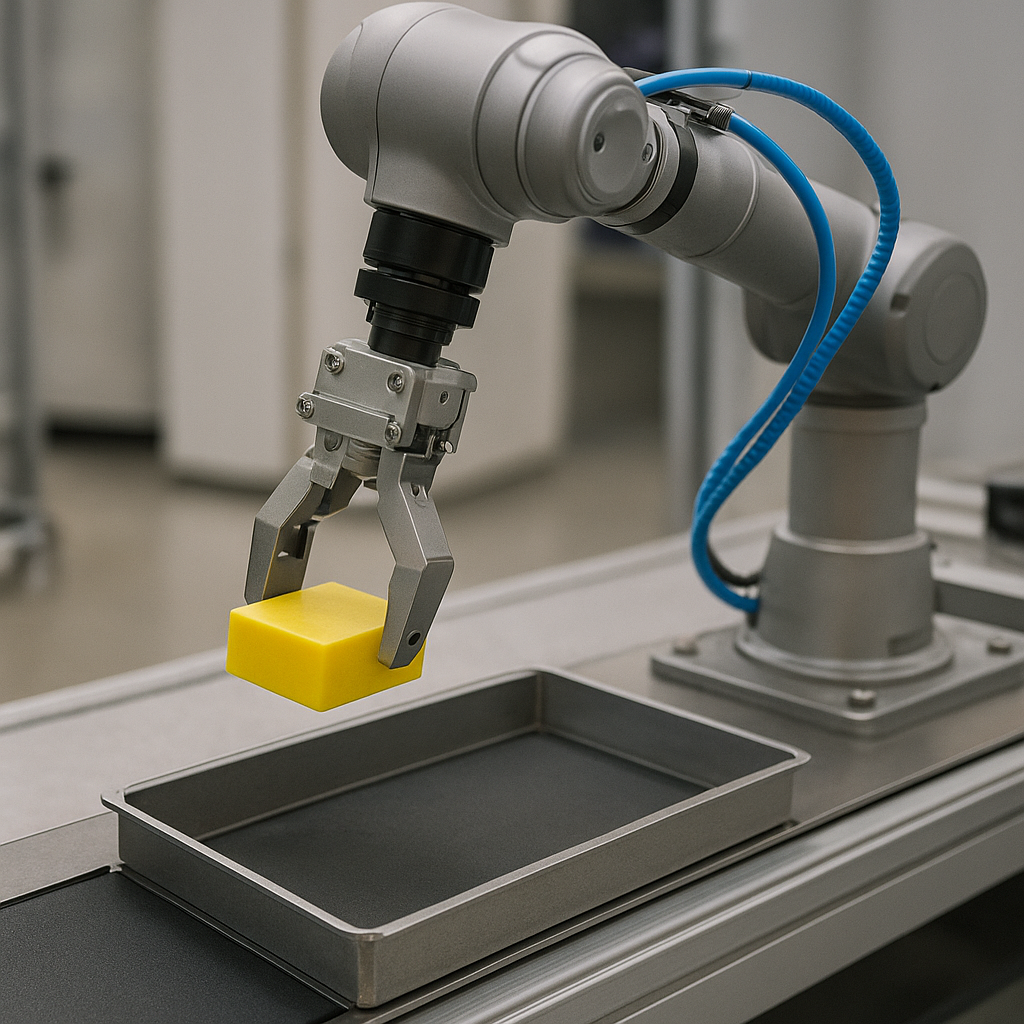

Połączenie obrabiarek CNC z robotami przemysłowymi stanowi kolejny krok w kierunku automatyzacji procesów. Współczesne rozwiązania obejmują:

- Robotyzowane stanowiska załadunku i rozładunku detali, eliminujące ręczną obsługę.

- Kolaboratywne roboty (coboty), które mogą bezpiecznie pracować obok operatorów.

- Systemy całodobowej produkcji, sterowane centralnie z wykorzystaniem zaawansowanych algorytmów harmonogramowania.

- Automatyczne magazyny narzędzi i wymienniki palet, umożliwiające płynną pracę w trybie bezobsługowym.

Integracja zrobotyzowanych komórek pozwala na elastyczne przejście pomiędzy różnymi operacjami obróbczymi, co jest szczególnie istotne w produkcji małoseryjnej i jednostkowej. Wykorzystanie robotyki skraca czas przezbrojeń i minimalizuje ryzyko błędów ludzkich.

Przyszłość obrabiarek CNC

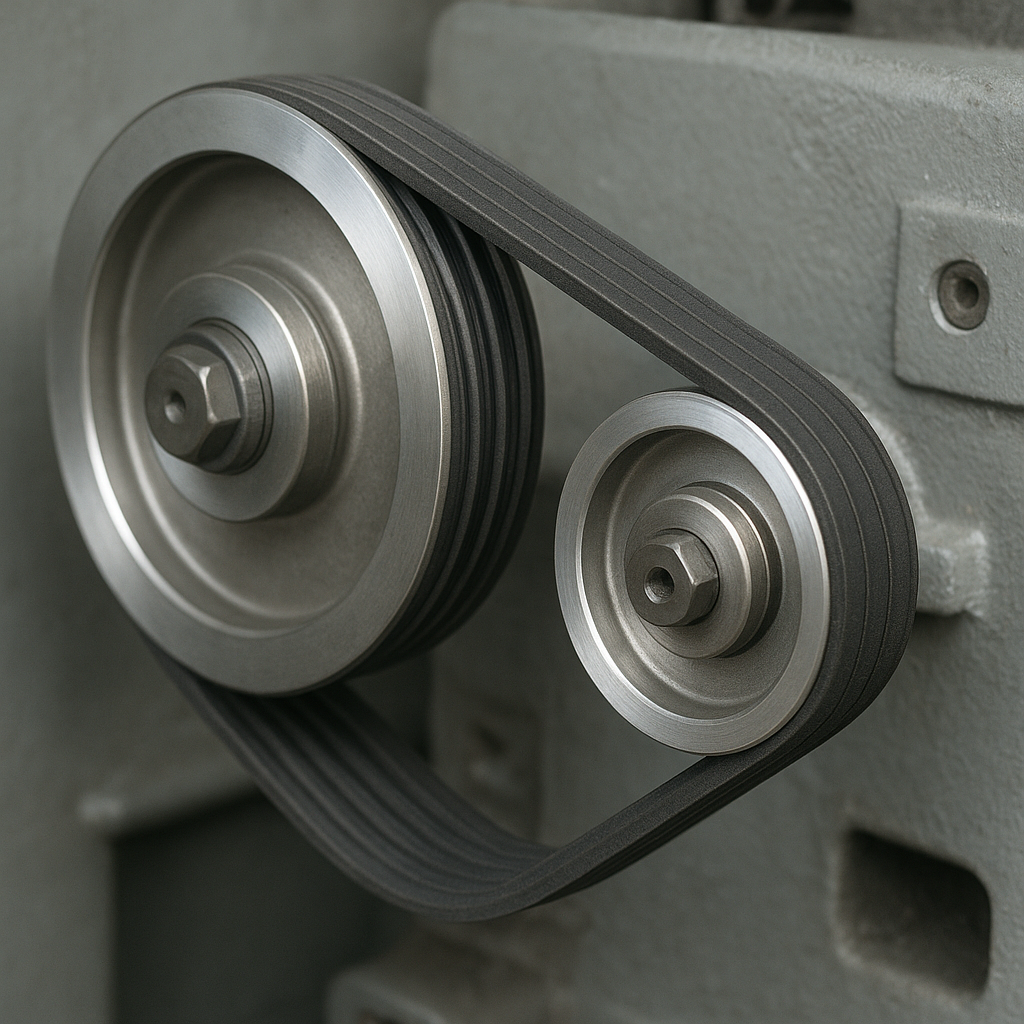

Perspektywy rozwoju maszyn CNC obejmują wprowadzenie hybrydowych technologii, łączących obróbkę skrawaniem z przyrostowymi metodami wytwarzania (Additive Manufacturing). Przewidywane innowacje to:

- Modelowanie 5-osiowe z adaptacyjnym systemem kompensacji błędów termicznych.

- Zastosowanie nanorurek węglowych w konstrukcji wrzecion dla uzyskania ultraniskich drgań.

- Implementacja algorytmów głębokiego uczenia do identyfikacji defektów powierzchni.

- Hybrydowe moduły laserowo-skrawające, umożliwiające jednoczesne cięcie i frezowanie.

- Ekologiczne chłodziwa na bazie biodegradowalnych polimerów.

Takie rozwiązania otworzą nowe możliwości w przemyśle lotniczym, motoryzacyjnym i medycznym, gdzie wymagana jest najwyższa precyzja i powtarzalność. Połączenie automatyzacji, zaawansowanej mechaniki i inteligentnych systemów sterowania będzie kluczowe dla utrzymania konkurencyjności na globalnym rynku.