Przekładnia ślimakowa to jeden z kluczowych elementów wielu maszyn przemysłowych, gdzie wymagane jest uzyskanie wysokiego przełożenia prędkości i równocześnie znacznego wzrostu momentu obrotowego. Cechuje ją kompaktowa budowa, wysoka zdolność do tłumienia drgań oraz możliwość uzyskania samohamowności. W poniższym tekście przyjrzymy się bardziej szczegółowo budowie, zasadzie działania oraz praktycznym zastosowaniom i metodom konserwacji przekładni ślimakowej.

Zasada działania i podstawowe elementy

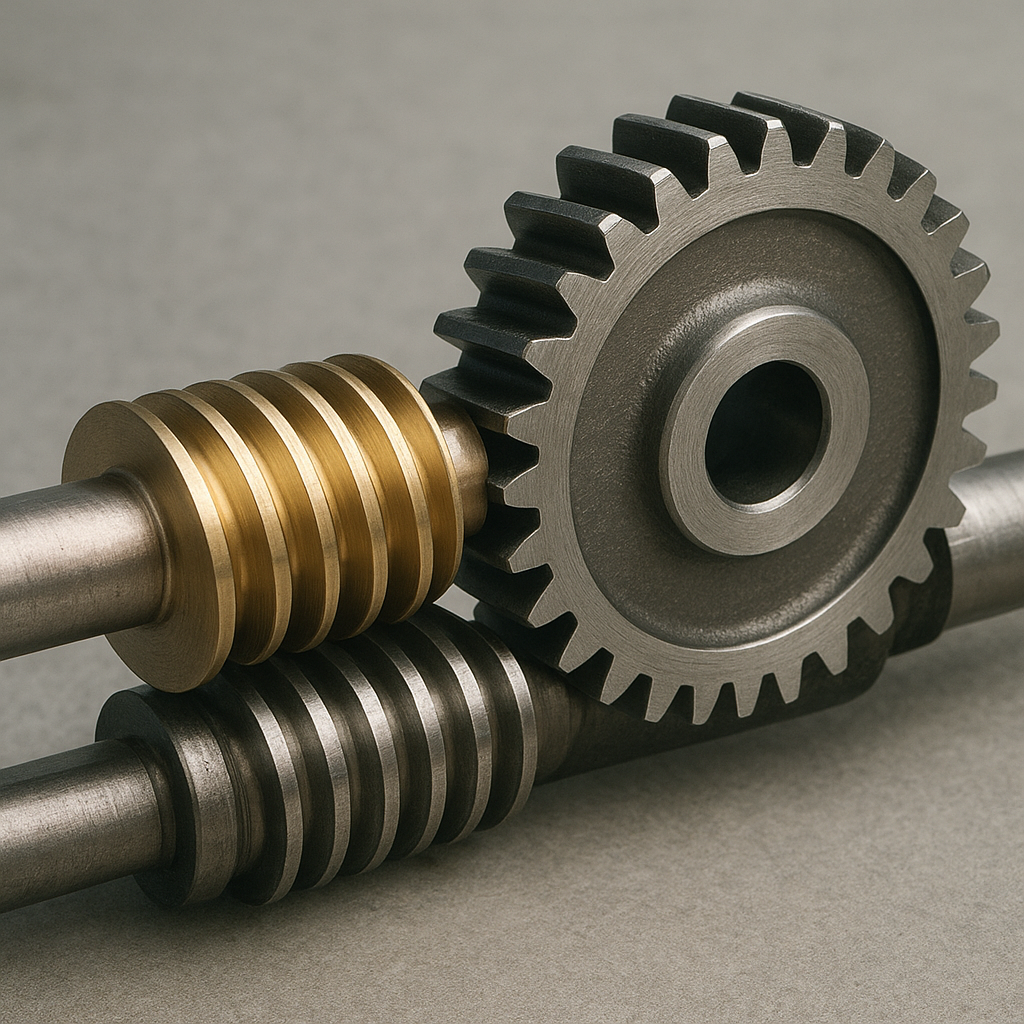

Głównymi komponentami przekładni są ślimak i koło ślimakowe. Ślimak stanowi wał z wyprofilowaną liniowo lub łukowo naciętą powierzchnią gwintową, która współpracuje z zębami koła ślimakowego. Podczas obrotu ślimaka styczne do powierzchni śruby (ścieżki gwintu) siły powodują stopniowe kołysanie i ruch zaangażowanych zębów koła.

Kluczowe właściwości:

- Przełożenie – bardzo wysoki stosunek obrotów ślimaka do obrotów koła, często rzędu 20:1 do nawet 100:1;

- Moment obrotowy – przyrost wartości momentu na wyjściu, co pozwala na napęd ciężkich ładunków;

- Tarcie – powierzchnie współpracujące wykazują specyficzny charakter tarcia ślizgowego, co wpływa na straty energii i grzanie przekładni;

- Możliwość samohamowności – mechanizm nie dopuszcza obrotu zwrotnego koła przy zatrzymanym ślimaku.

Proces przekazywania napędu rozpoczyna się od napędzania ślimaka, którego zwoje śrubowe wdzierają się pomiędzy zęby koła ślimakowego. Siły nacisku przesuwają kolejne zęby, co w efekcie generuje obrót koła. Dzięki temu tłumienia drgań i stopniowej pracy, przekładnia ślimakowa świetnie sprawdza się w zadaniach wymagających płynności ruchu.

Rodzaje i konstrukcja przekładni ślimakowych

Przekładnie ślimakowe dzieli się ze względu na kształt i liczbę zwojów gwintu, jak również materiał wykonania istotnych elementów. Najczęściej spotykane typy to:

- jednoślimakowe i wieloślimakowe (z dwoma lub więcej zwojami),

- napędne zębatki o różnym module, dostosowanym do obciążenia,

- zazębienie otwarte lub osłonięte, zależnie od środowiska pracy.

W konstrukcji przekładni stosuje się materiały o zróżnicowanej twardości. Zazwyczaj ślimak wykonany jest ze stali stopowej, zapewniającej wytrzymałość i odporność na zużycie, natomiast koło ślimakowe z brązu lub tworzyw o niskim współczynniku tarcia, co minimalizuje zużycie kół i poprawia trwałość mechanizmu.

Wyróżniamy również przekładnie z kołnierzem montażowym oraz takie na łożyskach kulkowych lub ślizgowych. Wersje z łożyskami kulkowymi cechują się mniejszymi stratami tarcia, lecz wymagają precyzyjnego smarowania. Z kolei przekładnie ślizgowe są bardziej odporne na obciążenia udarowe i mają prostszą konstrukcję.

Zastosowania przekładni i korzyści eksploatacyjne

Przekładnia ślimakowa znajduje szerokie zastosowania w branżach:

- automatyki przemysłowej – napędy taśmociągów, dźwigników, podnośników,

- robotyce – jako element mechanizmów pozycjonujących i serwomechanizmów,

- motoryzacji – w mechanizmach kierowniczych lub ręcznych przekładniach sterujących,

- maszynach papierniczych, tekstylnych oraz spożywczych – wszędzie tam, gdzie liczy się płynność ruchu i wysoki moment obrotowy.

Do największych zalet przekładni ślimakowej należą:

- samohamowność – zabezpieczenie przed samoczynnym ruchem zwrotnym,

- cicha praca – dzięki stopniowemu przekazywaniu mocy,

- prostota montażu – kompaktowe wymiary i możliwość integracji bez dodatkowych sprzęgieł,

- duża nośność – zdolność przenoszenia znacznych obciążeń statycznych.

Konserwacja, dobór i optymalizacja parametrów

Prawidłowa eksploatacja przekładni ślimakowej wymaga systematycznego smarowania oraz okresowej kontroli luzów i stanu łożysk. Zaleca się stosowanie olejów lub smarów wysokociśnieniowych, odpornych na utlenianie i stabilnych termicznie. Częstotliwość smarowania zależy od intensywności pracy i środowiska, ale zwykle mieści się w przedziale od kilku miesięcy do roku.

W procesie doboru należy zwrócić uwagę na:

- oczekiwany moment obrotowy oraz maksymalne obciążenie,

- prędkość obrotową ślimaka, wpływającą na wydzielanie ciepła,

- warunki środowiska – temperatura, wilgotność, zapylenie,

- możliwość dodatkowego chłodzenia lub smarowania obiegowego, jeśli zachodzi potrzeba intensywnej pracy.

Optymalizacja opiera się na wymiarowaniu modułu zębów, kąta śruby i liczbie zwojów, tak aby zminimalizować straty tarcia przy jednoczesnym zachowaniu wymaganego przełożenia. Dobrze dobrany kąt prowadzenia ślimaka (zwykle 5°–25°) zapewnia równowagę między zdolnością samohamowną a sprawnością przekładni.