W artykule omówione zostaną kluczowe różnice między silnikiem asynchronicznym a synchronicznym, ich zasady pracy, budowa, zastosowania oraz wyzwania eksploatacyjne. Prezentację wzbogacono o praktyczne przykłady i wskazówki dotyczące doboru urządzeń w zależności od wymagań projektowych.

Podstawy działania silników elektrycznych

Definicja i ogólna zasada pracy

Elektromechaniczne przekształcanie energii elektrycznej na mechaniczną odbywa się dzięki zjawisku indukcji elektromagnetycznej. Silniki asynchroniczne i synchroniczne różnią się sposobem wzbudzania pola magnetycznego w wirniku oraz relacją między prędkością obrotową a częstotliwością zasilania.

Budowa i główne komponenty

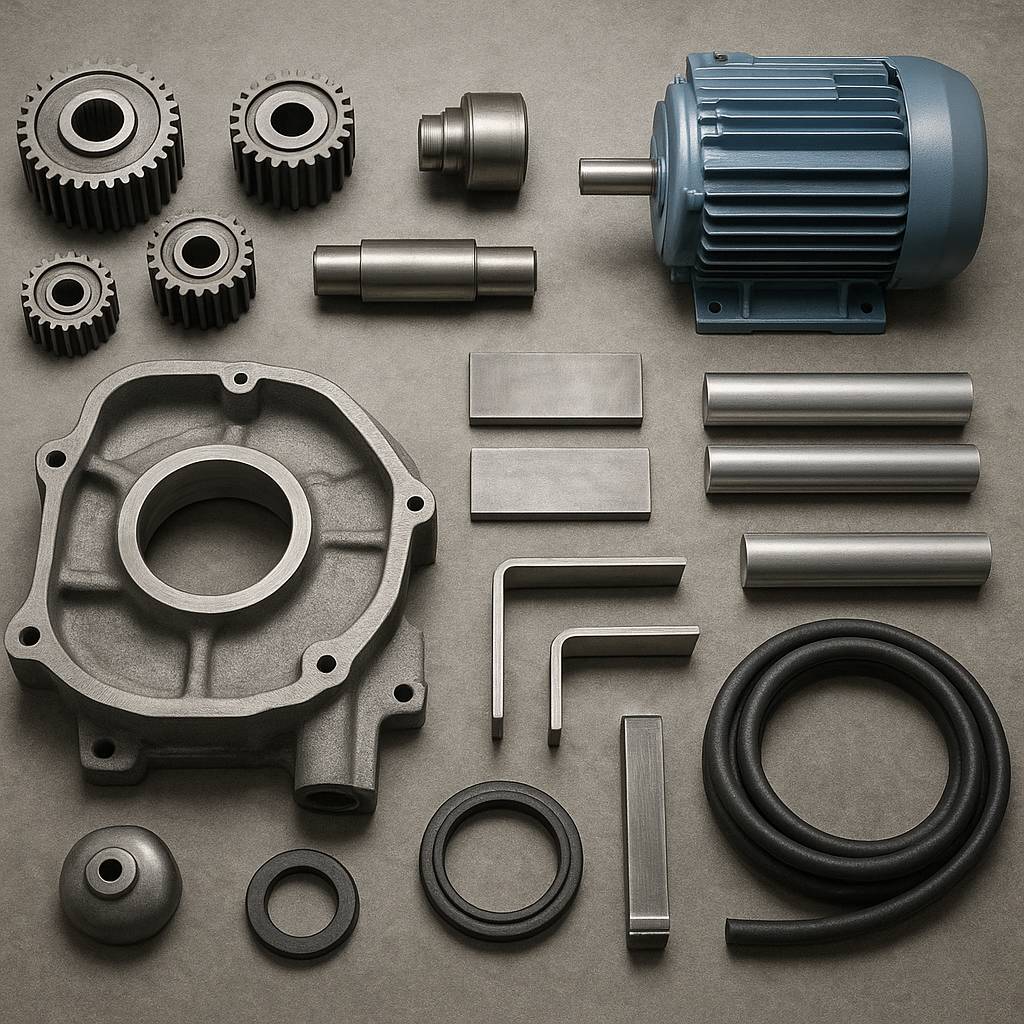

- Stator: część nieruchoma, zawiera uzwojenia zasilane prądem przemiennym;

- Wirnik: element wirujący, w asynchronicznym wykonany najczęściej jako klatka (aluminiowe pręty połączone pierścieniami), w synchronicznym – z magnesami trwałymi lub z uzwojeniami wzbudzenia;

- Łożyska: zapewniają precyzyjne podparcie wirnika;

- Kolektor lub pierścienie ślizgowe: występują przede wszystkim w silnikach z uzwojeniem wirnika;

- Obudowa: ochrona mechaniczna i chłodzenie.

Różnice w zasadzie pracy

Silnik asynchroniczny

W silniku asynchronicznym wirnik nie jest zasilany bezpośrednio. Prąd wirowy pojawia się w nim indukcyjnie dzięki zmianie pola magnetycznego generowanego przez stator. Kluczową cechą jest występowanie poślizgu – różnicy między teoretyczną prędkością synchroniczną a rzeczywistą prędkością wirnika. Bez poślizgu nie wystąpiłoby zjawisko indukcji, a tym samym moment obrotowy.

- Prędkość synchroniczna: Ns = 60·f/p, gdzie f – częstotliwość zasilania, p – liczba par biegunów.

- Poślizg s = (Ns – N)/Ns, zazwyczaj kilka procent.

- Moment rozruchowy: wysoki, choć mniejszy niż w silnikach z dodatkowym wzbudzeniem.

Silnik synchroniczny

Silnik synchroniczny wymaga zasilania dwóch układów: prąd przemienny trafia do statora, a stałe lub zmienne uzwojenie wirnika generuje stałe pole magnetyczne. Wirnik obraca się dokładnie z prędkością synchroniczną, co oznacza, że prędkość obrotowa nie ulega zmianie przy obciążeniu – o ile wystarczy momentu do pokonania oporów.

- Brak poślizgu: N = Ns.

- Wzbudzenie wirnika: magnesy trwałe lub prąd DC przez pierścienie ślizgowe.

- Maksymalna precyzja kontroli prędkości i pozycji.

Zastosowania praktyczne i dobór napędów

Przemysł ogólny

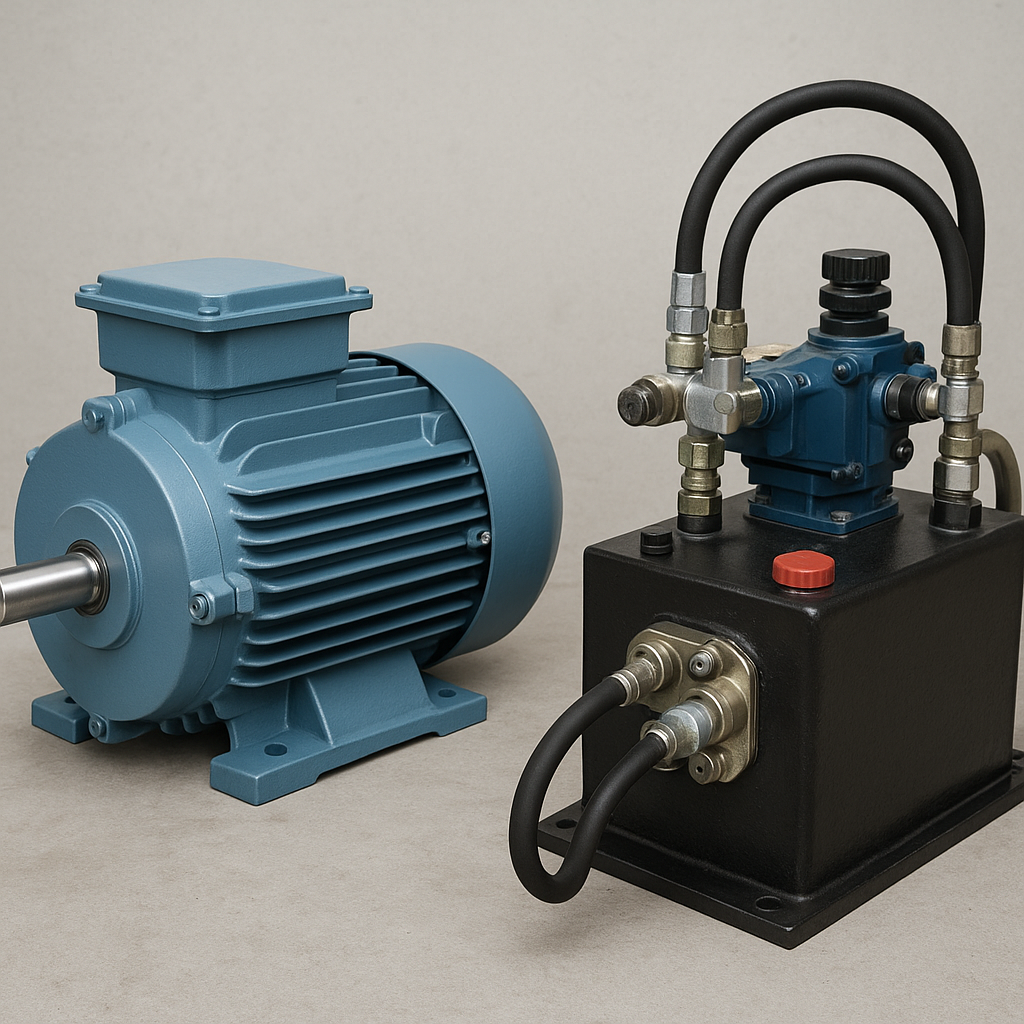

Silniki asynchroniczne dzięki swojej prostej budowie i niskim kosztom zakupu stanowią najpopularniejsze rozwiązanie w napędach pomp, wentylatorów czy podnośników. Wykorzystuje się je także w taśmach transportowych, w obróbce skrawaniem oraz maszynach pakujących.

- Wysoka niezawodność przy standardowym zasilaniu 400 V/50 Hz.

- Niskie wymagania konserwacyjne.

- Elastyczność – możliwość sterowania falownikiem.

Napędy precyzyjne i energetyka

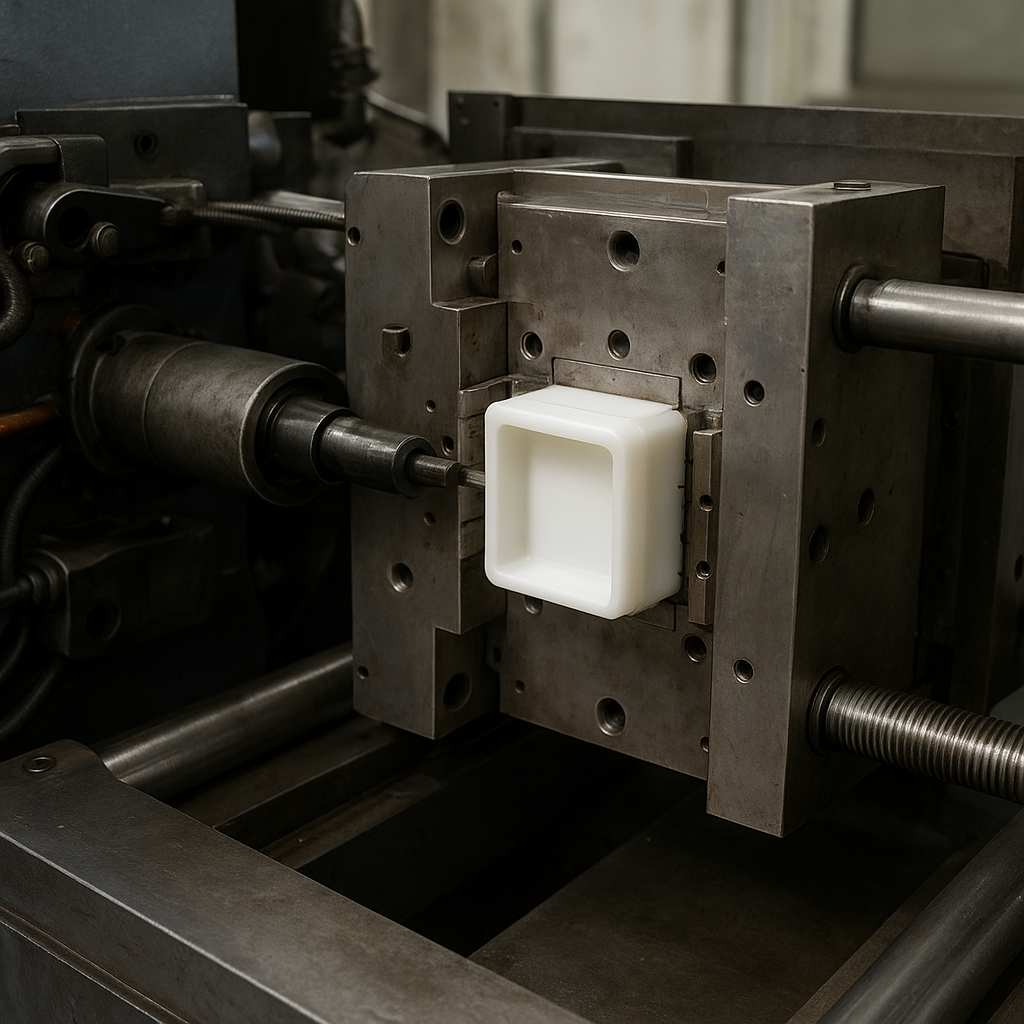

Silniki synchroniczne, zwłaszcza z magnesami trwałymi, znajdują zastosowanie w układach wymagających dokładnej kontroli prędkości i momentu, takich jak robotyka, przemysł lotniczy, elektrownie wiatrowe czy serwonapędy CNC. Dzięki stałej prędkości obrotowej i wysokiej efektywności energetycznej są również wykorzystywane w turbinach oraz generatorach synchronicznych.

- Precyzyjne sterowanie wektorowe (FOC).

- Możliwość pracy jako generator lub silnik.

- Wysoki koszt zakupu rekompensowany oszczędnościami eksploatacyjnymi.

Ekonomiczne i eksploatacyjne aspekty

Efektywność energetyczna

Silniki synchroniczne osiągają wyższą efektywność od asynchronicznych, zwłaszcza przy dużych mocach. W klasach IE3 i IE4 trudno osiągnąć podobne wartości w silnikach indukcyjnych bez zastosowania dodatkowych materiałów i zwiększenia rozmiarów uzwojeń.

- Silniki asynchroniczne: sprawność od 70% do 95%.

- Silniki synchroniczne: sprawność do 98%, szczególnie w zakresie wysokich obciążeń.

Konserwacja i niezawodność

Pod względem konserwacji silnik asynchroniczny wypada lepiej ze względu na brak skomplikowanego układu wzbudzenia. W silnikach synchronicznych konieczne jest okresowe kontrolowanie pierścieni ślizgowych, szczotek lub jakości magnesów trwałych. Oba typy wymagają regularnego smarowania łożysk i oczyszczania z zanieczyszczeń.

- Asynchroniczne: mniej elementów eksploatacyjnych, dłuższe odstępy serwisowe.

- Synchroniczne: większa liczba punktów kontroli, dokładniejsze procedury diagnostyczne.

Nowoczesne rozwiązania i perspektywy rozwoju

Sterowanie wektorowe i napędy hybrydowe

Wprowadzenie zaawansowanych sterowników falownikowych pozwala zbliżyć charakterystyki silnika asynchronicznego do silnika synchronicznego. Sterowanie wektorowe umożliwia niezależne kreowanie momentu i prędkości, co tworzy nowe możliwości w automatyce przemysłowej. Ponadto rozwijają się napędy hybrydowe, łączące cechy obu typów maszyn.

Materiały magnetyczne i ekologiczne trendy

Postęp w dziedzinie magnesów trwałych, takich jak neodymowe rzadkich ziem, wpływa na miniaturyzację i zwiększenie mocy jednostkowej silników synchronicznych. Jednocześnie rośnie znaczenie ekologii – mniejsze straty cieplne i mniejsza masa wpływają na redukcję zużycia surowców oraz emisję CO2 w całym cyklu życia urządzenia.

Przyszłość automatyzacji i sztucznej inteligencji

Inteligentne systemy diagnostyczne, bazujące na analizie drgań i pomiarze parametrów pracy, umożliwią przewidywanie awarii i optymalizację zużycia energii. Współpraca maszyn z chmurą obliczeniową oraz zastosowanie algorytmów uczenia maszynowego wpłynie na zwiększenie niezawodności i wydłużenie okresów międzyserwisowych.