Przegląd urządzeń do pomiaru siły i nacisku obejmuje szerokie spektrum technologii, które umożliwiają monitorowanie i kontrolę parametrów mechanicznych w wielu gałęziach przemysłu. Artykuł prezentuje klasyczne i nowoczesne rozwiązania, ich cechy charakterystyczne oraz praktyczne wskazówki dotyczące doboru odpowiedniego sprzętu.

Klasyczne czujniki tensometryczne

Budowa i zasada działania

Czujniki tensometryczne opierają się na zjawisku zmiany oporu elektrycznego pod wpływem odkształcenia materiału. Każdy element tensometryczny zawiera siatkę bardzo cienkich przewodników, które przy przyłożeniu siły wydłużają się lub kurczą, co prowadzi do zmian oporu. Pomiar tych zmian jest następnie przekształcany na wartość siły lub ciśnienia.

Zastosowania

Tensometry znajdują zastosowanie w:

- ważarkach przemysłowych,

- systemach testowania materiałów,

- maszynach do badań wytrzymałościowych,

- urządzeniach lekarskich do pomiaru sił mięśniowych.

Dzięki wysokiej precyzji tensometry są cenione tam, gdzie wymagana jest dokładność na poziomie kilku procent.

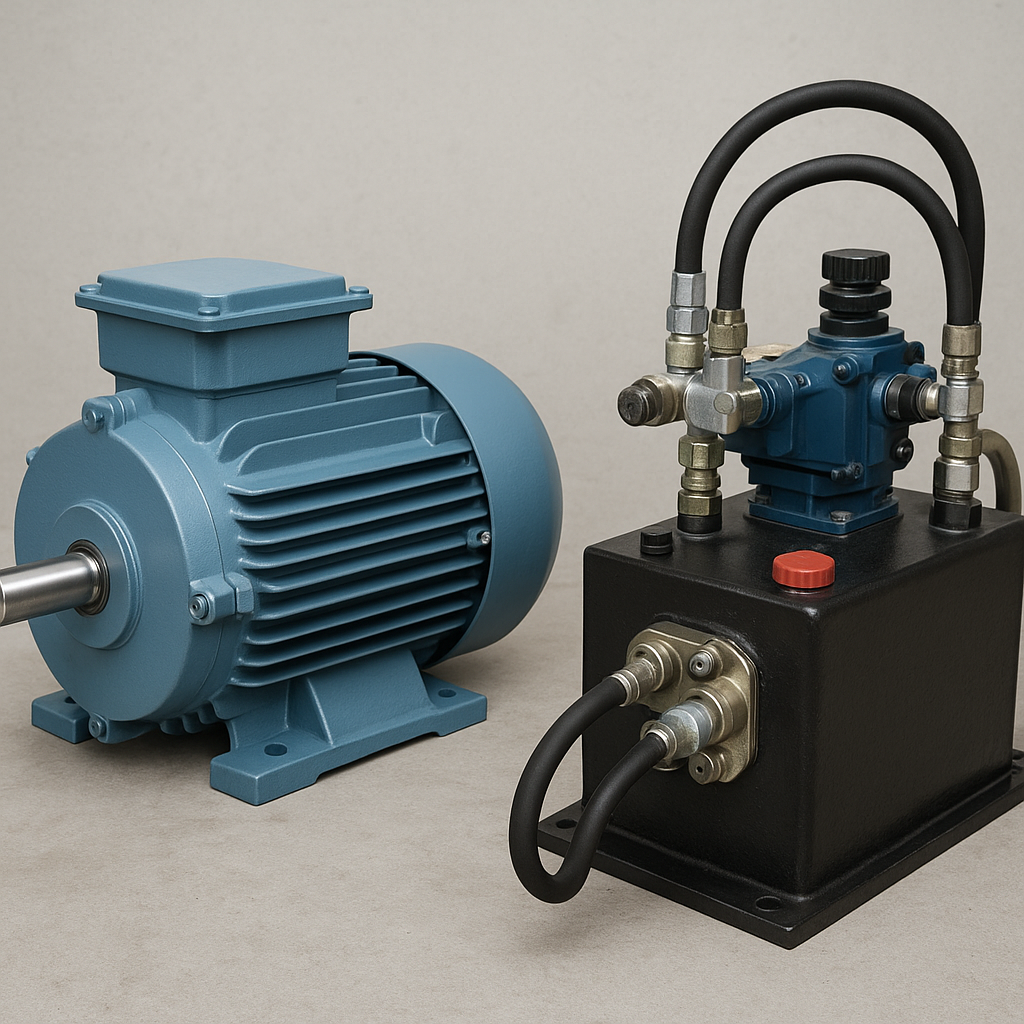

Układy hydrauliczne i pneumatyczne

Zasada działania

Systemy hydrauliczne i pneumatyczne wykorzystują odpowiednio ciecze lub gazy jako medium pomiarowe. Przez wzrost lub spadek ciśnienia w układzie przekazywana jest informacja o przyłożonym obciążeniu. W układach hydraulicznych zachodzi minimalne sprężanie cieczy, co przekłada się na dobrą liniowość charakterystyki pomiarowej.

Wady i zalety

Do głównych zalet należą:

- odporność na duże obciążenia dynamiczne,

- możliwość pracy w trudnych warunkach środowiskowych,

- łatwość integracji z maszynami przemysłowymi.

Wadami są natomiast:

- konieczność dbania o szczelność układu,

- możliwość wystąpienia zmian parametrów pod wpływem temperatury,

- większe wymagania konserwacyjne.

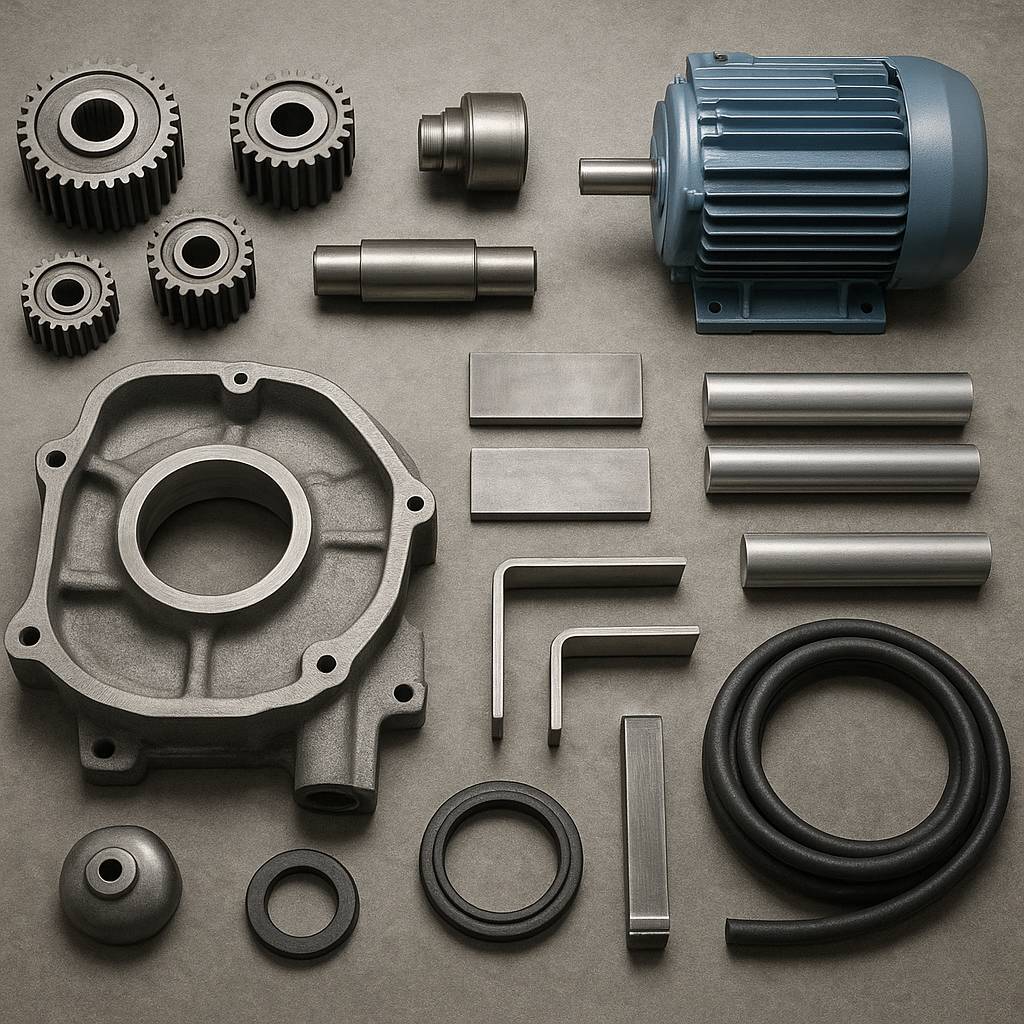

Elektroniczne przetworniki siły i ciśnienia

Typy i specyfikacje

Nowoczesne przetworniki elektroniczne łączą czujniki tensometryczne lub piezoelektryczne z układami scalonymi realizującymi wzmacnianie sygnału i jego cyfrową transmisję. W zależności od zastosowania dostępne są modele z:

- interfejsem 4–20 mA,

- protokołem HART,

- wysokonapięciowymi wyjściami analogowymi,

- cyfrowymi magistralami fieldbus.

Dzięki wbudowanej kalibracji i kompensacji temperaturowej zapewniają stabilność pomiarów nawet w szerokim zakresie warunków pracy.

Integracja z systemami automatyzacji

Przetworniki elektroniczne często są wyposażane w protokoły komunikacyjne umożliwiające łatwe podłączenie do systemów SCADA i PLC. Ich zaletą jest:

- zdalny dostęp do parametrów pomiarowych,

- możliwość skonfigurowania alarmów,

- archiwizacja danych for diagnostyki trendów.

Przy wdrożeniu warto zwrócić uwagę na kompatybilność protokołów i zabezpieczenia przed zakłóceniami elektromagnetycznymi.

Kluczowe cechy doboru i eksploatacji

Wybierając urządzenie do pomiaru siły czy ciśnienia, należy rozważyć następujące kryteria:

- Zakres pomiarowy – dobranie czujnika do maksymalnych i minimalnych wartości obciążenia.

- Dokładność – tolerancja błędu powinna być dostosowana do wymagań aplikacji.

- Środowisko pracy – wpływ temperatury, wilgotności i zanieczyszczeń na trwałość i stabilność.

- Odporność mechaniczna – wytrzymałość na przeciążenia i wibracje.

- Kompatybilność z systemami sterowania i nadzoru.

Kluczową rolę odgrywa regularna kalibracja oraz kontrola stanu technicznego. Zapewnienie odpowiednich procedur serwisowych wydłuża okres eksploatacji i poprawia niezawodność.

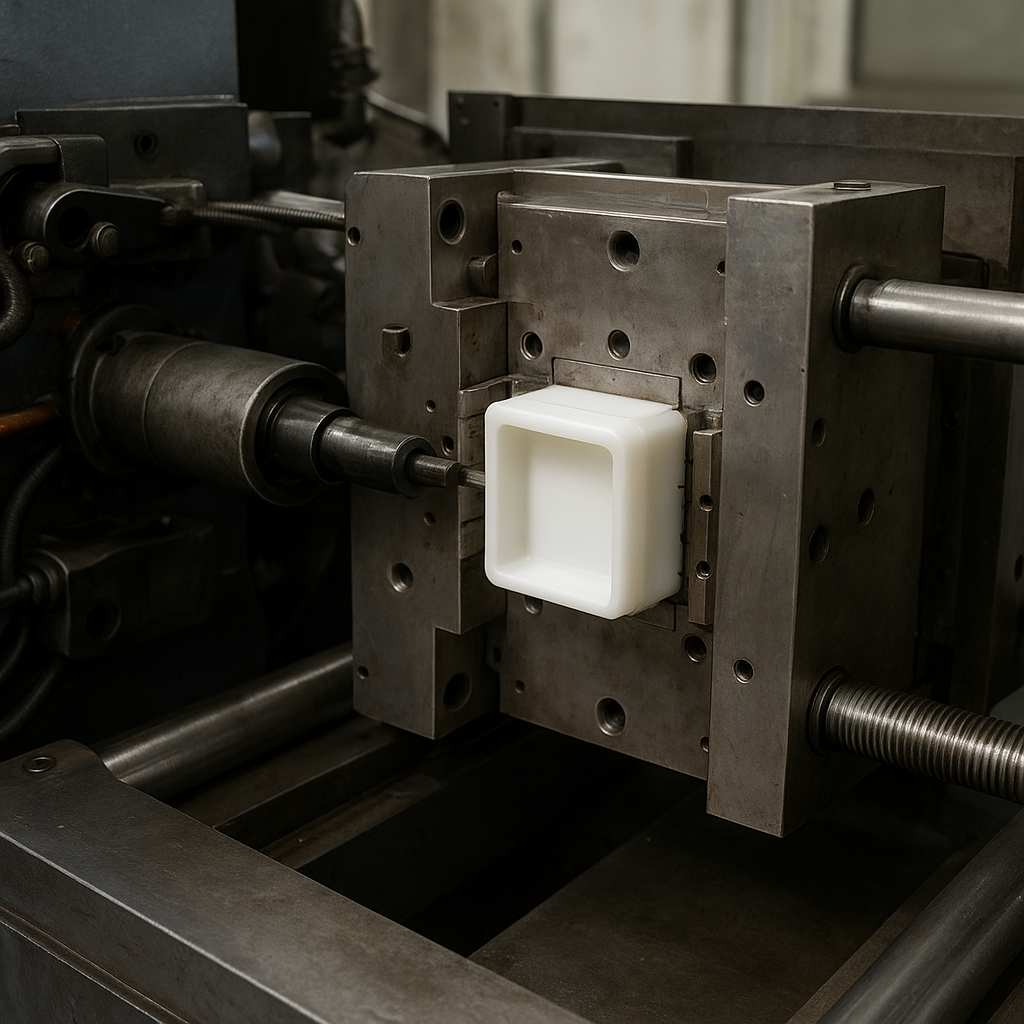

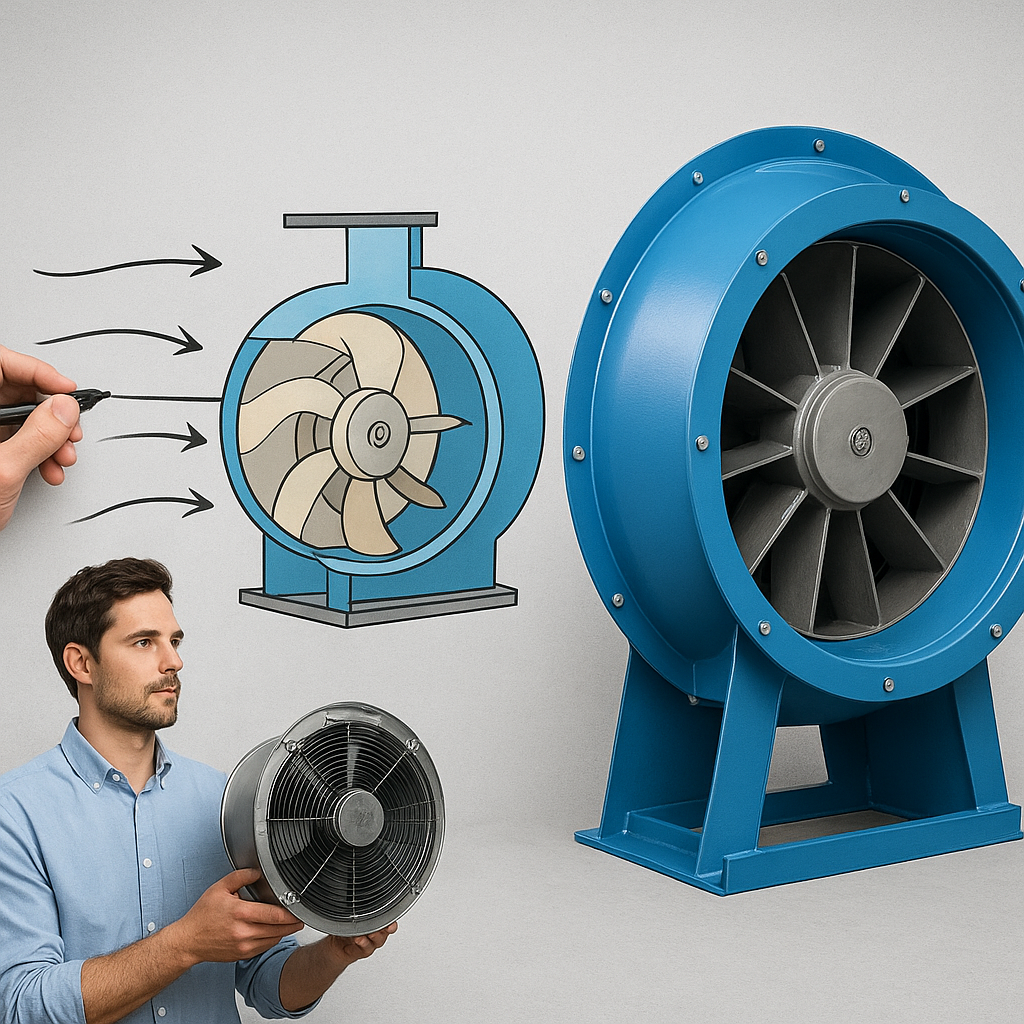

Nowe trendy i innowacje

W ostatnich latach rozwija się wiele kierunków związanych z pomiarami siły i ciśnienia:

- miniaturyzacja czujników – umożliwiająca montaż w ograniczonych przestrzeniach,

- technologie bezprzewodowe – eliminacja kabli przy zachowaniu precyzji pomiaru,

- czujniki MEMS – integracja układów mikroelektroniki i mikromechaniki,

- analiza danych w czasie rzeczywistym – wsparcie dla predictive maintenance,

- materiały kompozytowe – poprawa wytrzymałości i odporności chemicznej.

Dynamiczny rozwój branży automatyki przemysłowej oraz potrzeba coraz wyższej precyzji stawiają wyzwania przed producentami i użytkownikami urządzeń pomiarowych. Wybór optymalnego rozwiązania wymaga analizy specyfiki aplikacji, środowiska pracy oraz dostępnych technologii.