Przegląd maszyn do obróbki blach prezentuje szeroki wachlarz urządzeń wykorzystywanych w przemyśle metalowym, pozwalających na precyzyjne kształtowanie materiału o różnej grubości i właściwościach. W artykule omówione zostaną główne typy maszyn, wykorzystywane technologie oraz kryteria doboru wyposażenia. Czytelnik znajdzie tu informacje na temat zalet poszczególnych rozwiązań, jak również wskazówki dotyczące integracji urządzeń w zakładzie produkcyjnym.

Klasyfikacja maszyn do obróbki blach

Maszyny do obróbki blach można podzielić według rodzaju procesu technologicznego, w jakim uczestniczą. Każda grupa urządzeń ma swoje specyficzne zastosowanie i wymaga od operatora innego poziomu kompetencji. Poniżej przedstawiono najważniejsze kategorie:

- Cięcie – urządzenia służące do rozdzielania arkuszy blachy na mniejsze elementy;

- Gięcie – prasy krawędziowe i zaginarki zmieniające kształt materiału;

- Wykrawanie i tłoczenie – prasy mechaniczne oraz hydrauliczne formujące detale o określonym kształcie;

- Zgrzewanie – stanowiska łączące elementy blachy za pomocą różnych technik spawalniczych;

- Obróbka powierzchniowa – linie do piaskowania, malowania i powlekania ochronnego.

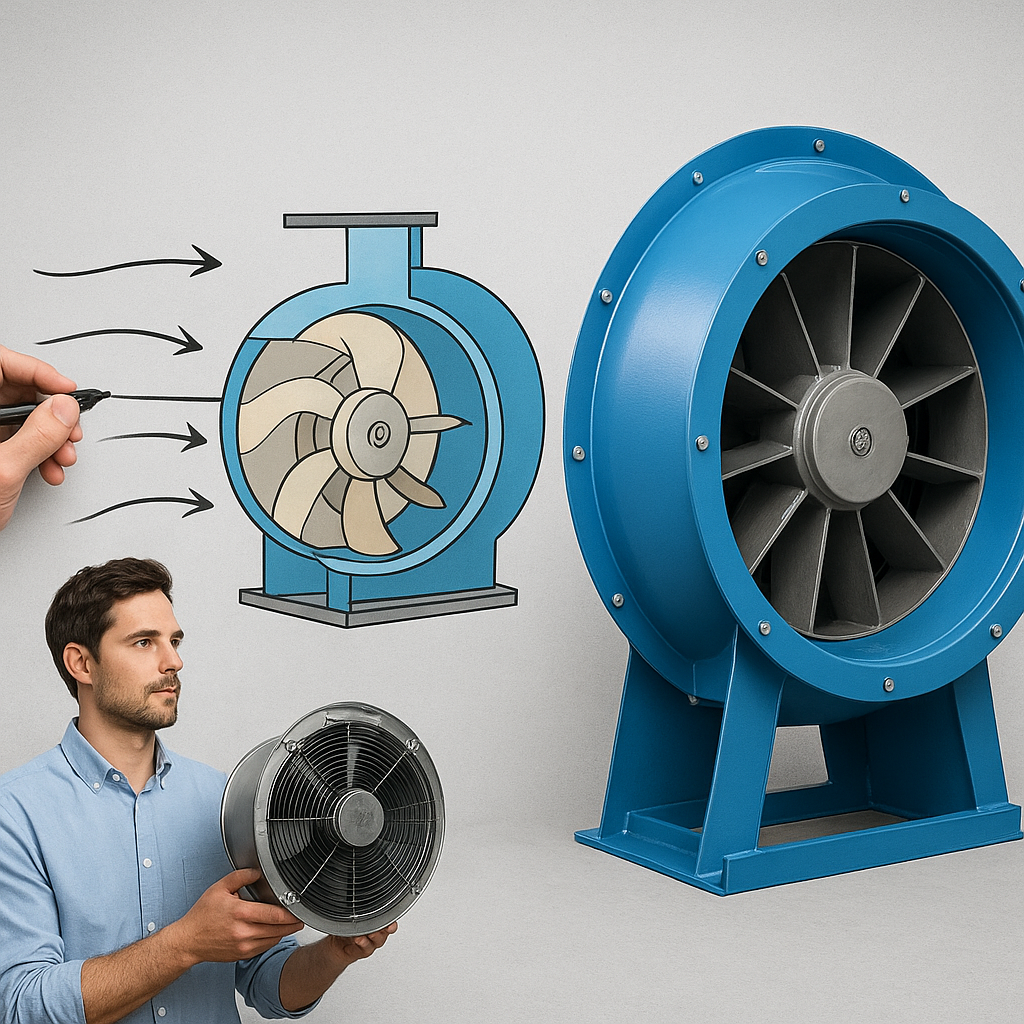

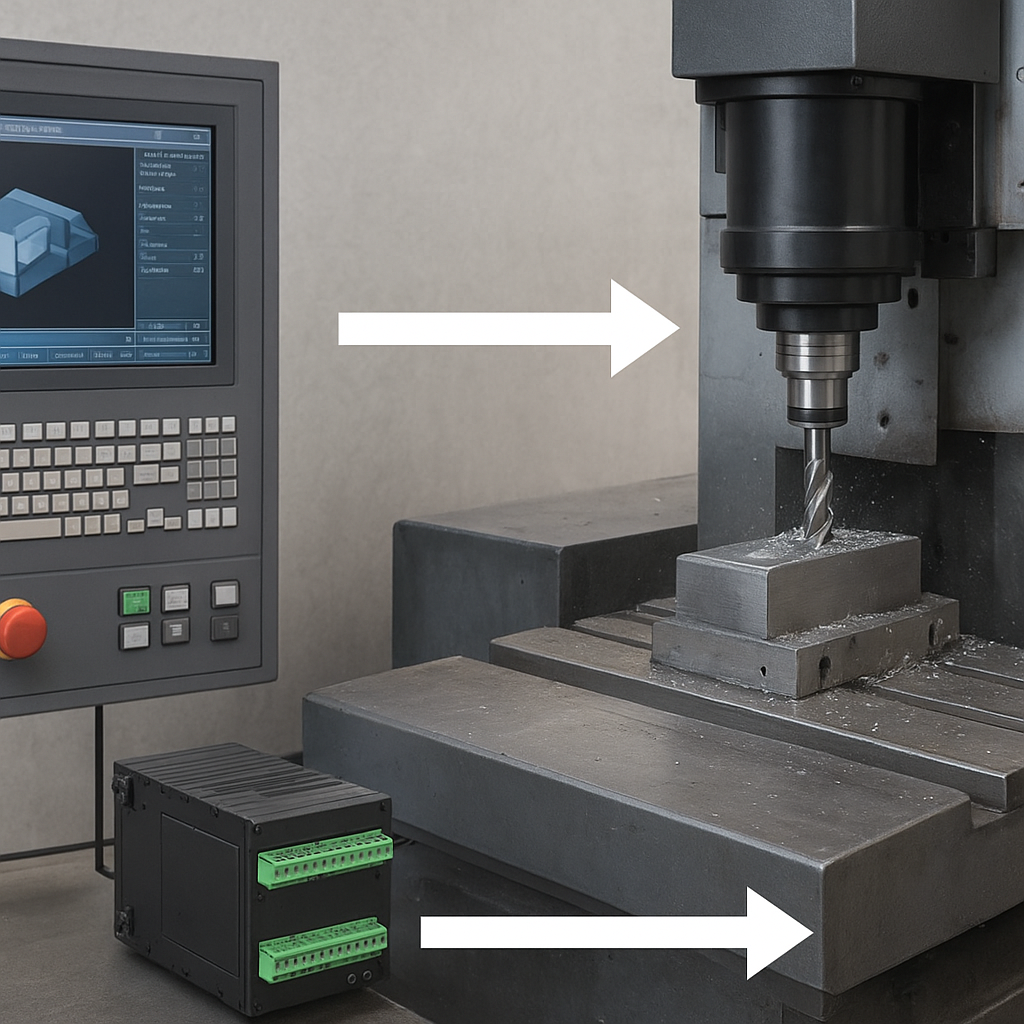

W każdej kategorii możemy wyróżnić tradycyjne rozwiązania manualne oraz nowoczesne, zintegrowane systemy sterowane numerycznie (CNC). Rozwój automatyzacji sprawił, że coraz większą popularność zdobywają maszyny zintegrowane w całe linie produkcyjne, minimalizujące udział ręczny i ryzyko błędów.

Technologie i procesy obróbcze

Proces obróbki blach obejmuje szereg etapów, w których wykorzystywane są różne technologie. Wybór właściwego rozwiązania zależy od wymagań co do dokładności, powtarzalności oraz czasu realizacji zlecenia. Poniżej opisano kluczowe metody:

Cięcie laserowe

Cięcie laserowe wyróżnia się wysoką precyzją oraz stosunkowo niewielką strefą wpływu ciepła. Maszyny laserowe umożliwiają wycinanie skomplikowanych kształtów oraz otworów o bardzo małych średnicach. Główne zalety to:

- niska odkształcalność elementów,

- możliwość pracy z różnymi stopami stali, aluminium czy miedzi,

- wysoka prędkość cięcia przy cienkich blachach.

Cięcie plazmowe i wodne

Plazma i cięcie strumieniem wody z dodatkiem ścierniwa to alternatywy dla laserów, szczególnie przy bardzo grubych materiałach. Cięcie plazmowe jest szybsze przy większej grubości, ale generuje szerszą strefę wpływu cieplnego. Natomiast cięcie wodne nie powoduje odkształceń termicznych i może przecinać wielowarstwowe zestawy blach.

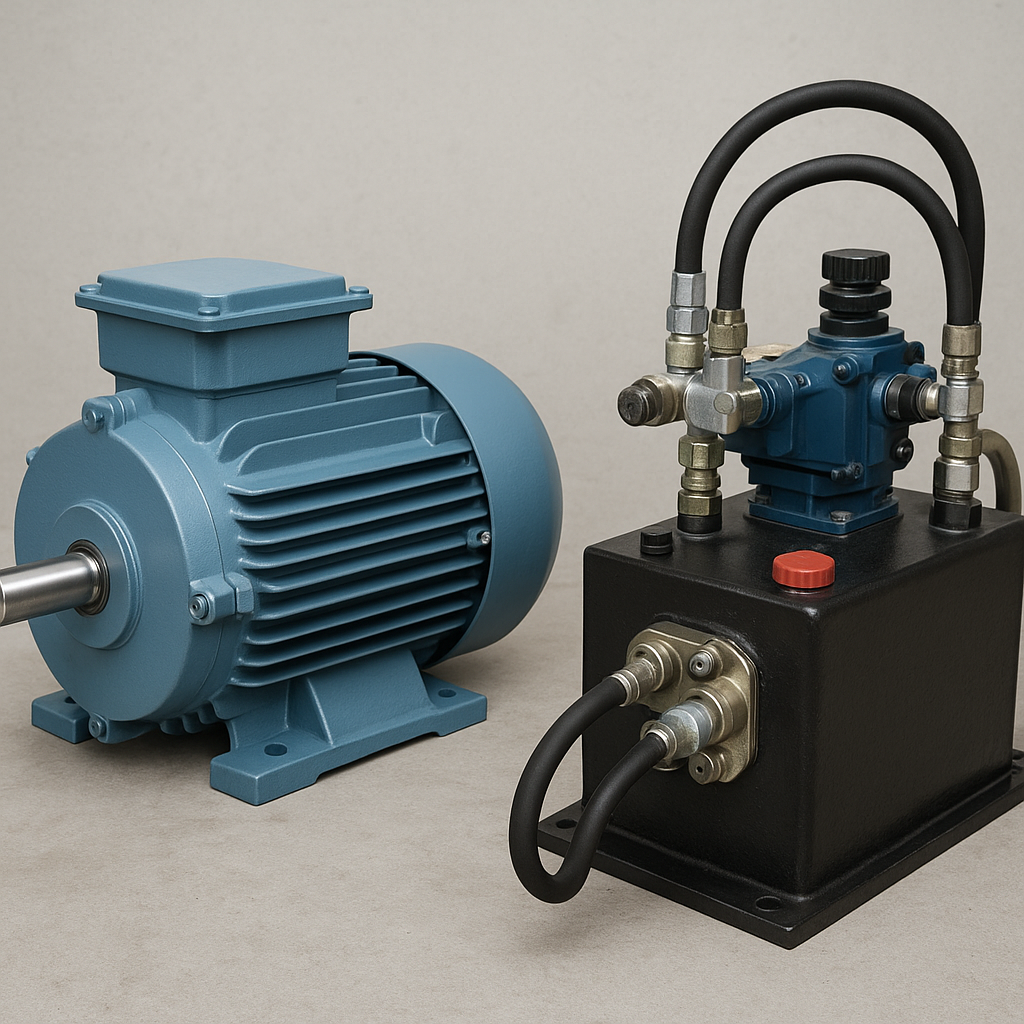

Gięcie mechaniczne i hydromechaniczne

Gięcie odbywa się głównie na prasach krawędziowych z matrycami o różnych profilach. Nowoczesne urządzenia CNC pozwalają programować parametry zagięcia z wielką dokładnością. Alternatywą są prasy hydromechaniczne, oferujące zmienny profil nacisku, co przekłada się na lepszą jakość zagięcia i mniejsze odkształcenia.

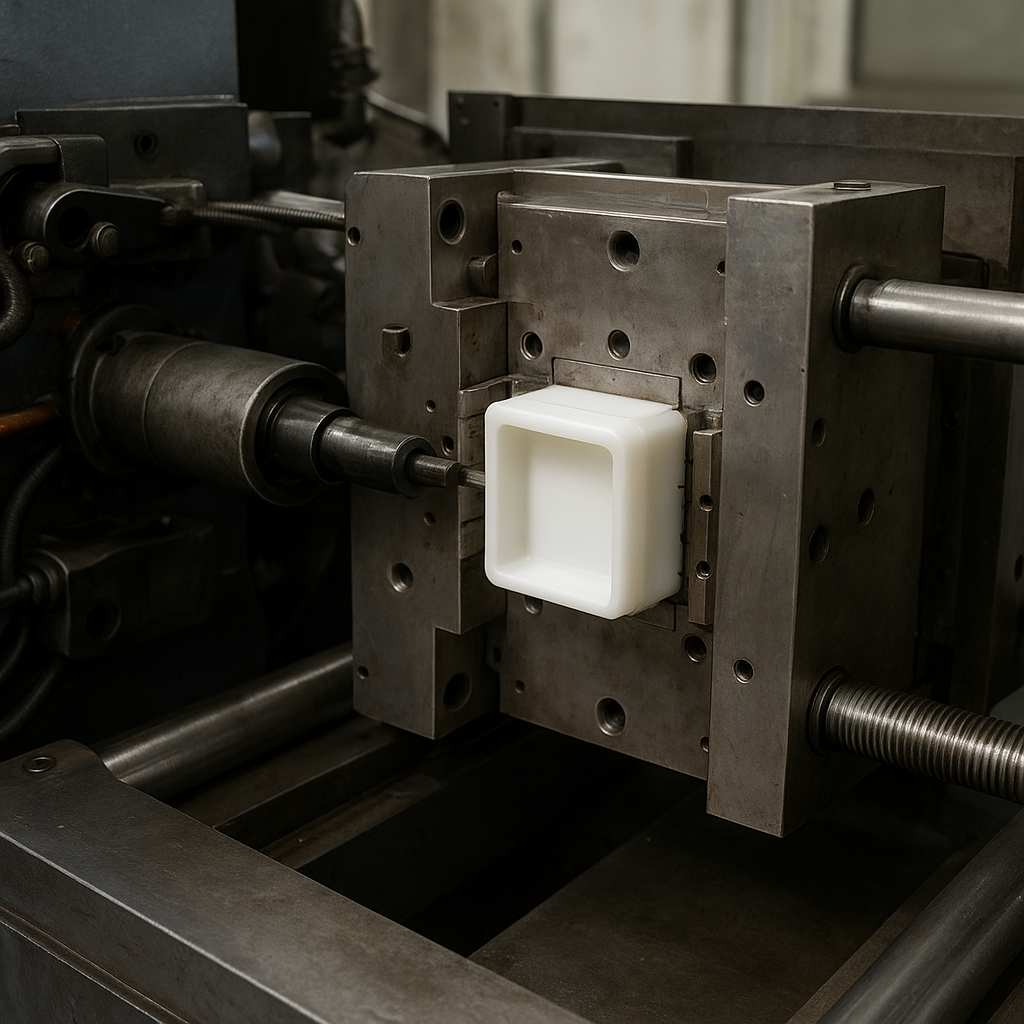

Tłoczenie i wykrawanie

Prasy tłoczące umożliwiają szybką produkcję dużych serii elementów o skomplikowanych kształtach. Wykrawanie to proces usuwania naddatku materiału zgodnie z zaprojektowanym wzorem. W zależności od siły prasy możemy uzyskiwać detale o grubości od kilkudziesięciu mikrometrów do kilkunastu milimetrów.

Czynniki wpływające na wybór urządzeń

Dobór maszyn do obróbki blach powinien uwzględniać wiele aspektów, które wpływają na efektywność i rentowność produkcji:

- Wydajność – ilość detali w jednostce czasu;

- Dokładność – tolerancja wymiarowa i powtarzalność;

- Elastyczność – możliwość szybkiej zmiany produkcji;

- Bezpieczeństwo – zabezpieczenia i systemy awaryjnego zatrzymania;

- Koszty eksploatacji – zużycie energii, narzędzi, koszty serwisu;

- Możliwości rozbudowy i integracji z systemami ERP czy MES.

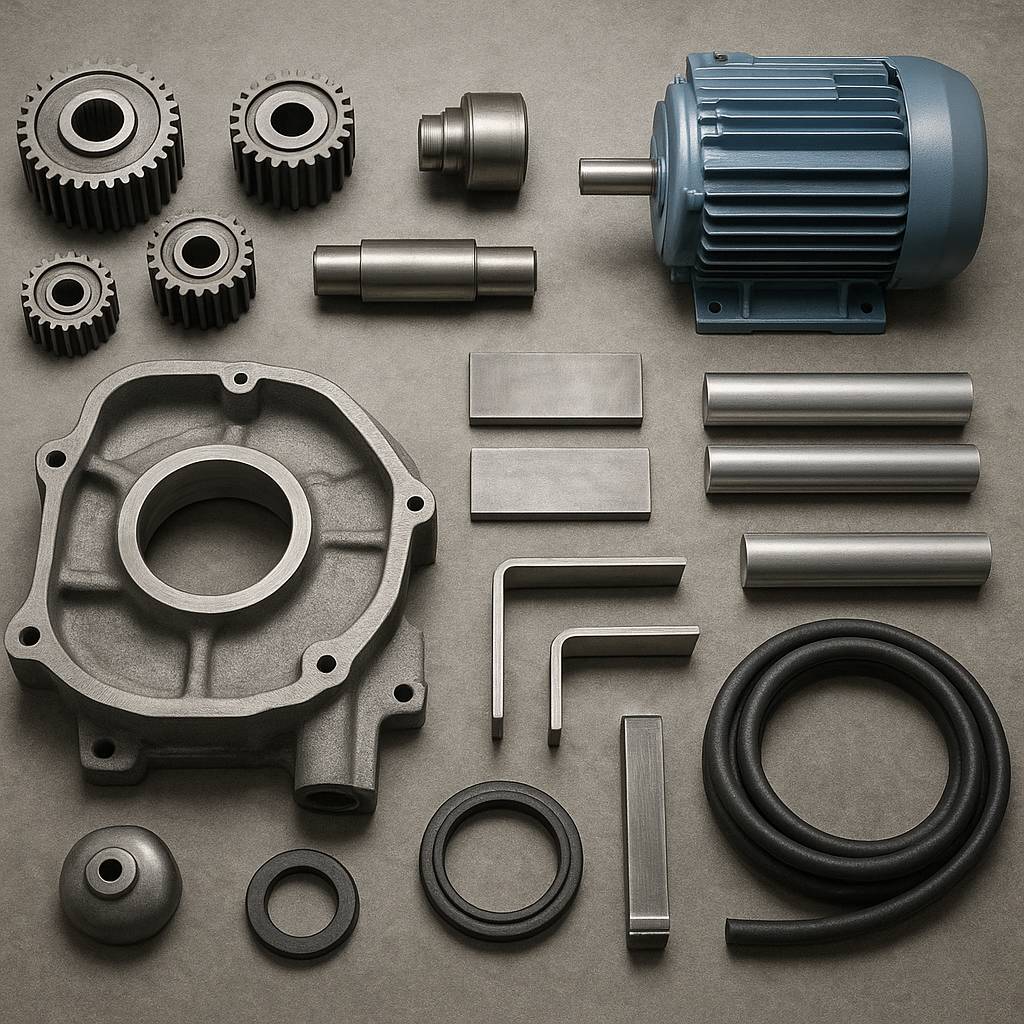

Przy planowaniu inwestycji warto zwrócić uwagę na dostępność części zamiennych i poziom wsparcia technicznego oferowanego przez producenta. Nowoczesne parki maszynowe coraz częściej wyposażane są w systemy monitorowania pracy poszczególnych urządzeń, co umożliwia prognozowanie usterek i minimalizację przestojów.

Przyszłość branży i nowe trendy

Obróbka blach staje się coraz bardziej zaawansowana dzięki rozwojowi technologii cyfrowych i inteligentnych rozwiązań. Kluczowe kierunki zmian to:

- Zastosowanie sztucznej inteligencji i uczenia maszynowego do optymalizacji parametrów cięcia i gięcia.

- Wdrożenie robotów do załadunku i rozładunku arkuszy, co podnosi wydajność i bezpieczeństwo pracy.

- Technologie przyrostowe (druk 3D metalu) jako uzupełnienie procesów konwencjonalnych.

- Internet Rzeczy (IoT) umożliwiający zdalne monitorowanie stanu maszyn i analizę big data.

- Ekologiczne rozwiązania, redukujące zużycie energii oraz emisję zanieczyszczeń podczas cięcia i spawania.

Integracja maszyn do obróbki blach w inteligentne fabryki pozwoli w przyszłości na osiągnięcie wyższego poziomu automatyzacji i elastycznego dostosowywania produkcji do zmieniających się potrzeb rynku. Rozwiązania typu “Industry 4.0” zmieniają podejście do planowania procesów i zarządzania zasobami, co przyczynia się do zwiększenia konkurencyjności zakładów produkcyjnych.