Efektywne smarowanie to fundament niezawodności urządzeń przemysłowych. Odpowiednio dobrane i aplikowane środki smarne potrafią znacząco wydłużyć żywotność łożysk, przekładni czy siłowników, minimalizując przestoje i koszty konserwacji. W artykule przedstawiono najważniejsze aspekty związane z doborem smarów, technikami ich aplikacji oraz sposobami kontroli procesów smarowania.

Kluczowe kryteria wyboru smarów

Dokonując wyboru odpowiedniego środka smarnego, należy zwrócić uwagę na kilka właściwości decydujących o skuteczności i trwałości powłoki smarnej:

- Lepkość – dobór lepkości zgodnej z prędkością obrotową i obciążeniem danego elementu.

- Stabilność termiczna – odporność na wysokie temperatury, chroniąca przed rozwarstwianiem i zjawiskiem wzrostu ciśnienia pary roboczej.

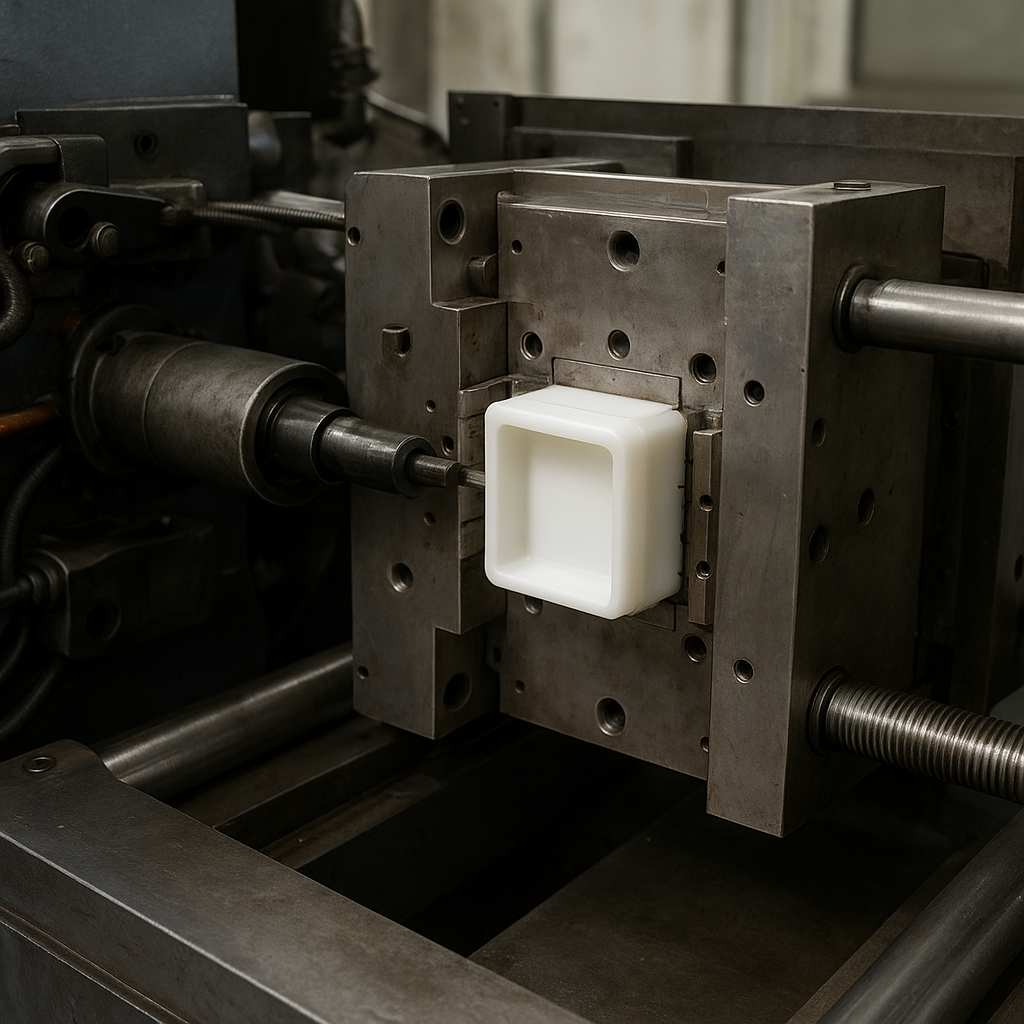

- Odporność na kontaminację – zapobieganie degradacji smaru pod wpływem wody, pyłów i substancji chemicznych.

- Odporność na utlenianie – ochrona przed powstawaniem osadów i nagarów.

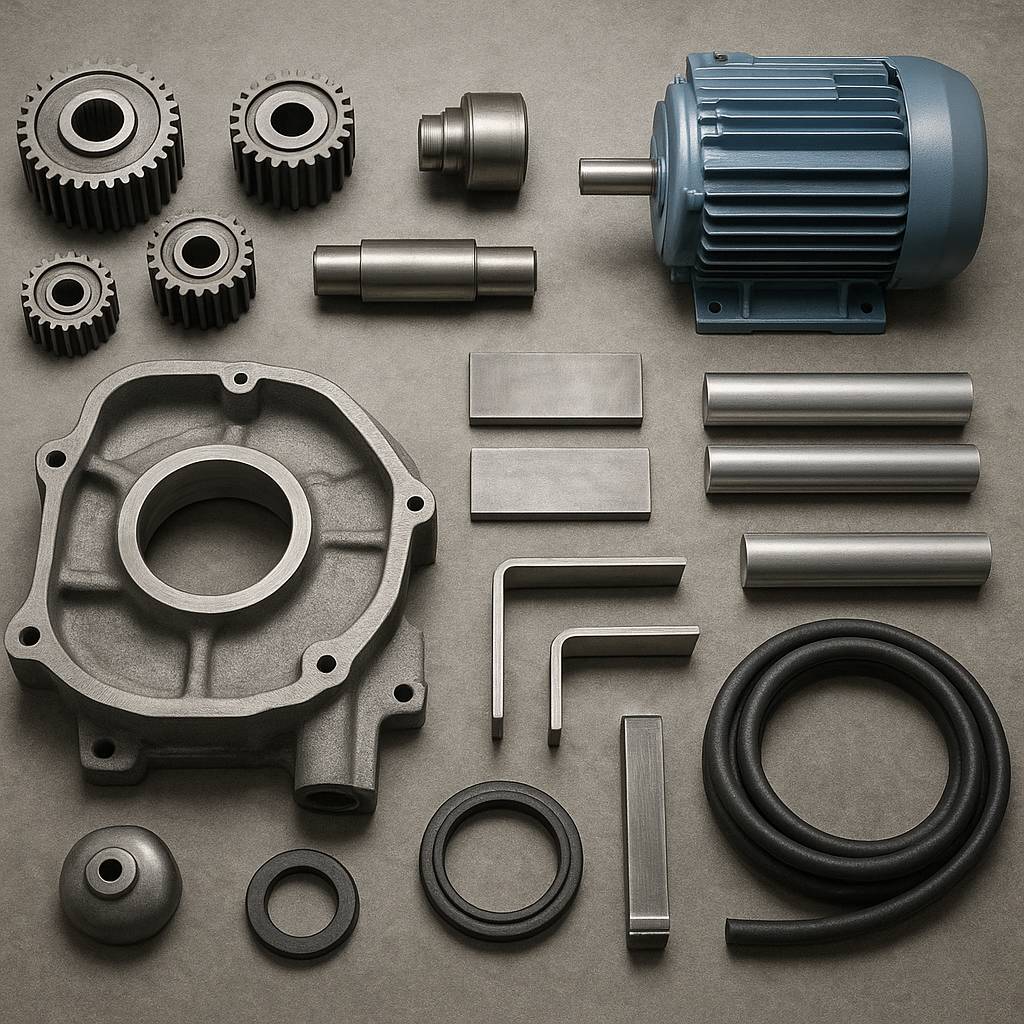

- Kompatybilność materiałowa – zgodność smaru z uszczelnieniami i metalami użytymi w maszynie.

W praktyce wybór często sprowadza się do analizy kart charakterystyki (MSDS) oraz wyników testów laboratoryjnych, takich jak test nośności Falex czy pomiar konsystencji wg NLGI. Dzięki temu można precyzyjnie określić, który preparat zapewni optymalną ochronę w danych warunkach pracy.

Techniki aplikacji smaru

Wybór metody nanoszenia smaru ma bezpośredni wpływ na jego skuteczność. Do najpopularniejszych technik należą:

Ręczne smarowanie za pomocą smarownicy

- Prosta obsługa – idealna do niewielkich punktów smarnych.

- Wymaga regularnej kontroli ilości podawanego smaru.

- Ryzyko nadmiernej lub niedostatecznej ilości smaru.

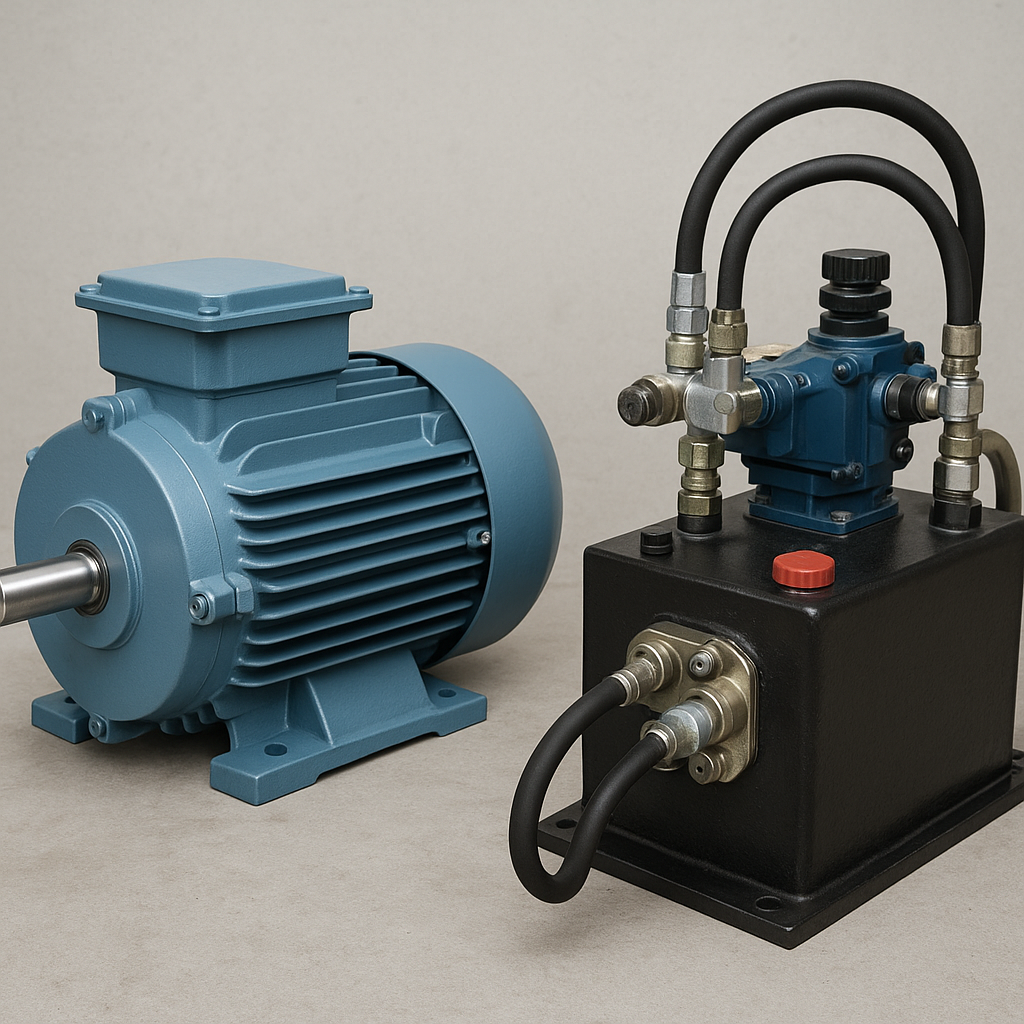

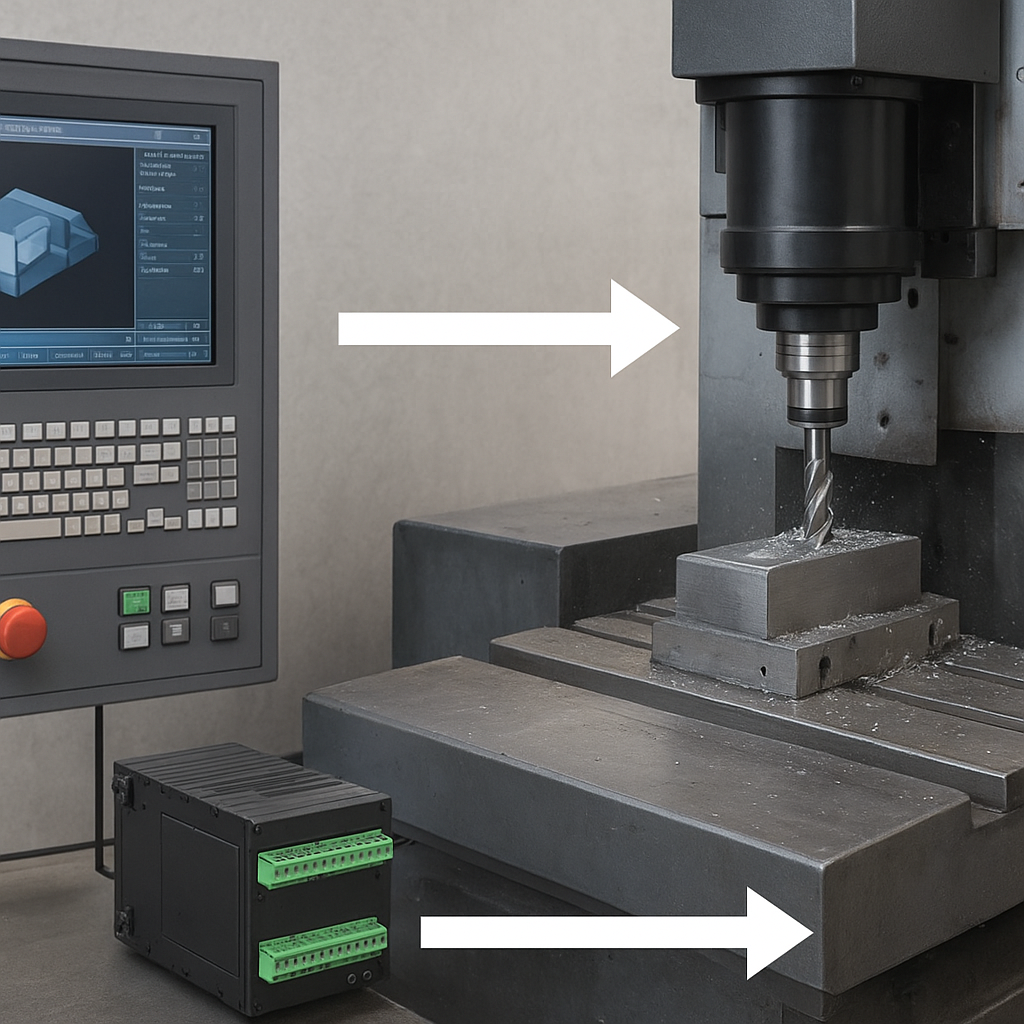

Systemy centralnego smarowania

- System centralnego smarowania – automatyczne dozowanie smaru do wielu punktów jednocześnie.

- Stały nadzór oraz programowalne dawki.

- Redukcja błędów operatora i poprawa precyzji dozowania.

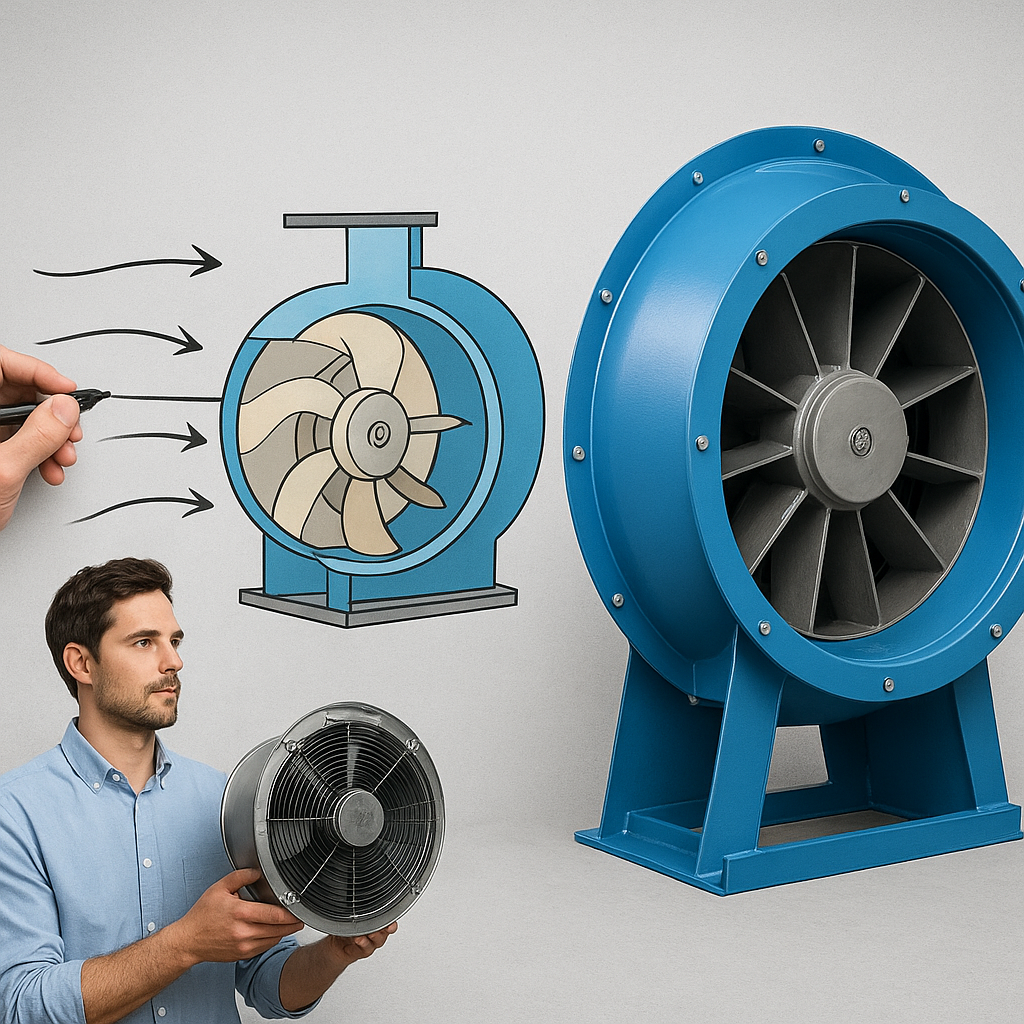

Smary w postaci sprayu i oleje rozpylane

- Skuteczne w miejscach trudno dostępnych.

- Dobra penetracja złączy gwintowanych i łańcuchów.

- Użycie w niskich temperaturach oraz do konserwacji punktowej.

Inwestycja w nowoczesne urządzenia do centralnego smarowania przekłada się na wyższą wydajność oraz ograniczenie zużycia materiałów eksploatacyjnych.

Harmonogramy smarowania i monitorowanie stanu

Regularność jest kluczem do sukcesu. Opracowanie i przestrzeganie harmonogramów konserwacji pozwala uniknąć przedwczesnych awarii:

- Ustalenie częstotliwości smarowania na podstawie warunków pracy (temperatura, prędkość, obciążenie).

- Wprowadzenie elektronicznych kart przeglądów, rejestrujących daty i ilości dozowanego smaru.

- Monitorowanie parametrów pracy maszyn, takich jak temperatura łożysk czy drgania.

Dodatkowo kluczowe jest prowadzenie analizy oleju i smaru, polegającej na okresowej ocenie poziomu zużycia, zanieczyszczeń i właściwości fizykochemicznych. Dzięki temu można wykryć wczesne objawy degradacji mechanizmów i zaplanować interwencję zanim dojdzie do uszkodzeń.

Najczęstsze błędy i ich unikanie

Nieprawidłowe działania w obszarze smarowania prowadzą do znacznych strat czasu i środków. Do najczęściej spotykanych problemów należą:

- Overgreasing – nadmierne smarowanie powoduje gromadzenie się ciepła i wypłukiwanie smaru.

- Mieszanie różnych typów smarów – może prowadzić do rozwarstwienia i utraty właściwości smarnych.

- Brak czystości punktu smarowania – wprowadzenie zanieczyszczeń podczas aplikacji.

- Pominięcie lub opóźnienie przeglądów – brak danych o stanie technicznym elementów.

Aby zminimalizować ryzyko błędów, warto przeprowadzać szkolenia personelu, wdrożyć procedury zgodne z normą ISO 12925-1 oraz wykorzystywać tylko certyfikowane smary od renomowanych producentów.