Analiza różnic między tokarką konwencjonalną a tokarką CNC pozwala zrozumieć, jak wybór odpowiedniego urządzenia wpływa na wydajność, koszty i jakość gotowych detali. W poniższym artykule omówione zostaną kluczowe aspekty budowy, parametrów technicznych oraz zastosowań obu technologii.

Definicja i budowa tokarek

Podstawy tokarki konwencjonalnej

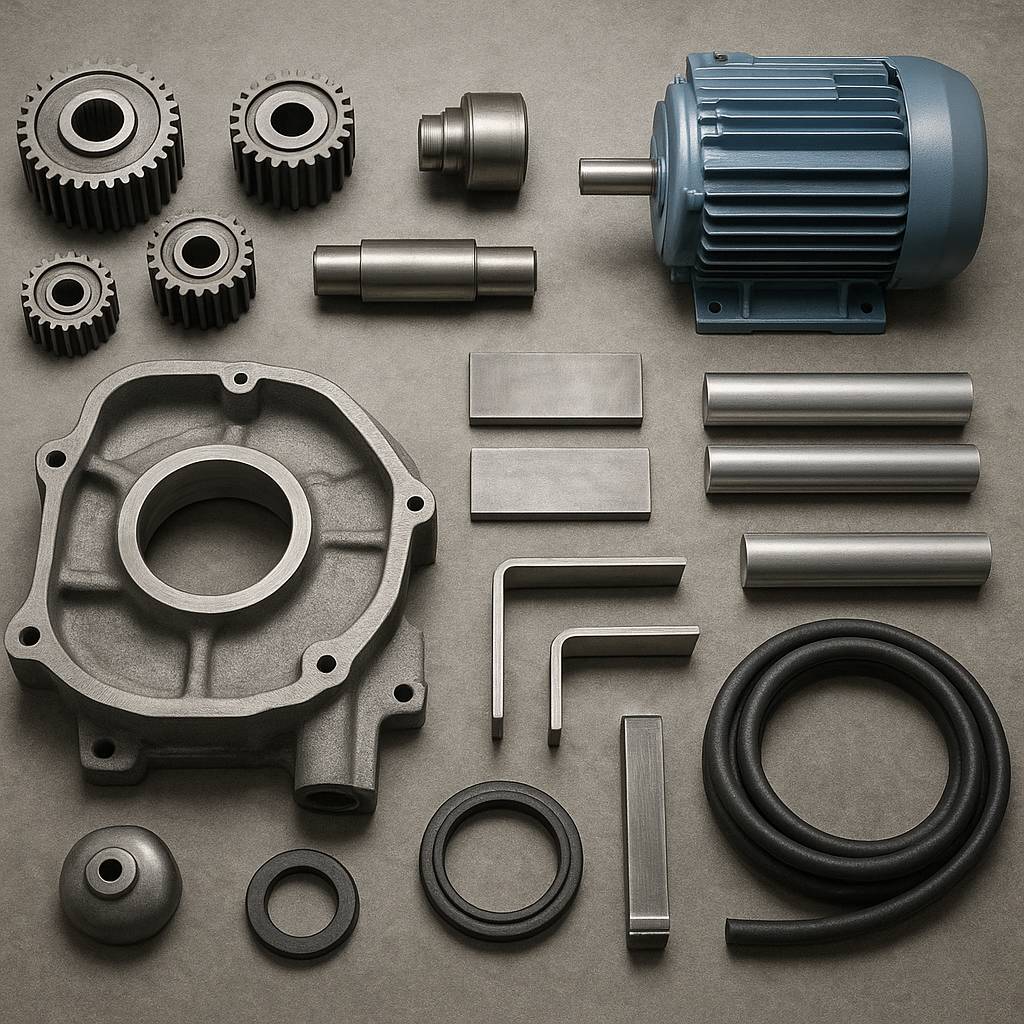

Tokarka konwencjonalna to maszyna sterowana ręcznie, w której operator wykonuje ruchy posuwowe i obrotowe za pomocą dźwigni i pokręteł. W tej konstrukcji najważniejsze elementy to:

- Łożysko wrzeciona – zapewnia stabilność i redukcję wibracji.

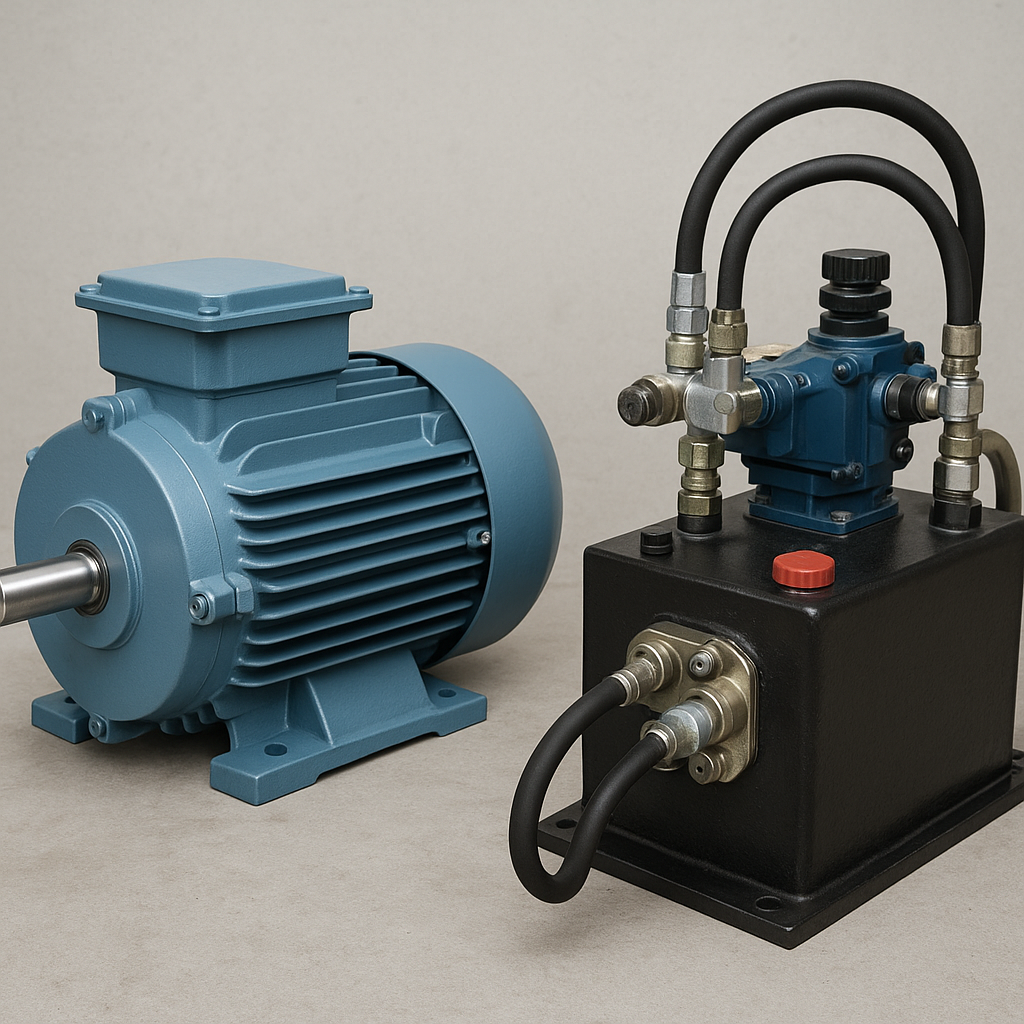

- Układ posuwu – mechaniczny lub hydrauliczny, odpowiedzialny za ruch ostrza.

- Koniec wrzeciona – najczęściej z uchwytem szybkowym lub Morse’a.

- Stół jezdny – umożliwia przesuw suportu wzdłuż osi X i Z.

Obsługa wymaga dużego doświadczenia operatora, który dobiera parametry skrawania, reaguje na zmienne warunki obróbki i ręcznie wprowadza poprawki.

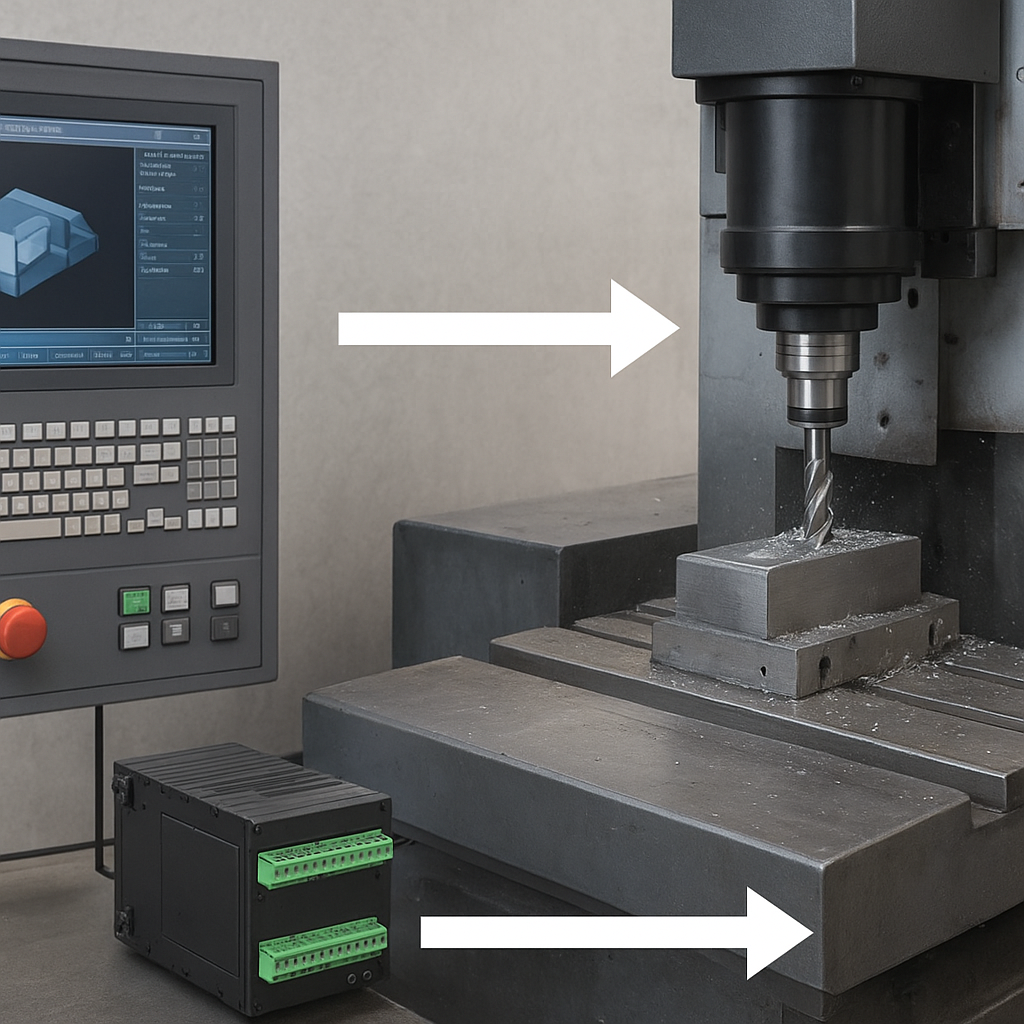

Charakterystyka tokarki CNC

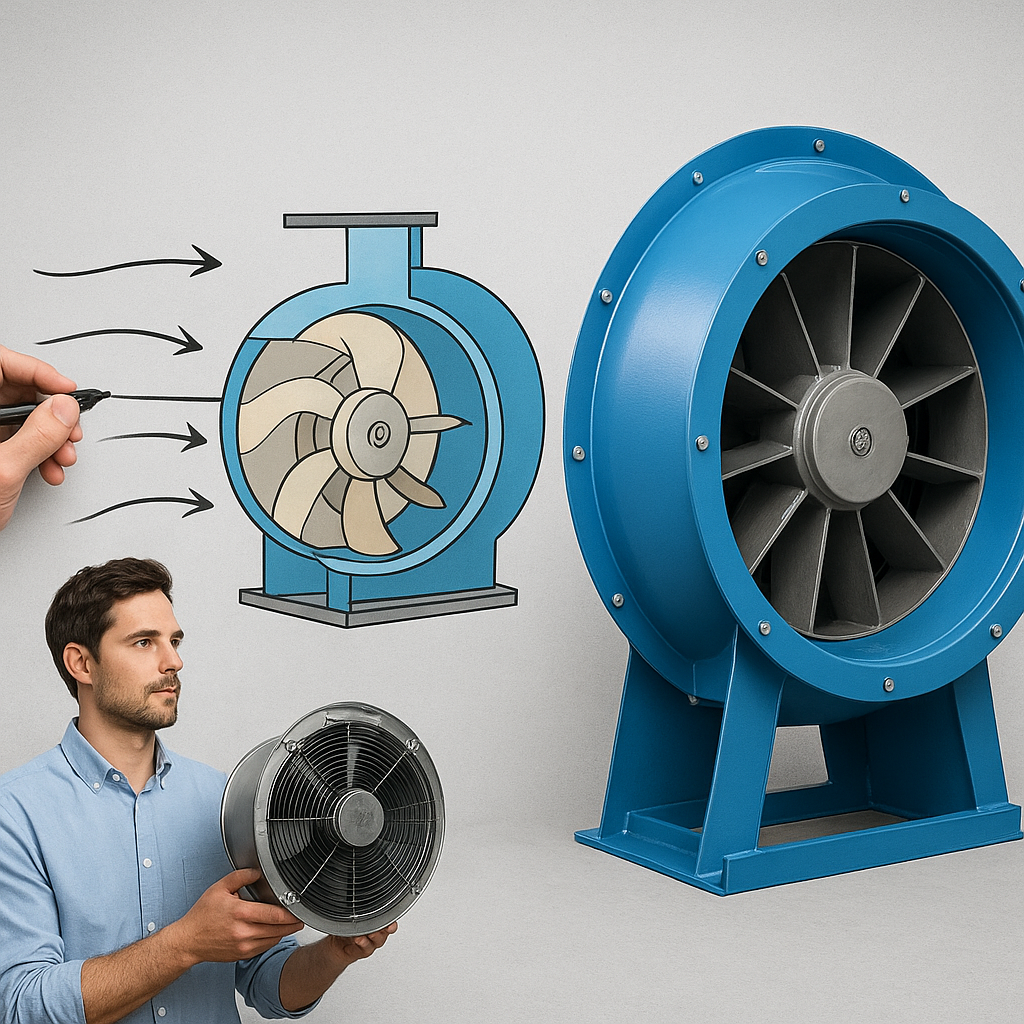

Tokarka CNC (Computer Numerical Control) opiera się na zautomatyzowanym sterowaniu numerycznym. Kluczowe składniki to:

- Sterownik CNC – centrum dowodzenia, w którym wczytywane jest oprogramowanie CAM.

- Serwonapędy – gwarantują wysoką precyzję i powtarzalność ruchów.

- Automatyczny magazyn narzędzi – często pozwala na szybkie zmiany wieloetapowej obróbki.

- System pomiarowy – czujniki i sondy do kontroli wymiarów w czasie rzeczywistym.

Dzięki zastosowaniu zaawansowanych układów sterowania, tokarki CNC umożliwiają realizację złożonych programów obróbczych z minimalnym udziałem operatora.

Porównanie parametrów i możliwości

Precyzja i powtarzalność

Główna różnica to powtarzalność wyników. Tokarka konwencjonalna, choć solidna, uzależniona jest od umiejętności operatora. W przypadku masowej produkcji nawet minimalne odchyłki mogą kumulować się w kolejnych częściach.

Tokarka CNC, dzięki serwonapędom i systemom kompensacji, zapewnia tolerancje na poziomie setnych, a nawet tysięcznych milimetra. W aplikacjach wymagających ultra-precyzji to rozwiązanie jest niemal niezbędne.

Elastyczność i adaptacja do zleceń

- Tokarka konwencjonalna: szybkie uruchomienie pojedynczego detalu, niskie koszty przygotowania, idealna do prototypów.

- Tokarka CNC: elastyczna zmiana programu obsługi, możliwość zautomatyzowanej serii kilkuset lub tysięcy sztuk.

Z punktu widzenia adaptacji do nowych projektów, tokarka CNC wymaga jednorazowego utworzenia programu obróbczego. Raz przygotowany kod można wielokrotnie wykorzystywać i optymalizować.

Prędkości i wydajność

Prędkości obrotowe wrzeciona oraz posuwy w produkcji masowej decydują o efektywności. Tokarki konwencjonalne ograniczone są manualnymi zmianami parametrów, co spowalnia proces. W tokarkach CNC można zautomatyzować cykle, uzyskując większą wydajność godzinową.

Zastosowania i wpływ na procesy produkcyjne

Przykłady zastosowań tokarek konwencjonalnych

- Warsztaty mechaniczne – naprawy części maszyn, produkcja jednostkowa.

- Prototypownie – szybkie testowanie nowych detali bez konieczności pisania kodu.

- Szkoły i uczelnie – nauka podstaw obróbki i rozwijanie umiejętności manualnych.

Dzięki prostocie budowy i niskim kosztom inwestycji, tokarka konwencjonalna pozostaje popularna tam, gdzie liczy się elastyczność i dostępność.

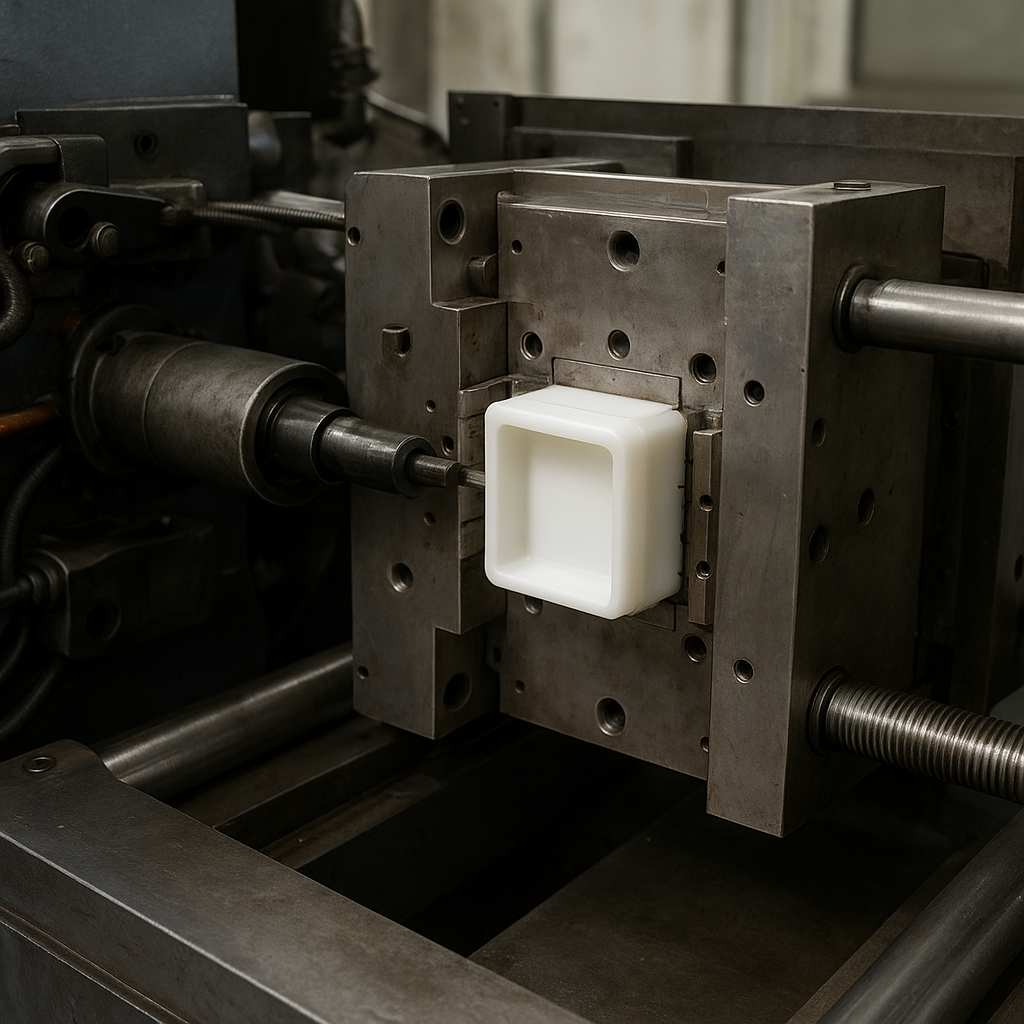

Przemysłowe zastosowania tokarek CNC

W sektorach motoryzacyjnym, lotniczym i medycznym kluczowe jest zachowanie stałej jakości i minimalizacja ryzyka błędu. Przykłady:

- Produkcja wałów korbowych i tulei o skomplikowanych kształtach.

- Wytwarzanie implantów medycznych, gdzie tolerancje są bardzo wąskie.

- Obróbka materiałów kompozytowych i zaawansowanych stopów, trudnych do obróbki tradycyjnej.

W tych obszarach automatyzacja i monitoring parametrów procesu minimalizują ilość odrzuconych detali.

Wpływ na koszty i organizację produkcji

- Tokarka konwencjonalna: niższe koszty zakupu, ale wyższe nakłady na roboczogodziny i szkolenia operatorów.

- Tokarka CNC: większa inwestycja początkowa, lecz zmniejszone koszty jednostkowe przy dużych seriach.

Firmy decydując się na modernizację parku maszynowego często wybierają tokarki CNC, by osiągnąć lepszą konkurencyjność i redukcję czasu przezbrojeń.