W procesach konstrukcyjnych maszyn przemysłowych kluczową rolę odgrywa odpowiedni dobór materiałów, który decyduje o efektywności, trwałości i bezpieczeństwie urządzeń. Każde zastosowanie wymaga analizy parametrów mechanicznych, termicznych czy chemicznych komponentów. W artykule przedstawiono przegląd najczęściej wykorzystywanych surowców oraz kryteria ich selekcji, z uwzględnieniem zarówno klasycznych stopów metali, jak i nowoczesnych tworzyw.

Metale podstawowe i ich właściwości

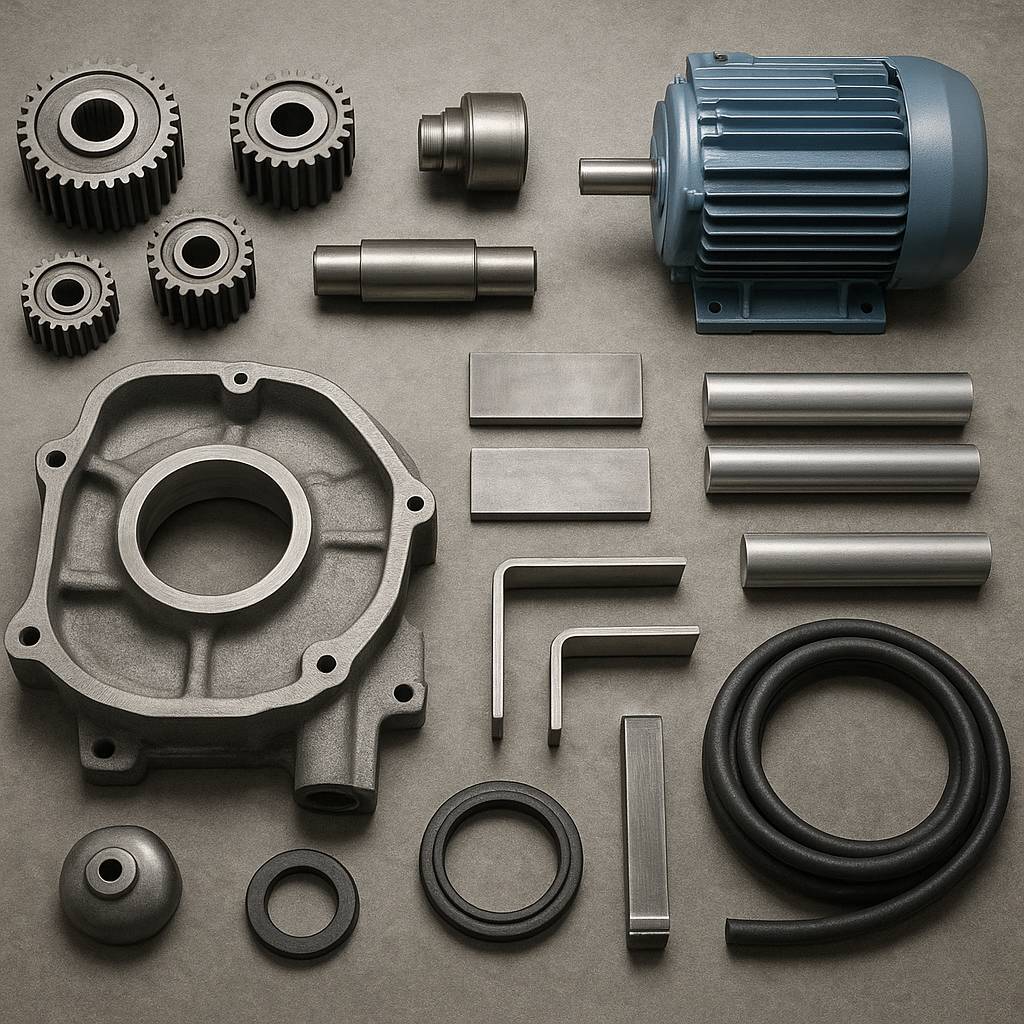

W branży maszynowej dominują stopy metali, które łączą w sobie łatwość obróbki z wysoką wytrzymałością. Do najważniejszych materiałów zaliczamy:

- Stal węglową – ekonomiczna, powszechnie stosowana w częściach nośnych i konstrukcjach ram maszyn.

- Stal stopową – z dodatkiem chromu, niklu czy molibdenu, oferuje lepszą twardość i odporność na ścieranie.

- Stal nierdzewną – ceniona za wysoką odporność na korozję, wykorzystywana w przemyśle spożywczym i chemicznym.

- Aluminium – charakteryzuje się niską gęstością i dobrą przewodnością cieplną, idealne w maszynach wymagających lekkości i szybkiej wymiany ciepła.

- Miedź i stopy miedzi – stosowane w elementach przewodzących ciepło i prąd.

Oprócz typowych stopów metali stosuje się także magnez (z uwagi na najmniejszą gęstość wśród konstrukcyjnych metali) oraz tytan (ze względu na doskonały stosunek wytrzymałości do masy i wysoką odporność chemiczną). Wybór metalu zależy od obciążeń, jakie będzie przenosić konstrukcja, wymogów eksploatacyjnych i zakresu temperatur pracy.

Polimery i kompozyty w maszynach przemysłowych

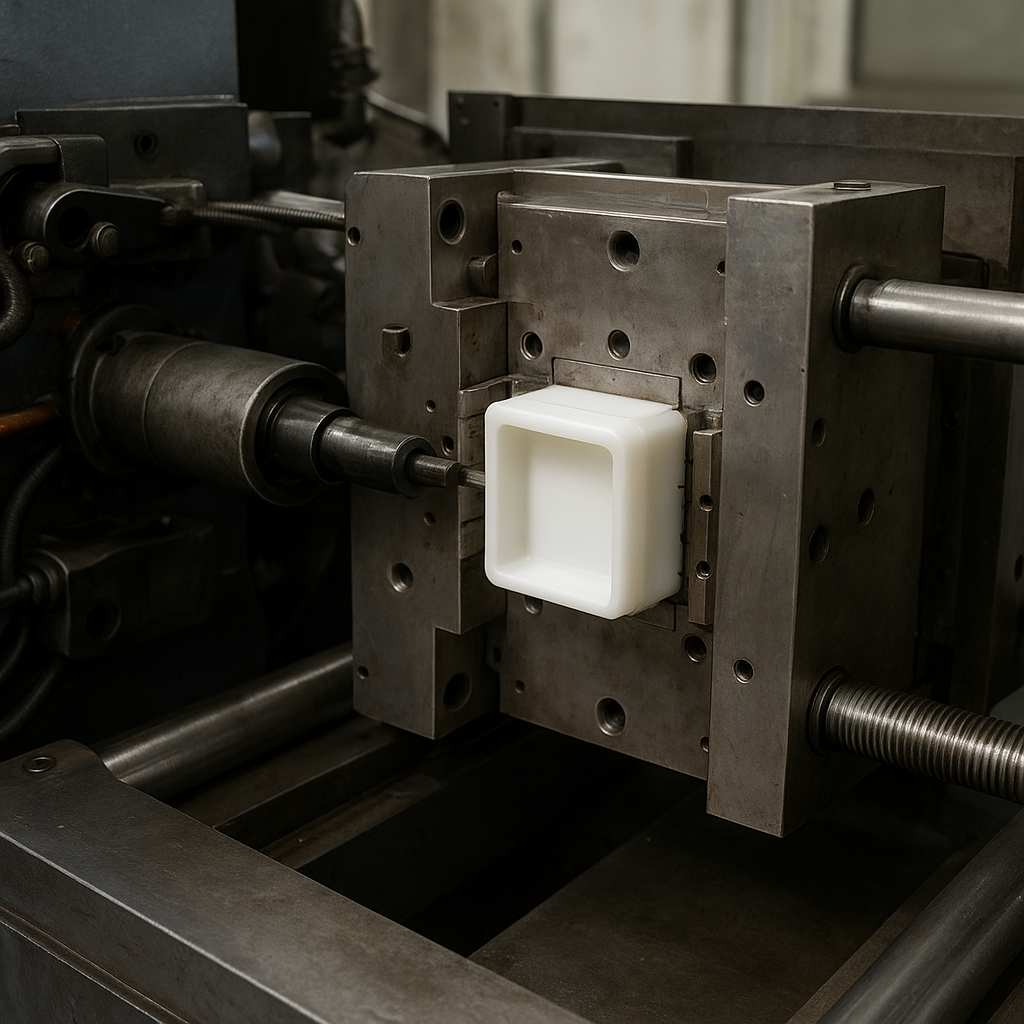

Współczesne maszyny coraz częściej zawierają elementy wykonane z polimerów i kompozytów. Tworzywa sztuczne oferują korzyści, takie jak odporność na korozję, niskie tarcie i dobre właściwości tłumiące drgania. Kluczowe materiały to:

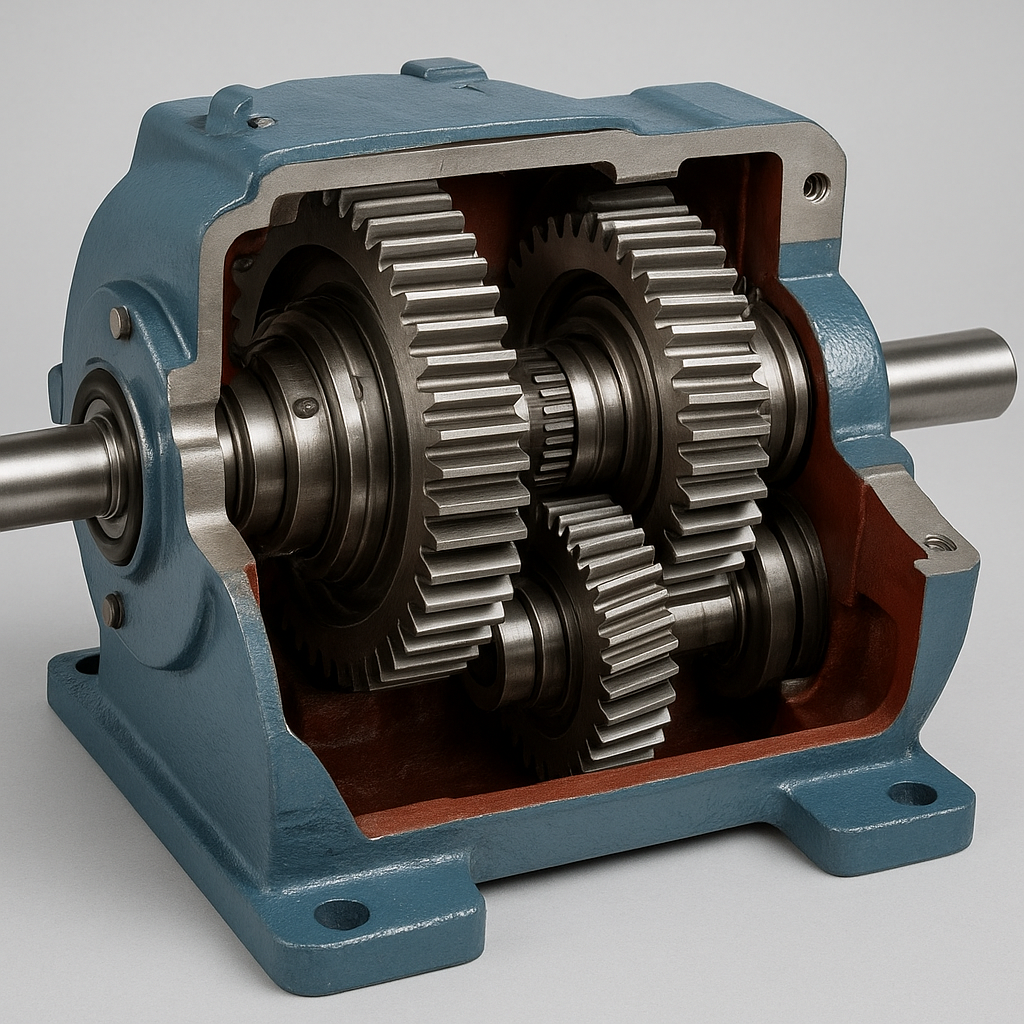

- PET i PA (poliamidy) – stosowane w przekładniach i elementach ślizgowych.

- PTFE (teflon) – charakteryzuje się najniższym współczynnikiem tarcia, używany w uszczelkach i tulejach.

- PEEK – wysokotemperaturowy polimer o doskonałej odporności chemicznej i mechanicznej.

- Kompozyty z matą szklaną lub włóknem węglowym – łączą lekkość z dużą sztywnością i odpornością na zmęczenie.

W projektowaniu maszyn wykorzystuje się także elastomery (np. EPDM, NBR) w elementach tłumiących drgania i wibracje. Dzięki nim można zredukować hałas i wydłużyć żywotność łożysk czy układów przeniesienia napędu. Kompozyty polimerowe zbrojone włóknami szklanymi czy węglowymi znajdują zastosowanie w obudowach, pokrywach i lekkich ramach nośnych.

Ceramika i materiały zaawansowane

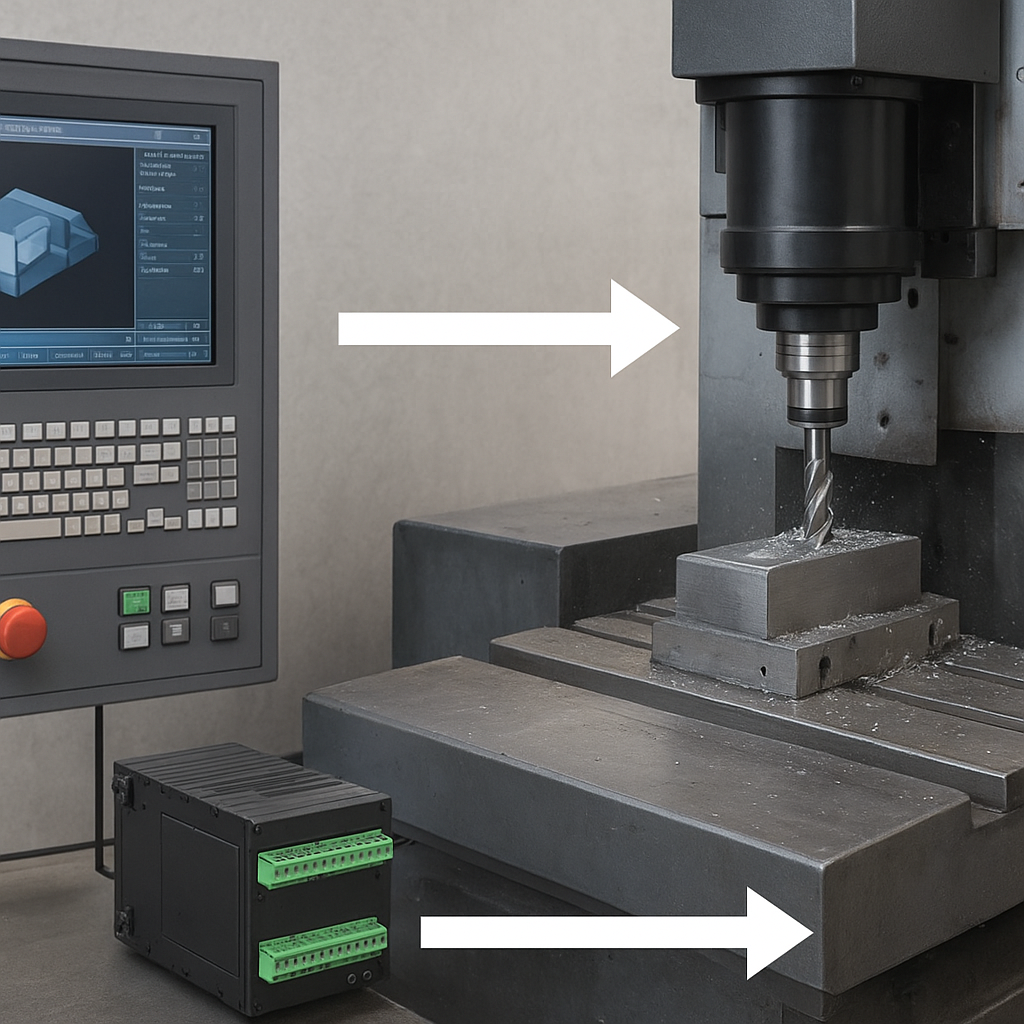

W maszynach przemysłowych stosuje się również ceramiki techniczne oraz materiały ceramiczno-metalowe (cermety). Ich główne zalety to wysoka twardość, odporność na ścieranie oraz doskonała stabilność w wysokich temperaturach. Przykładowe zastosowania:

- Azotek krzemu (Si3N4) – łożyska ceramiczne w turbosprężarkach i precyzyjnych zespołach obrotowych.

- Tlenek glinu (Al2O3) – elementy uszczelniające i izolatory w wysokich temperaturach.

- Cermety na bazie węglików – narzędzia skrawające odporne na ścieranie w obróbce metali.

- Karborek krzemu (SiC) – komponenty w systemach chłodzenia i części przepływowe odporne na kawitację.

Coraz większą rolę odgrywają materiały kompozytowe o strukturze gradientowej, które pozwalają uzyskać stopniową zmianę właściwości w obrębie jednego elementu. Dzięki temu możliwe jest połączenie twardej, odpornej na ścieranie powierzchni z elastycznym rdzeniem, co wpływa na trwałość i redukcję koncentracji naprężeń.

Kryteria doboru materiałów

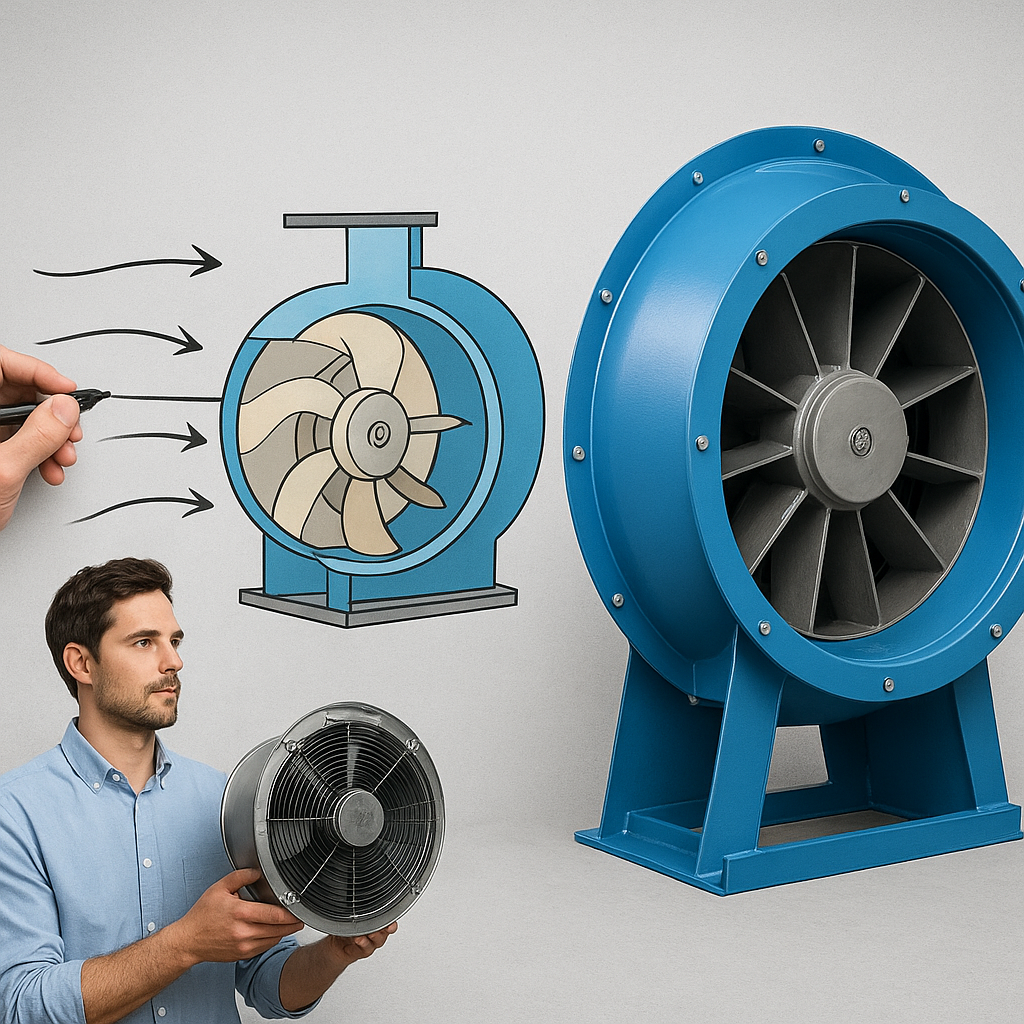

Podczas projektowania maszyn przemysłowych inżynierowie biorą pod uwagę liczne aspekty funkcjonalne i ekonomiczne, takie jak:

- Wytrzymałość mechaniczna – zdolność materiału do przenoszenia obciążeń statycznych i dynamicznych.

- Odporność na korozję – kluczowa w środowiskach agresywnych chemicznie lub wilgotnych.

- Odporność termiczna – możliwość pracy w wysokich lub zmiennych temperaturach bez utraty właściwości.

- Koszty materiałowe i obróbki – wpływają na opłacalność produkcji oraz cenę finalnego urządzenia.

- Łatwość spawania i łączenia – istotna przy montażu dużych konstrukcji.

- Środowiskowy wymóg recyklingu i utylizacji – coraz częściej brany pod uwagę ze względu na regulacje prawne.

W praktyce dobór materiału stanowi kompromis pomiędzy wymaganiami technicznymi a ekonomiką produkcji. Często stosuje się kombinacje materiałów lub powłoki ochronne (np. powłoki chromowe, DLC czy ceramizacja), aby maksymalnie wykorzystać pożądane cechy różnych surowców. Ostatecznym celem jest stworzenie maszyny, która będzie działać bezawaryjnie przez zaplanowany okres eksploatacji, minimalizując koszty konserwacji i wymiany części.