Technologia zgrzewania ultradźwiękowego stanowi jedno z najbardziej zaawansowanych rozwiązań w obszarze łączenia materiałów bez użycia dodatkowych substancji. Opiera się na precyzyjnym wykorzystaniu ultradźwięków o wysokiej częstotliwości, które wywołują lokalne odkształcenia i tworzą trwałe wiązania molekularne. Dzięki temu można osiągnąć doskonałe efekty łączenia zarówno polimerów, jak i cienkich elementów metalowych. Poniższy artykuł przybliży zasadę działania zgrzewarki ultradźwiękowej, jej kluczowe komponenty, zastosowania oraz perspektywy rozwoju w przemyśle.

Zasada działania zgrzewarki ultradźwiękowej

Podstawą działania zgrzewarki jest przetworzenie energii elektrycznej na mechaniczną za pomocą przetwornika piezoelektrycznego. W trakcie pracy generator dostarcza impulsy o określonej częstotliwości (zwykle od 20 kHz do 40 kHz), które w postaci drgań o dużej amplitudzie trafiają do głowicy roboczej, zwanej sonotrodą. Umieszczone w obszarze łączenia elementy doznają mikrowibracji i tarcia, co prowadzi do selektywnego rozgrzewania i łączenia bazowych warstw materiałów.

Generowanie ultradźwięków

- Moduł zasilający: stabilizuje napięcie i synchronizuje kształt impulsu.

- Generator impulsów: formuje sygnał o zadanej częstotliwości i mocy.

- Przetwornik piezoelektryczny: przejmuje energię elektryczną i zmienia ją w drgania mechaniczne.

Przenoszenie drgań

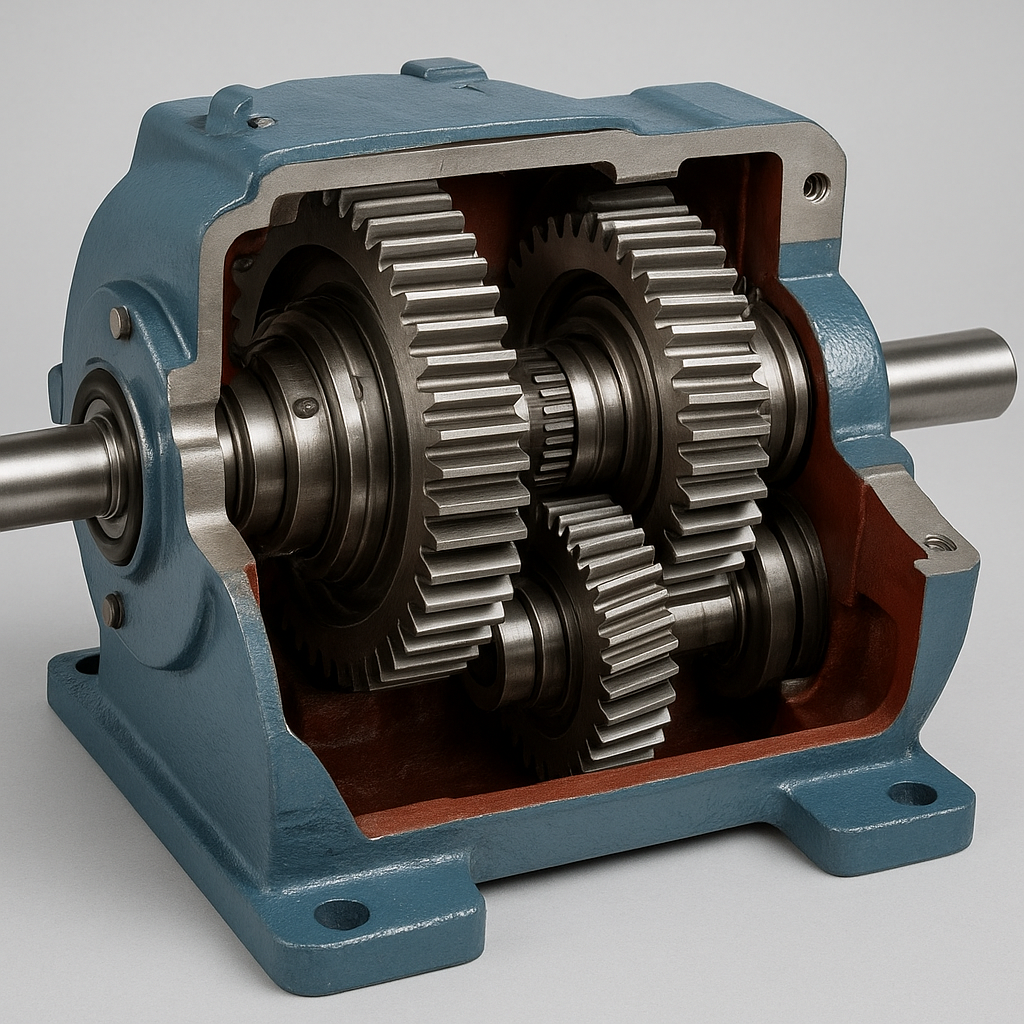

Drgania mechaniczne ze sonotrody są przekazywane przez wzmacniacz (booster) do punktu kontaktu z materiałem. Dokładność geometrii sonotrody decyduje o precyzji procesu zgrzewania. Warto zaznaczyć, że dobór kształtu i masy tego elementu jest krytyczny dla uzyskania optymalnej efektywności.

Zastosowania w przemyśle i medycynie

Zgrzewarki ultradźwiękowe cieszą się rosnącą popularnością w wielu branżach. Od lekkiego przemysłu elektronicznego po wymagające środowiska medyczne, ta metoda łączenia oferuje wyjątkowe możliwości, których nie zapewnia tradycyjne spawanie czy klejenie.

- Przemysł elektroniczny – łączenie wielowarstwowych obwodów, lutowanie cienkich folii, montaż konektorów.

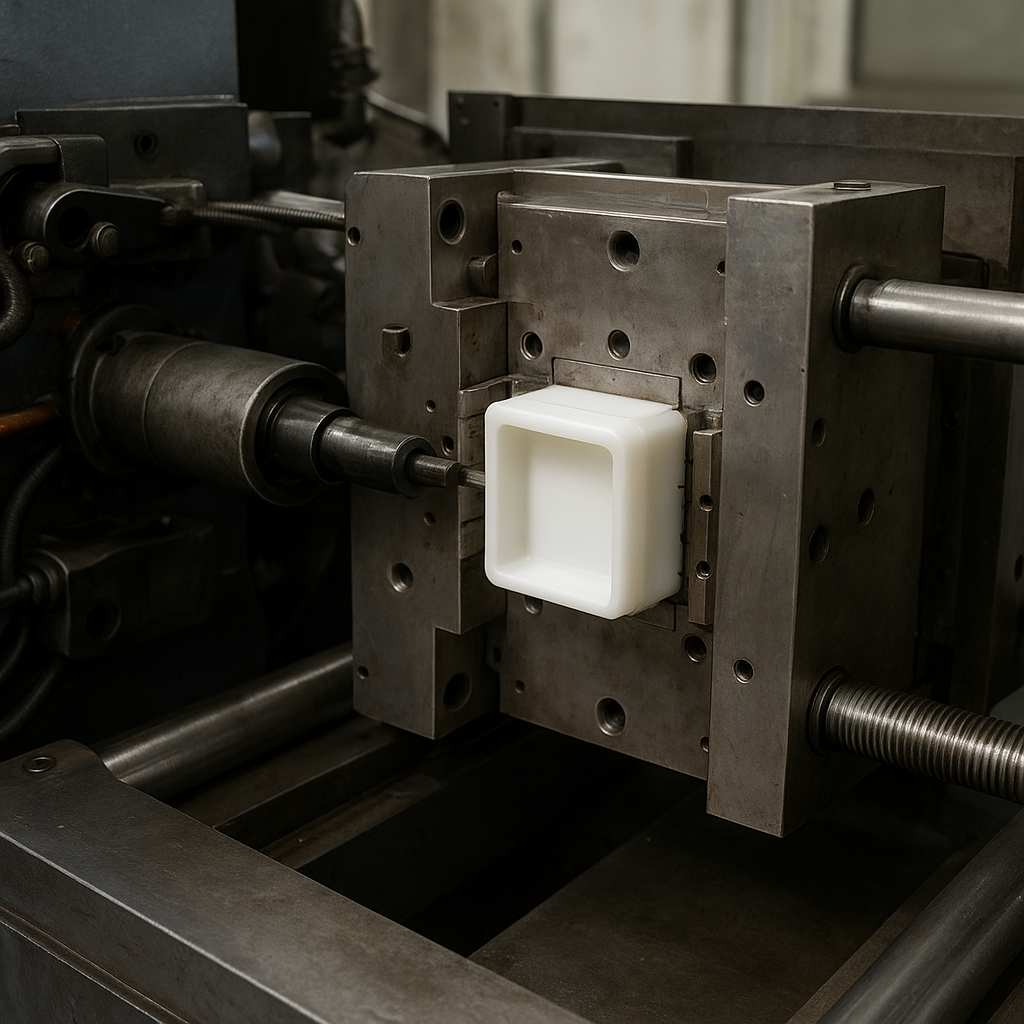

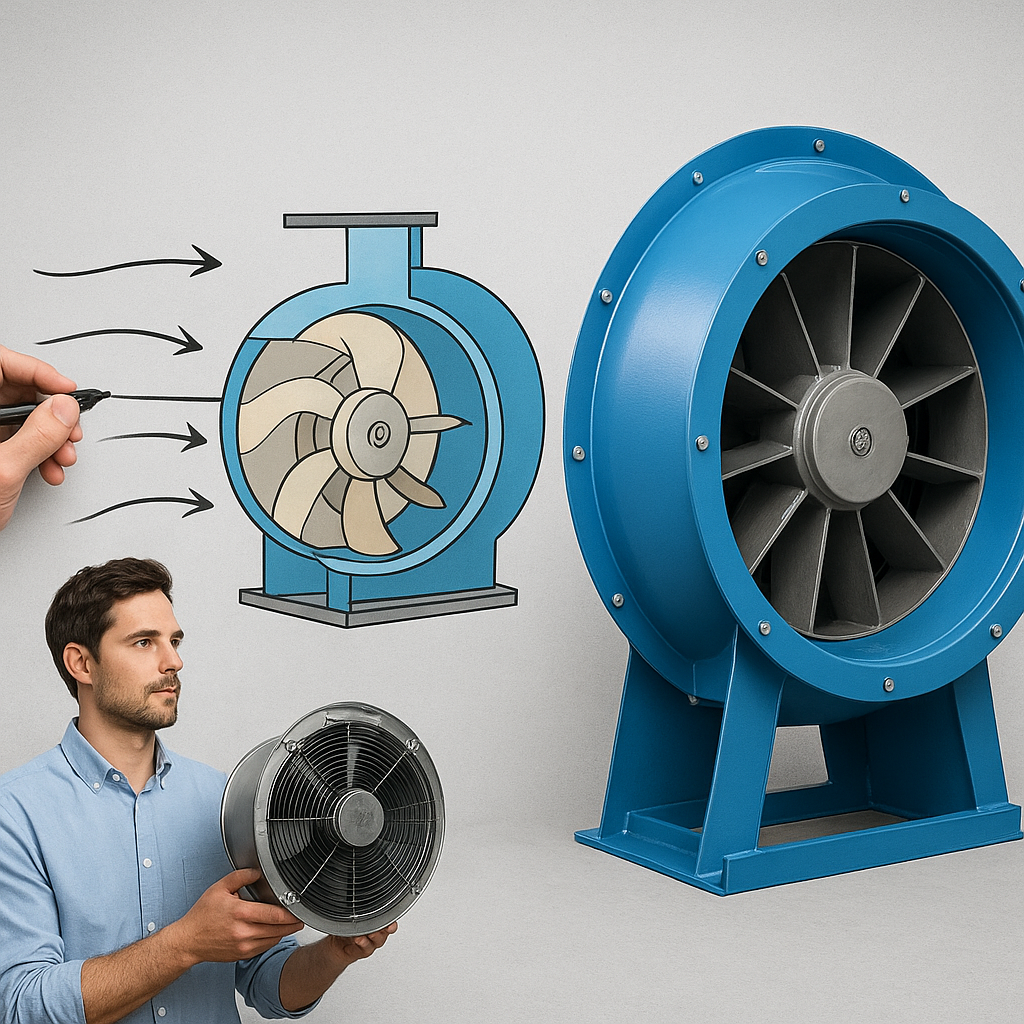

- Motoryzacja – montaż termoplastycznych elementów wnętrza, zgrzewanie filtrów powietrza, produkcja czujników.

- Opakowania – zgrzewanie folii polimerowych, uszczelki medyczne, hermetyczne zamknięcia.

- Medycyna – produkcja jednorazowych narzędzi chirurgicznych, łączenie implantów z tworzyw biokompatybilnych.

Dzięki precyzji i czystości procesu urządzenia ultradźwiękowe idealnie współpracują z branżą farmaceutyczną i spożywczą, gdzie wymagana jest absolutna higiena.

Zalety i wyzwania technologii ultradźwiękowej

W porównaniu z innymi metodami łączenia, zgrzewanie ultradźwiękowe oferuje liczne korzyści, ale stawia także pewne wymagania.

- Brak zużycia chemikaliów – proces przebiega bez dodatków, co eliminuje konieczność usuwania pozostałości i ułatwia recykling.

- Szybkość – cykle zgrzewania trwają od kilkudziesięciu do kilkuset milisekund.

- Precyzja – możliwe jest wykonanie łączeń w mikroskali i na złożonych geometrycznie powierzchniach.

- Ograniczenia materiałowe – najlepsze efekty uzyskuje się na polimerach o podobnej strukturze chemicznej lub cienkich foliach metalicznych.

- Konieczność czystej powierzchni – zanieczyszczenia mogą osłabić jakość połączenia.

Wyzwaniem pozostaje dobór odpowiednich parametrów takich jak ciśnienie, czas i częstotliwość, które muszą być dostosowane indywidualnie do danego materiału i grubości łączonych warstw.

Kluczowe elementy konstrukcyjne i parametry pracy

Podzespoły zgrzewarki ultradźwiękowej

- Generator ultradźwięków – źródło impulsów o stabilnej wartości częstotliwości i mocy.

- Przetwornik piezoelektryczny – główny element odpowiedzialny za konwersję energii.

- Wzmacniacz drgań (booster) – dostosowuje amplitudę i kierunek drgań.

- Sonotrod – narzędzie robocze, które bezpośrednio dotyka łączonych elementów.

- Moduł wizualizacji – interfejs operatorski do monitorowania parametrów w czasie rzeczywistym.

Główne parametry procesu

- Częstotliwość drgań – decyduje o intensywności generowanego ciepła i zdolności penetracji fali.

- Amplituda wibracji – większa amplituda zwiększa lokalne rozgrzanie, ale przebieg procesu musi być kontrolowany.

- Czas zgrzewania – od kilkudziesięciu milisekund do kilku sekund, zależnie od grubości materiału.

- Nacisk – optymalne dociskanie sonotrody zapewnia trwałość połączenia.

- Cykl chłodzenia – po wyłączeniu ultradźwięków powierzchnia musi osiągnąć stabilną temperaturę.

Trendy rozwojowe i przyszłość technologii

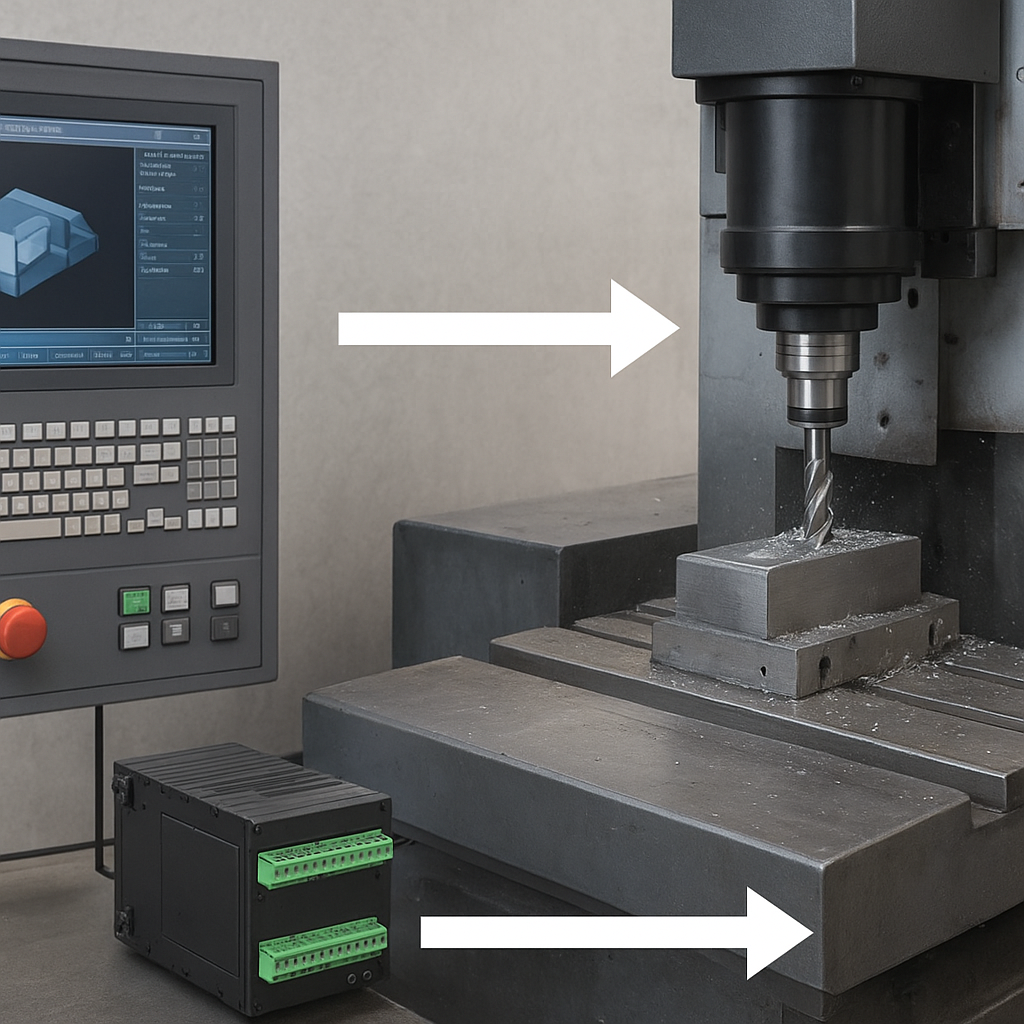

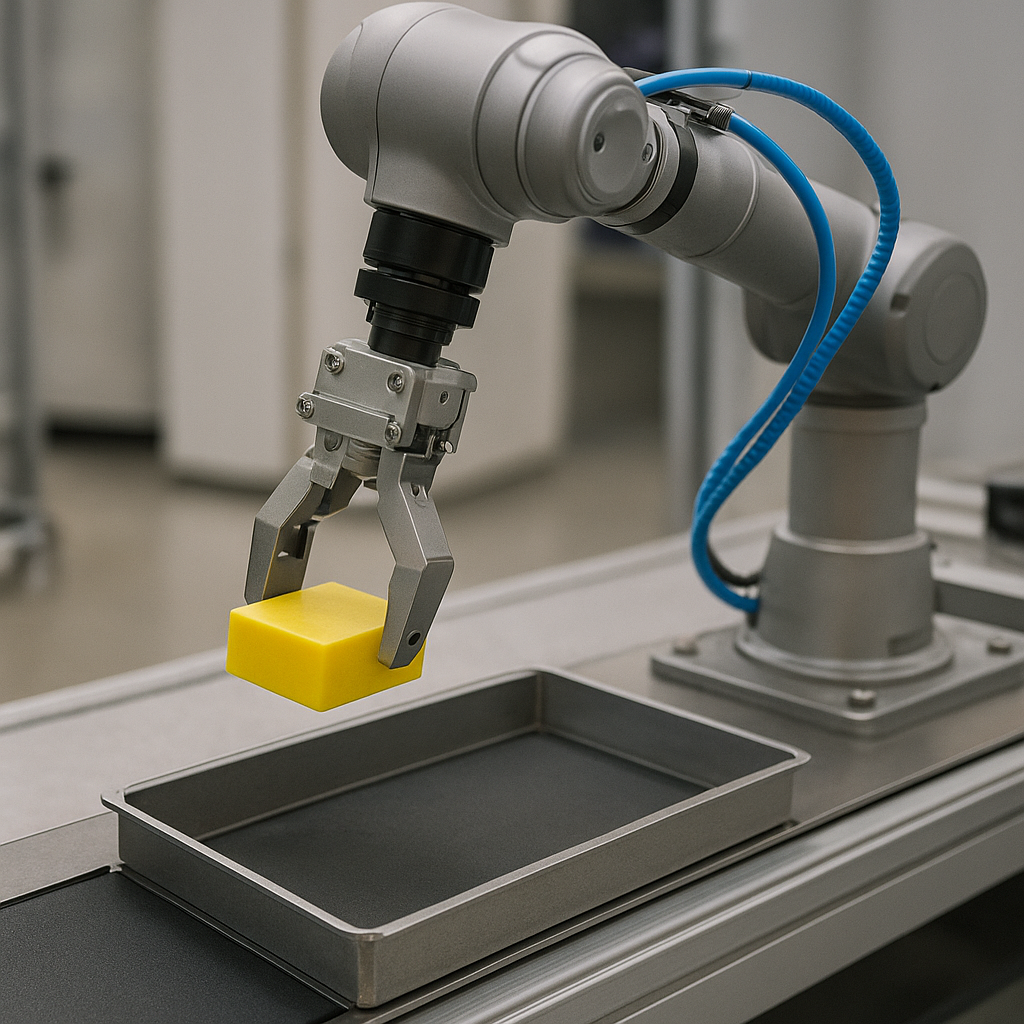

W kierunku Industry 4.0 ultradźwiękowe systemy zgrzewania ewoluują w stronę pełnej automatyzacji i integracji z sieciami IoT. Nowoczesne zgrzewarki ultradźwiękowe wyposażane są w zaawansowane czujniki monitorujące jakość każdego połączenia, co pozwala na bieżąco korygować parametry.

Rozwój sztucznej inteligencji umożliwia analizę danych z procesu i automatyczne dostrajanie parametrów w celu minimalizacji odpadów. Pojawiające się ultradźwiękowe technologie zgrzewania polimerów bio-rozpadowych czy cienkich warstw metali otwierają nowe możliwości w obszarze ekologii i recyklingu. W nadchodzących latach warto zwrócić uwagę na:

- Wprowadzenie hybrydowych systemów łączących ultradźwięki z innymi technikami (np. laserem).

- Prace nad inteligentnymi sonotrodami z funkcją samodiagnostyki.

- Zastosowanie ultradźwięków w produkcji komponentów dla przemysłu kosmicznego.