Technologia wtrysku odgrywa kluczową rolę w masowej produkcji elementów z tworzyw sztucznych. Dzięki odpowiedniej konstrukcji i sterowaniu wtryskarka pozwala na wytwarzanie detali o złożonych kształtach, zachowując wysoką powtarzalność i precyzja. Poniższy tekst przybliża zasady działania, budowę oraz etapy procesu wtryskiwania, a także wskazuje na najważniejsze zastosowania tego rozwiązania w przemyśle.

Zasada działania wtryskarki do tworzyw

Proces wtryskiwania opiera się na trzech podstawowych etapach: napełnianiu, utrzymaniu ciśnienia oraz chłodzeniu. Każdy z nich jest niezbędny, by wypełniona matryca zachowała wymagany kształt i właściwości mechaniczne.

1. Podawanie granulatu

Granulat tworzywa sztucznego jest zasysany do cylindra poprzez system podajników lub leje zasypowe. Następnie ślimak transportuje materiał w głąb cylindra, gdzie następuje proces podgrzewanie i uplastyczniania tworzywa.

2. Wtrysk uplastycznionego tworzywa

Po uzyskaniu pożądanej temperatury i konsystencji ślimak pełni funkcję tłoka. W tej fazie kluczowe jest precyzyjne dozowanie objętości oraz utrzymanie odpowiedniego ciśnienie wtrysku. Nadmiarowe wyrównanie ciśnienia eliminuje powstawanie wad powierzchniowych.

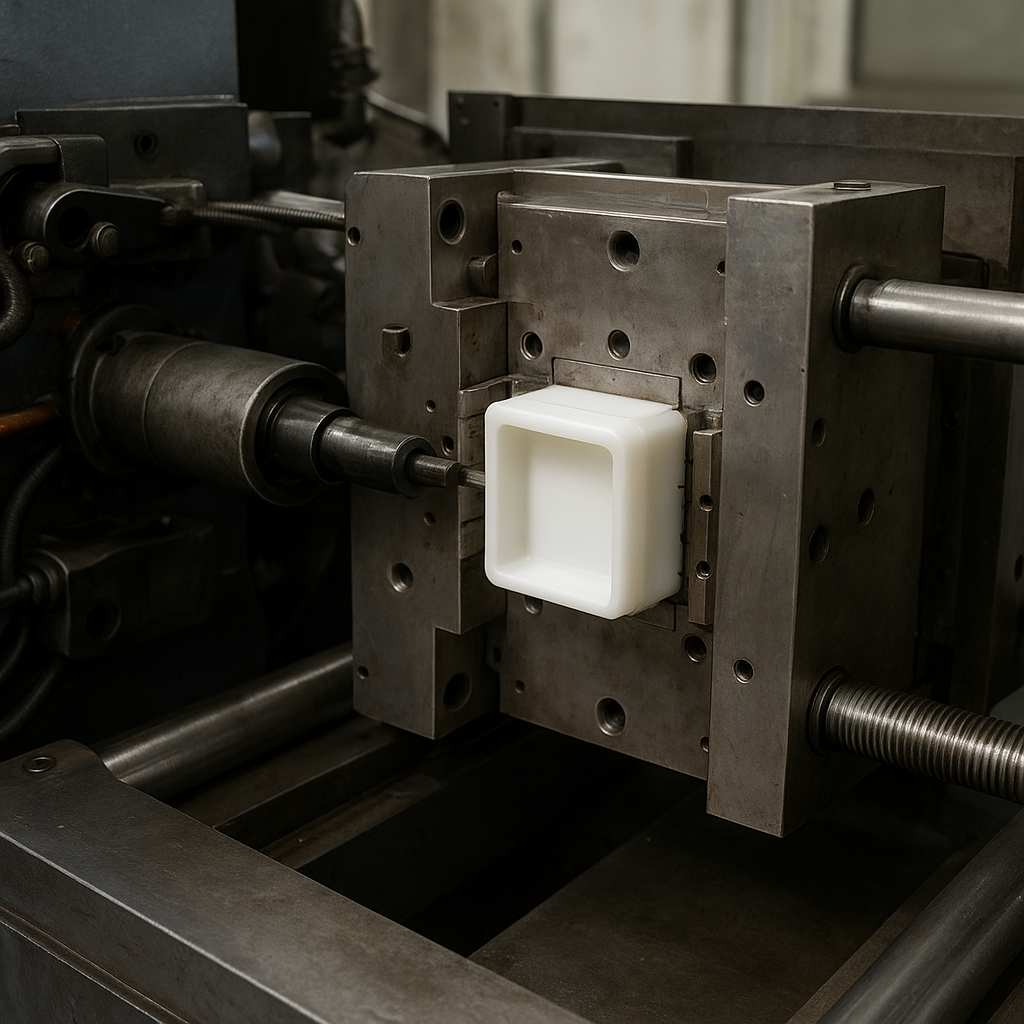

3. Chłodzenie i otwarcie formy

Po wypełnieniu formy tworzywo zestala się wewnątrz matrycy. Chłodzenie może odbywać się przez obieg wodny lub inne media chłodzące. Gdy temperatura spadnie do bezpiecznego poziomu, zamek formy otwiera się, a gotowy detal jest wypychany na zewnątrz.

Główne komponenty wtryskarki

Budowa wtryskarki składa się z kilku kluczowych zespołów, z których każdy pełni określoną funkcję:

- Rama – stanowi sztywną konstrukcję nośną, na której montowane są pozostałe elementy.

- Układ zamykania formy – odpowiada za precyzyjne dociskanie połówek matrycy podczas wtrysku.

- Cylinder wtryskowy – miejsce uplastyczniania i przechowywania tworzywa przed wypchnięciem do formy.

- Ślimak wtryskowy – transportuje oraz miesza granulat, zapewniając jednorodność szczelnego stopienia materiału.

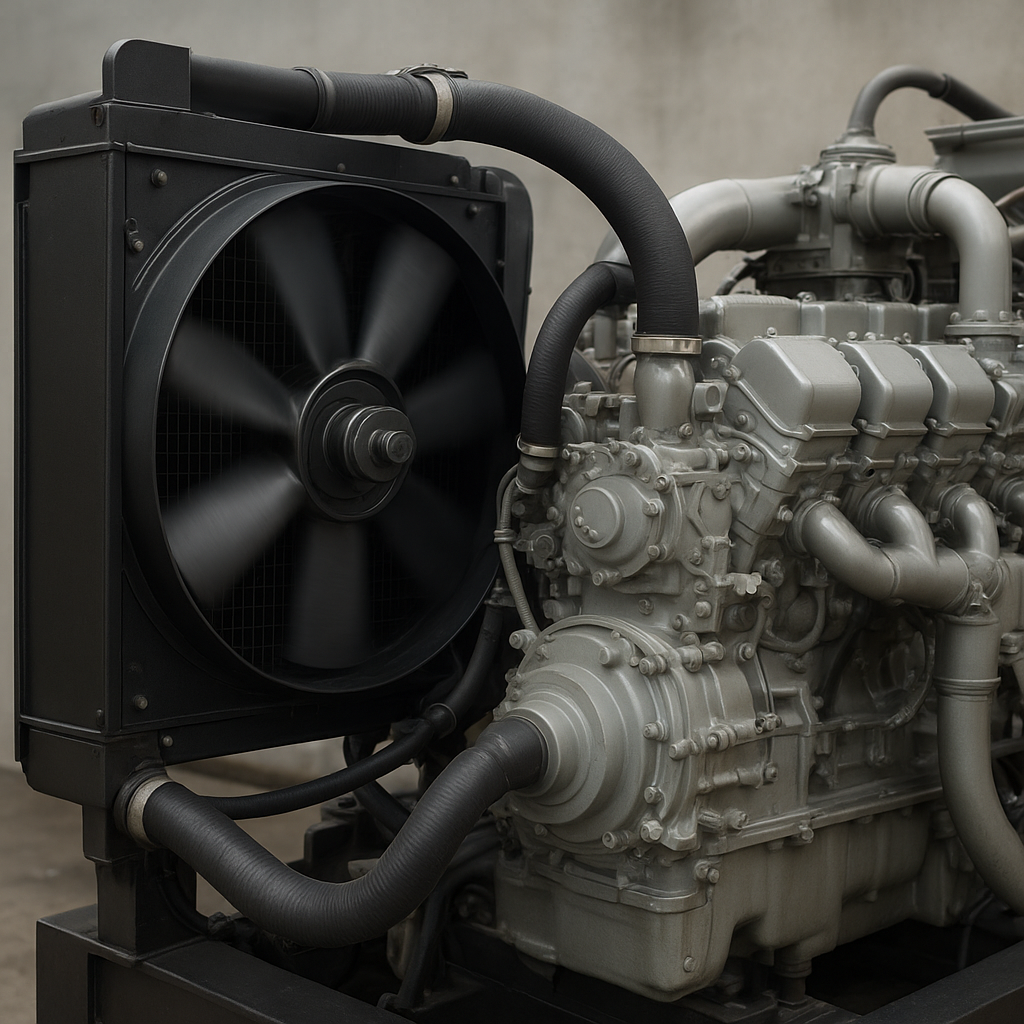

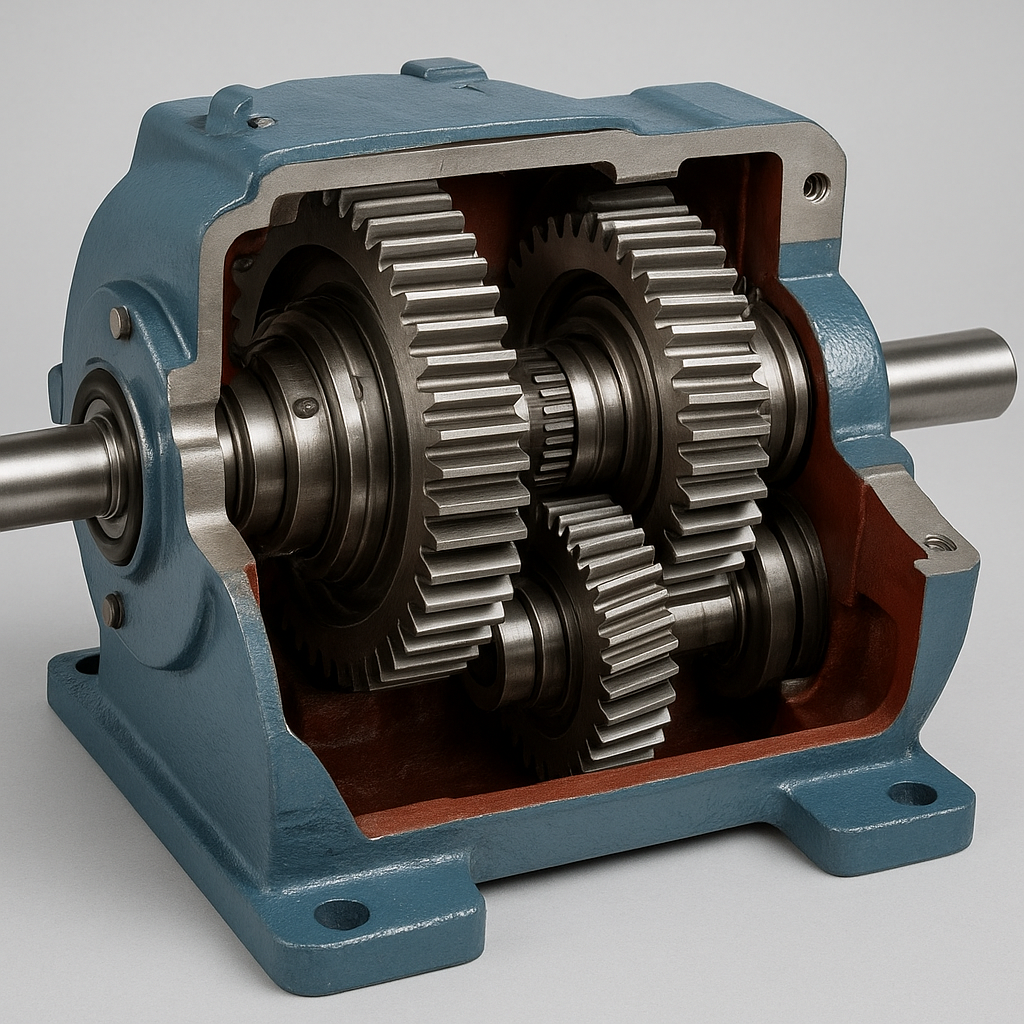

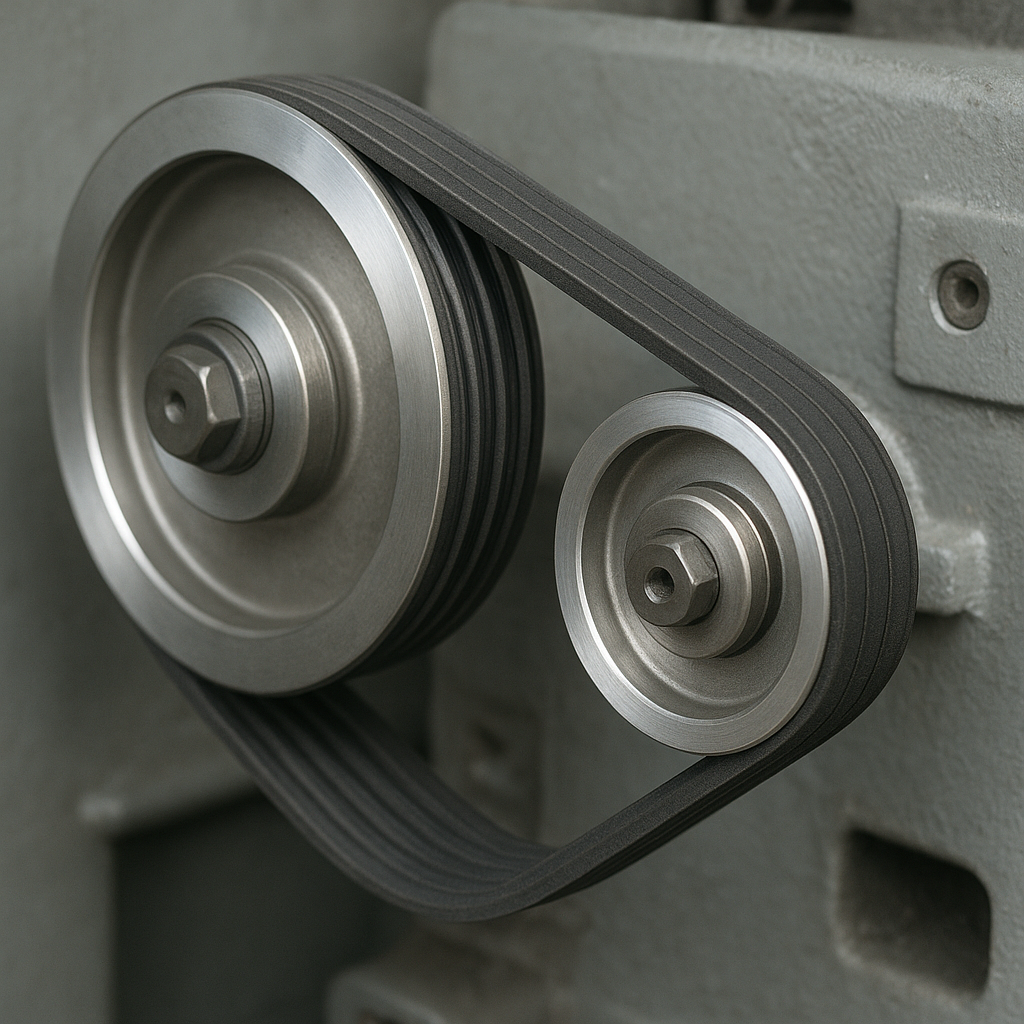

- System hydrauliczny lub elektryczny – napędza rusztowania, ślimak oraz układ zamykania formy, sterując siłą i prędkością ruchu.

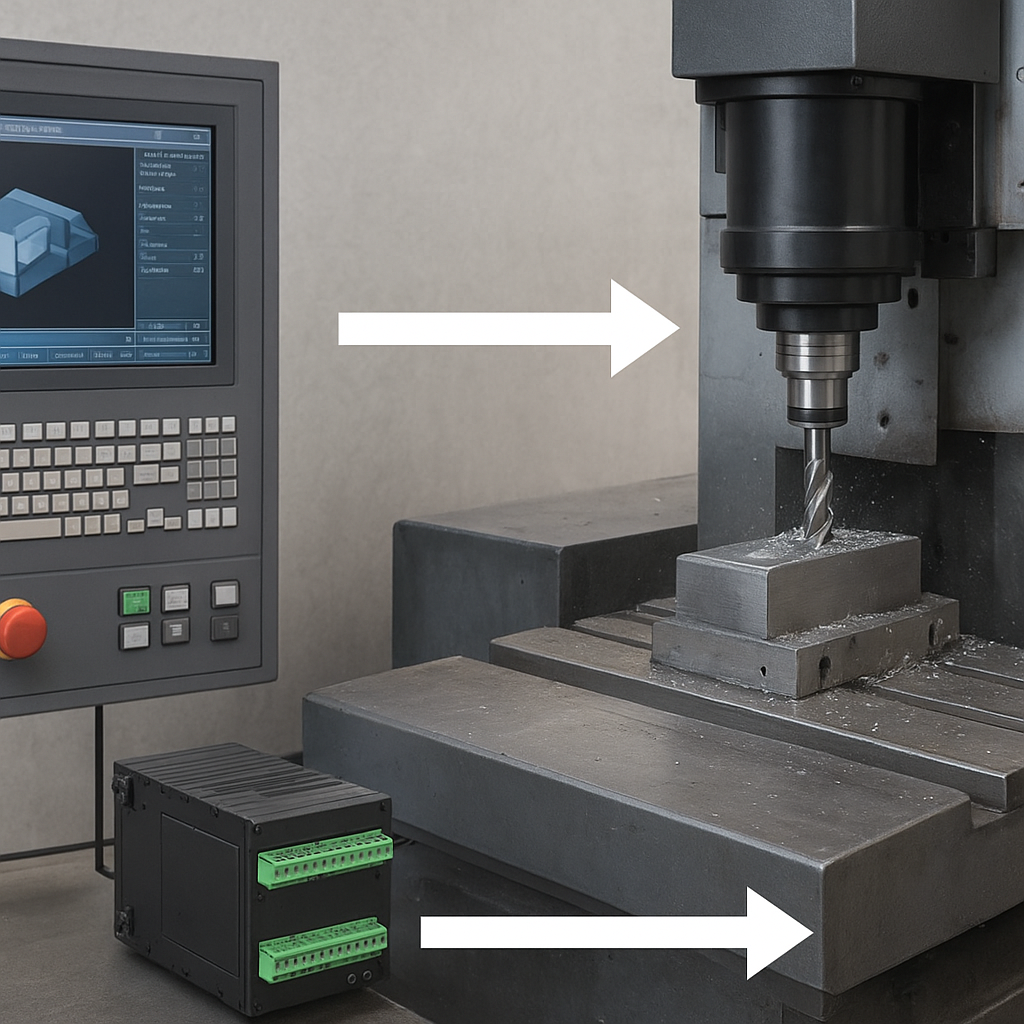

- Sterownik PLC – umożliwia programowanie parametrów procesu, takich jak temperatura, ciśnienie, czasy cyklu czy sekwencje ruchów.

- Systemy czujników – monitorują kluczowe parametry, wspierając automatyzację i zapewniając powtarzalność oraz wydajność.

Etapy procesu wtryskiwania

Cykl wtryskiwania można podzielić na kilka kroków, których precyzyjne sterowanie decyduje o jakości produkowanego detalu.

Przygotowanie formy i maszyny

- Wybór odpowiedniej matrycy oraz dopasowanie parametrów do typu tworzywa.

- Utrzymanie formy w czystości i regulacja układu chłodzenia.

- Sprawdzenie działania systemu otwierania/zamykania oraz wyrzutnika.

Właściwy cykl wtrysku

- Faza podgrzewania – zapewnienie temperatury topnienia zgodnej z charakterystyką surowca.

- Wtrysk – szybkie napełnienie powierzchni matrycy zgodnie z zaprogramowaną krzywą ciśnienia.

- Podtrzymanie ciśnienia – kompensacja kurczenia się materiału podczas zestalenia.

- Chłodzenie – ustabilizowanie kształtu detalu i przygotowanie do demontażu.

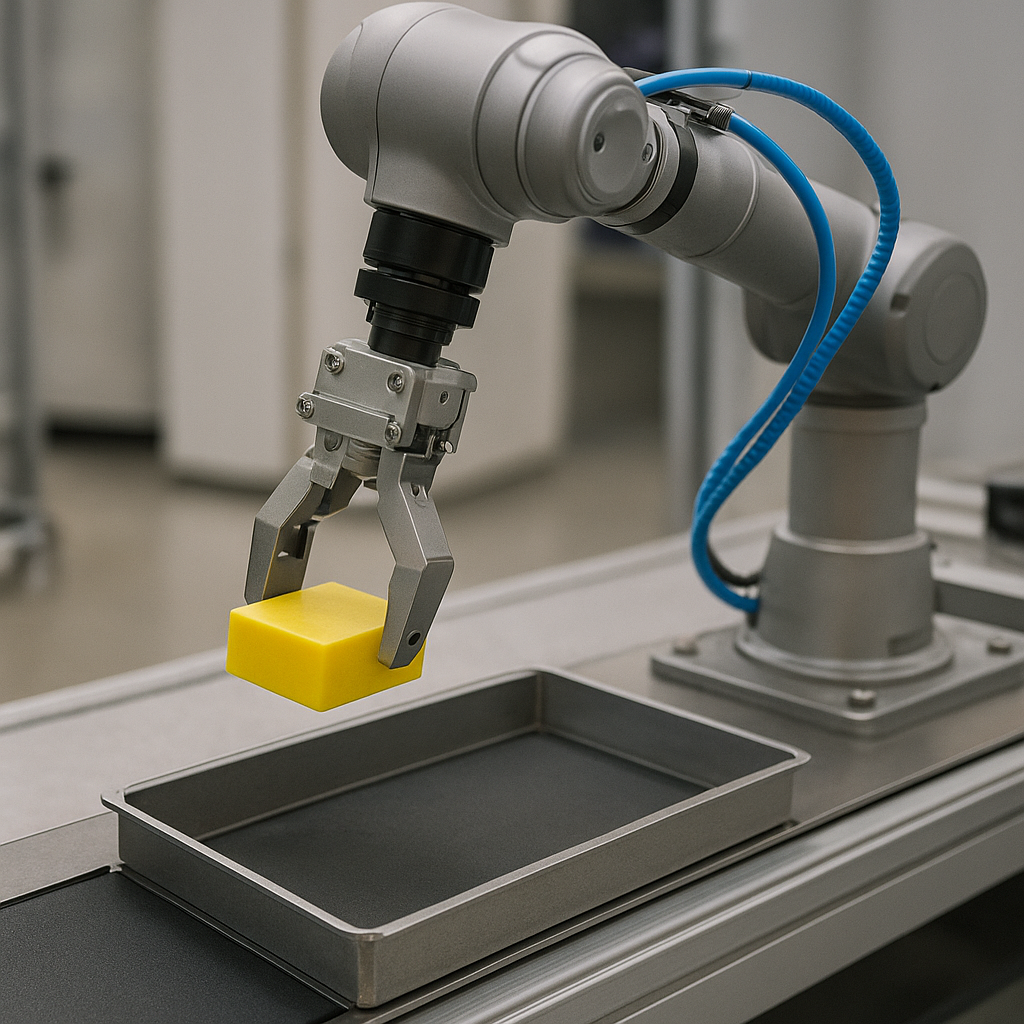

Demontaż detalu i przygotowanie do kolejnego cyklu

Po otwarciu formy system wyrzutników wypycha gotowy element. Operator lub robot przejmuje detal i umieszcza go na taśmie lub w kuwecie. Następnie następuje powtórzenie procesu.

Zastosowania i korzyści

Wtryskarka do tworzyw sztucznych znajduje zastosowanie niemal we wszystkich gałęziach przemysłu:

- Motoryzacyjny – elementy desek rozdzielczych, zderzaki, elementy oświetlenia.

- Elektronika – obudowy urządzeń, konektory, panele sterujące.

- Opakowania – butelki, zakrętki, pojemniki wielorazowe.

- Branża medyczna – elementy sprzętu diagnostycznego, lancety, bezpieczne opakowania.

- Przemysł budowlany – kształtki instalacyjne, złączki, profile okienne.

Dzięki automatyzacja procesów oraz zaawansowane systemy sterujące, wtryskarki oferują:

- Wysoką powtarzalność wymiarową.

- Skrócenie czasu cyklu produkcyjnego.

- Mniejsze koszty jednostkowe przy dużych seriach.

- Elastyczność w doborze materiałów i kolorów.

Innowacje w obszarze hybrydowych i w pełni elektrycznych maszyn pozwalają na znaczną redukcję zużycia energii, poprawiając jednocześnie ergonomię pracy i minimalizując emisję hałasu.