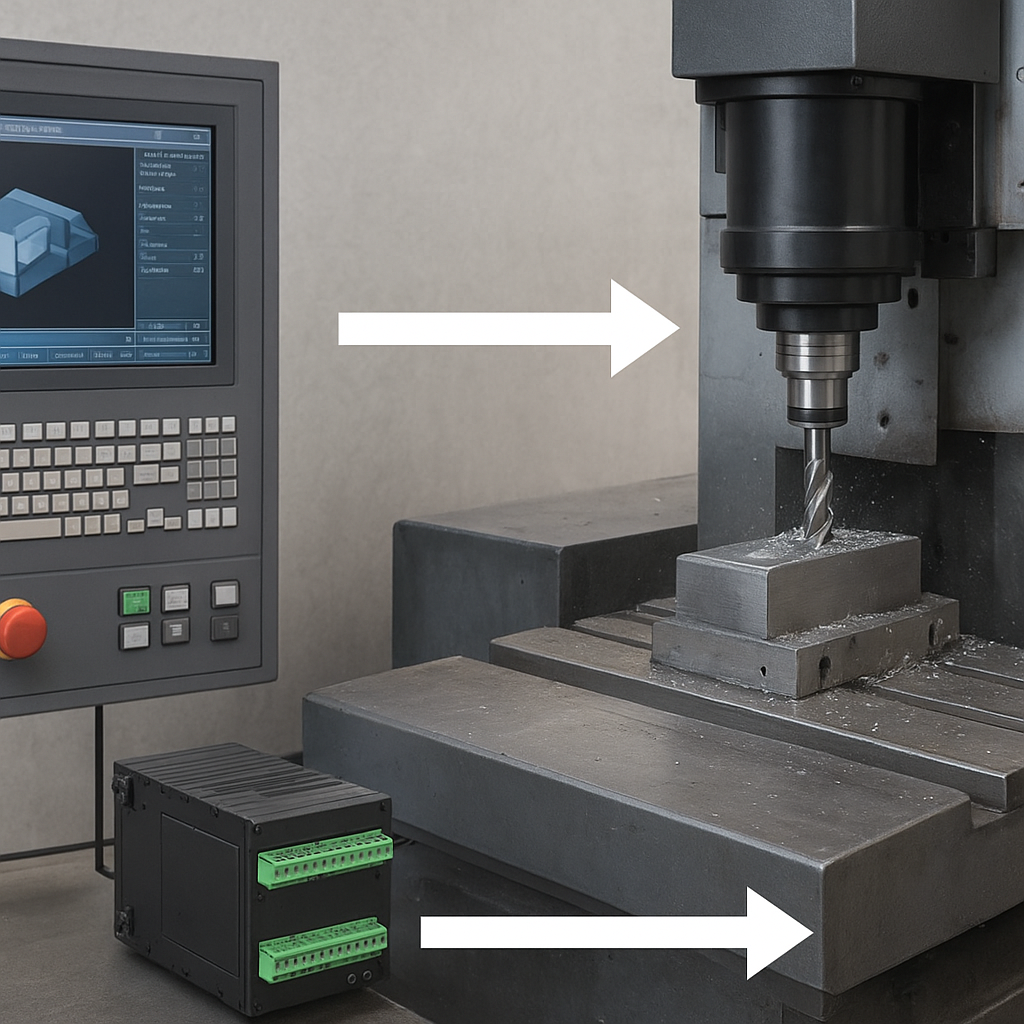

Systemy sterowania CNC (Computer Numerical Control) stanowią kluczowy element nowoczesnego przemysłu obróbki skrawaniem. Dzięki zaawansowanej strukturze oraz precyzyjnemu oprogramowaniu możliwe jest realizowanie złożonych operacji produkcyjnych z niezwykłą dokładnością. W niniejszym artykule przyjrzymy się najważniejszym aspektom funkcjonowania układu sterowania CNC, opisując zarówno podstawowe zasady pracy, jak i szczegółowy skład poszczególnych modułów oraz metody optymalizacji procesów obróbkowych.

Podstawy działania układu sterowania CNC

Każdy układ CNC opiera się na sekwencji kroków odczytu, interpretacji i wykonywania instrukcji zawartych w programie. Kluczowe etapy to:

- Generacja kodu G/M – punkt wyjścia dla programowania detalu.

- Interpretacja i tłumaczenie komend przez mikroprocesor sterownika.

- Wyznaczanie trajektorii ruchu narzędzia z wykorzystaniem zasad interpolacji.

- Wysyłanie sygnałów do napędów osi, zapewniających ruch zadaną prędkością.

- Monitorowanie parametrów procesu i korekcja błędów w czasie rzeczywistym.

Wykorzystanie zaawansowanych algorytmów trajektorii pozwala na płynne prowadzenie ostrzy lub innych narzędzi skrawających, eliminując drgania i niepożądane wibracje. Sterownik CNC pełni rolę mózgu całego systemu, przetwarzając informacje z czujników i dbając o zachowanie precyzji w każdym ruchu.

Kluczowe komponenty i ich zadania

Układ sterowania CNC składa się z kilku podstawowych modułów, z których każdy odgrywa ściśle określoną rolę:

- Sterownik (CNC Controller) – centralna jednostka obliczeniowa, odpowiedzialna za odczyt programu, parametryzację i wysyłanie sygnałów do napędów.

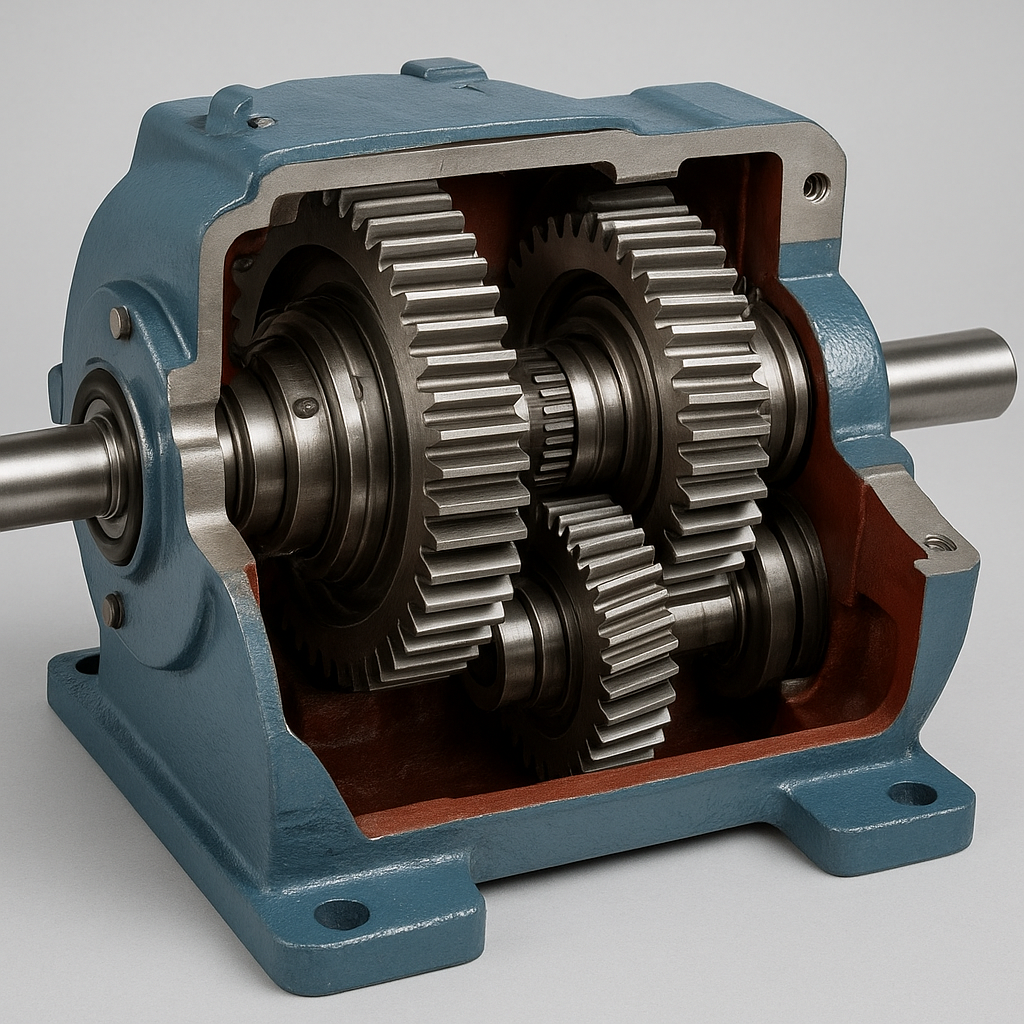

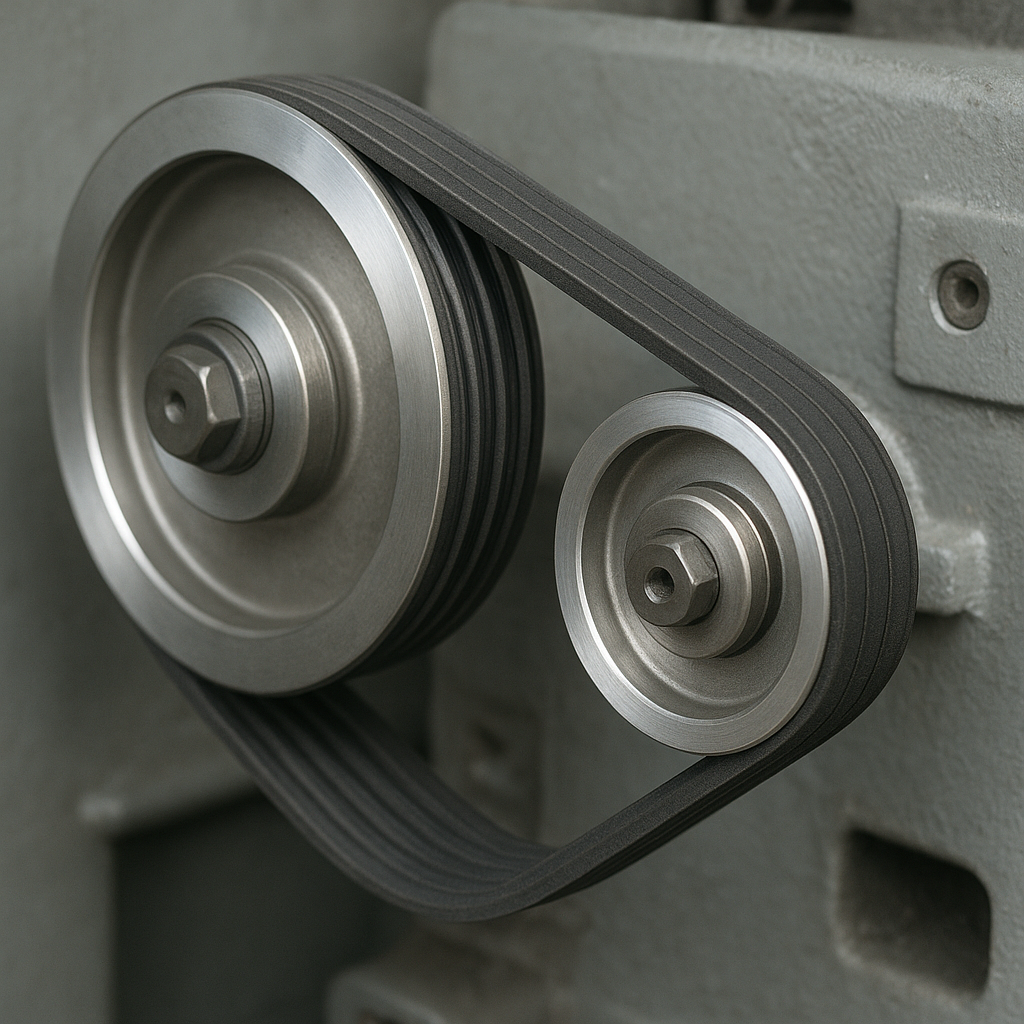

- Silniki krokowe i serwonapędy – zamieniają impulsy elektryczne na ruch mechaniczny, gwarantując wysoką wydajność i dynamiczną kontrolę prędkości.

- Przetworniki pomiarowe (enkodery, liniały) – dostarczają informacje zwrotne o pozycji osi, umożliwiając kompensację błędów i zachowanie powtarzalności.

- Panel operatorski (HMI) – umożliwia wprowadzanie danych, wybór programów i wizualizację stanu maszyny.

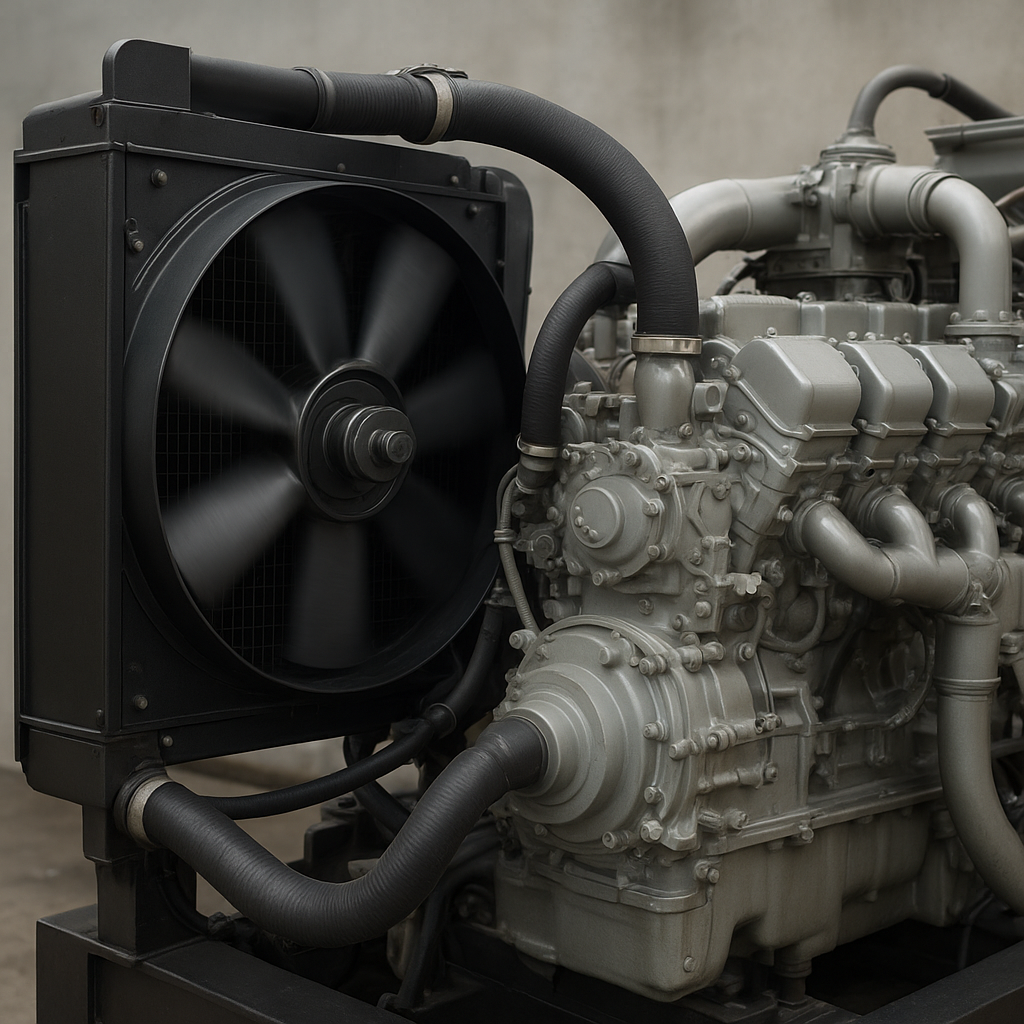

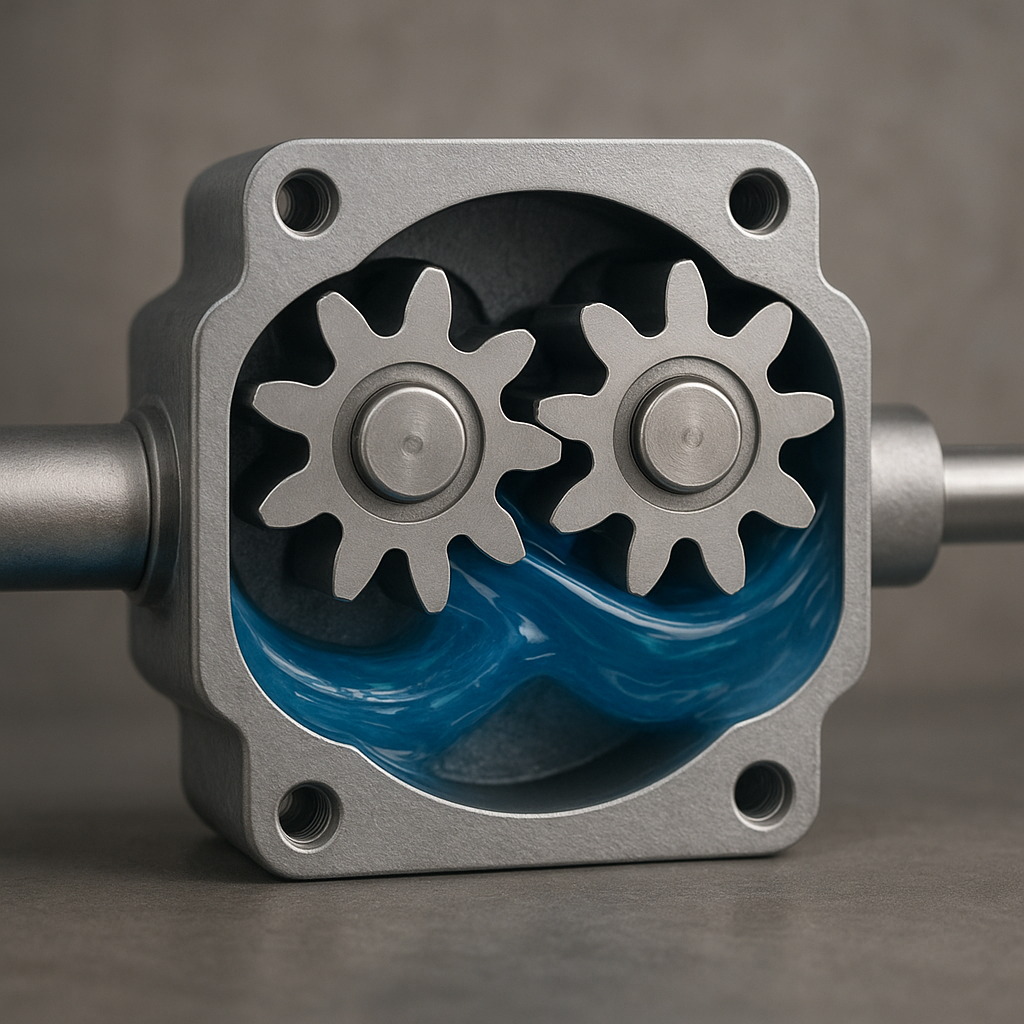

- System chłodzenia i smarowania – niezbędny do zwiększenia żywotności narzędzi, redukcji tarcia i odprowadzania wiórów.

Każdy z tych elementów współpracuje w czasie rzeczywistym, tworząc zintegrowany system zdolny do realizacji skomplikowanych zadań obróbkowych. W nowoczesnych maszynach CNC stosuje się coraz bardziej zaawansowane mikroprocesory oraz układy sprzętowe o dużej mocy obliczeniowej, co pozwala na jednoczesną obsługę kilkunastu osi ruchu.

Proces sterowania i optymalizacja

Przygotowanie programu i symulacja

Przed uruchomieniem obróbki każda sekwencja działań jest przygotowywana w środowisku CAD/CAM. Oprogramowanie generuje kod CNC, uwzględniając parametry narzędzia, prędkości posuwu oraz głębokości skrawania. Symulacja 3D pozwala zweryfikować kolizje i zoptymalizować ścieżki narzędzia.

Wykonanie obróbki

W trakcie realnej pracy maszyna odczytuje instrukcje krok po kroku, a układ sterowania dba o:

- płynne przechodzenie między punktami przez precyzyjne sterowanie napędami,

- monitorowanie prądów silników i temperatury łożysk,

- korekcję prędkości w zależności od warunków skrawania,

- rejestrację danych produkcyjnych w celu analizy jakości.

Optymalizacja parametrów

Aby maksymalnie wykorzystać potencjał maszyny, inżynierowie nieustannie dostosowują:

- prędkość skrawania – wpływa na wydajność i trwałość narzędzi,

- posuw – optymalizuje czas cyklu i jakość powierzchni,

- strategię chłodzenia – minimalizuje przegrzewanie detalu,

- algorytmy interpolacji – poprawiają dynamikę ruchu.

Dzięki zastosowaniu zaawansowanych metod autoadaptacji system potrafi w czasie rzeczywistym korygować ustawienia, reagując na zmiany warunków skrawania i zużycie narzędzi. W rezultacie możliwe jest osiągnięcie najwyższej jakości detali przy minimalnych stratach materiałowych.

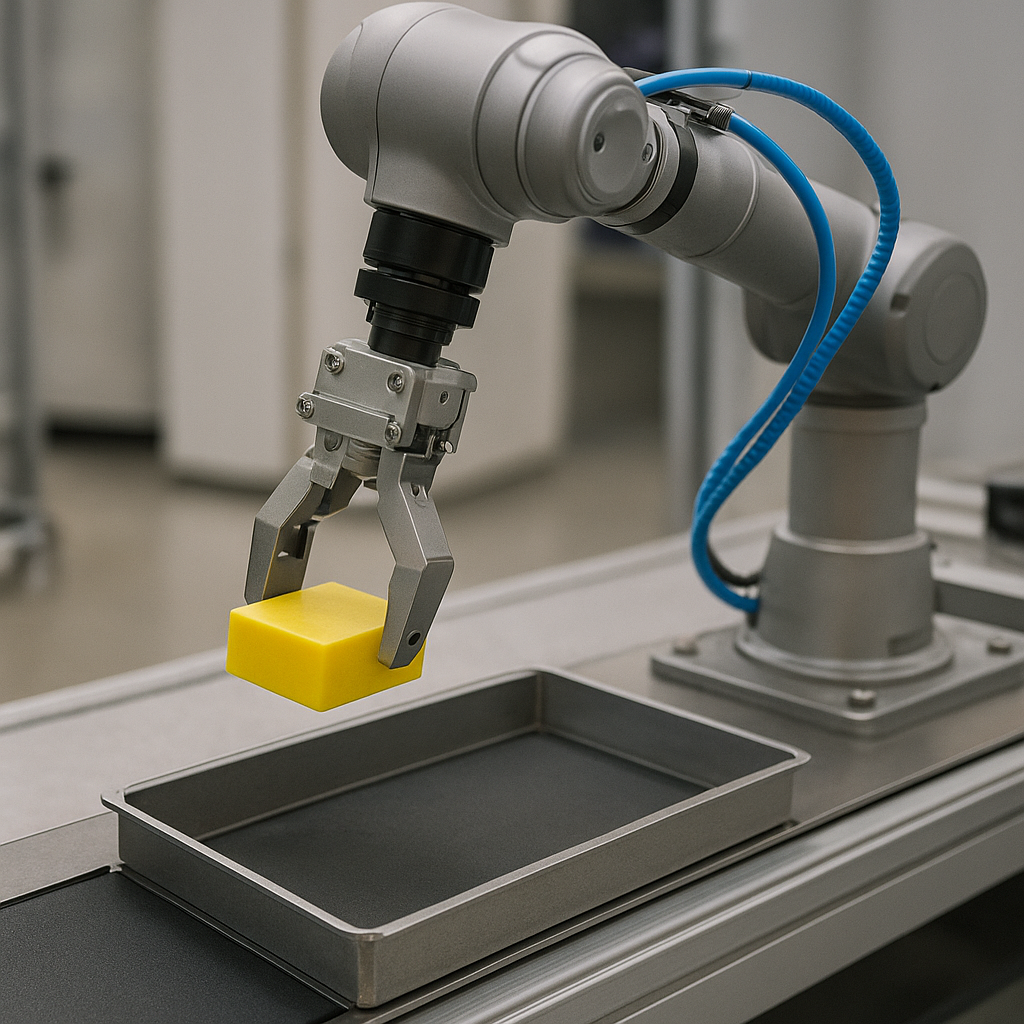

Przyszłość sterowania CNC

Rozwój technologii takich jak sztuczna inteligencja, uczenie maszynowe czy Internet Rzeczy (IoT) otwiera nowe możliwości dla układów sterowania. Integracja z chmurą i analiza Big Data pozwolą na predykcyjną konserwację oraz dalsze zwiększanie wydajności i niezawodności maszyn. Automatyczne dobieranie parametrów skrawania oraz zdalne sterowanie procesami staną się standardem w wielu gałęziach przemysłu.