System smarowania centralnego to zaawansowana metoda dostarczania środka smarnego w sposób zautomatyzowany do wielu punktów smarowania w maszynach i urządzeniach. Dzięki tej technologii możliwe jest utrzymanie optymalnego poziomu smarowania krytycznych elementów ruchomych, co przyczynia się do zwiększenia wydajności, niezawodności oraz żywotności układów mechanicznych. Poniższy artykuł omawia budowę, zasadę działania oraz najważniejsze zalety i zastosowania systemów smarowania centralnego.

Elementy systemu smarowania centralnego

Cały system składa się z kilku kluczowych podzespołów, które współpracują, by precyzyjnie dozować smar do każdego punktu smarowania. Do najważniejszych elementów należą:

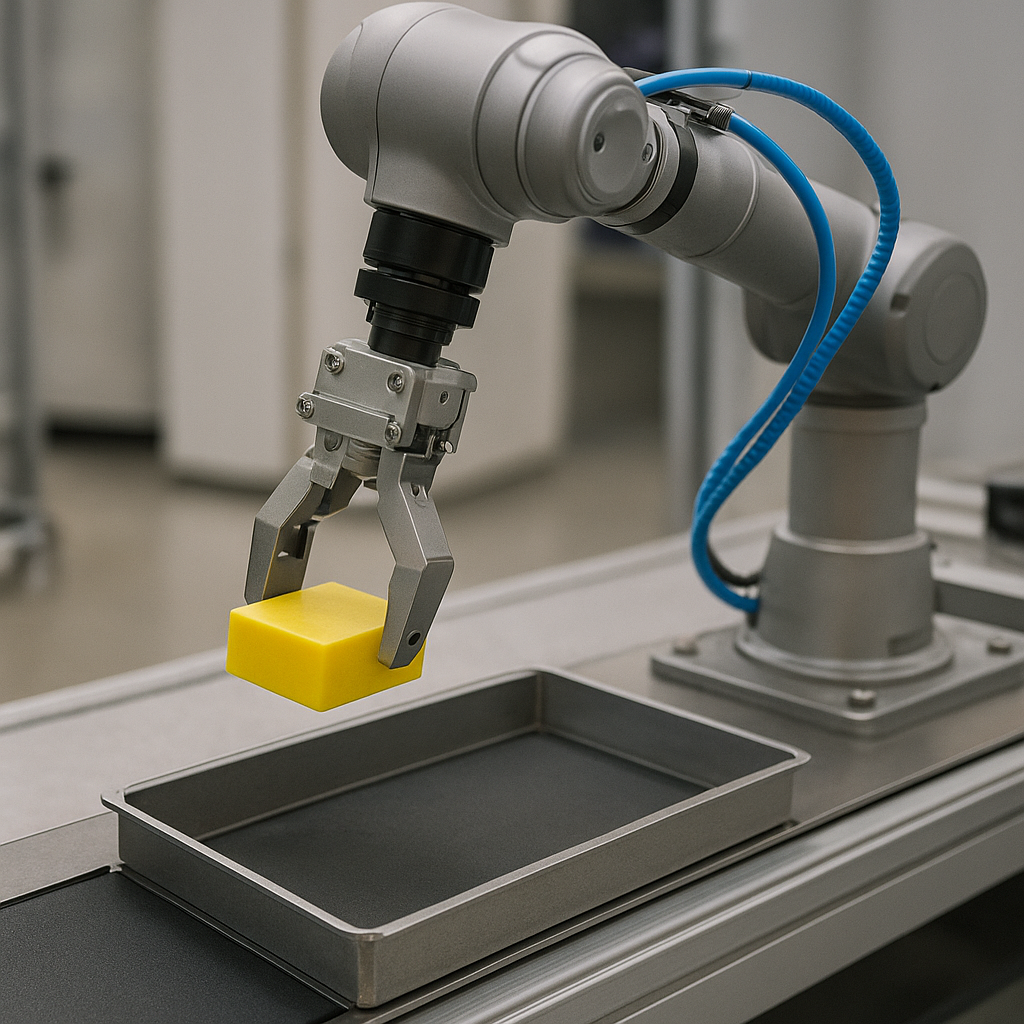

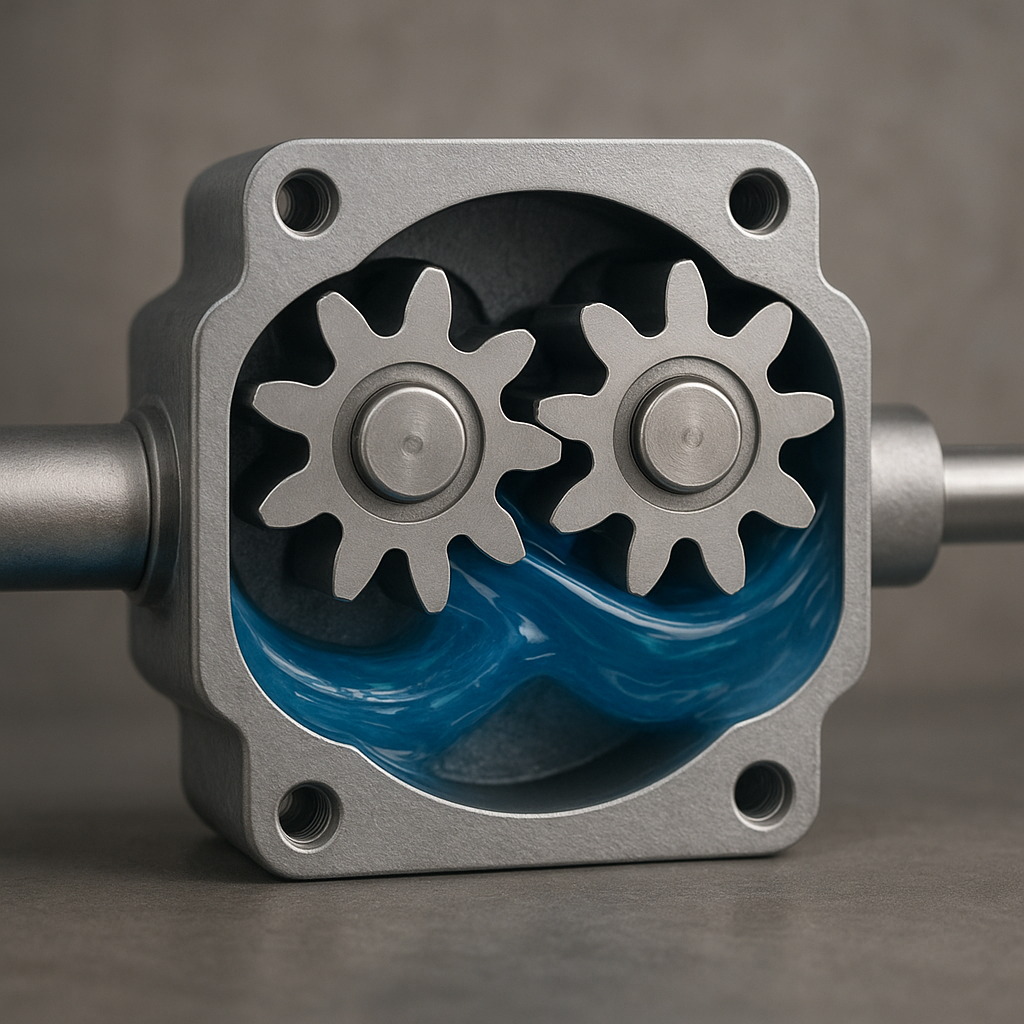

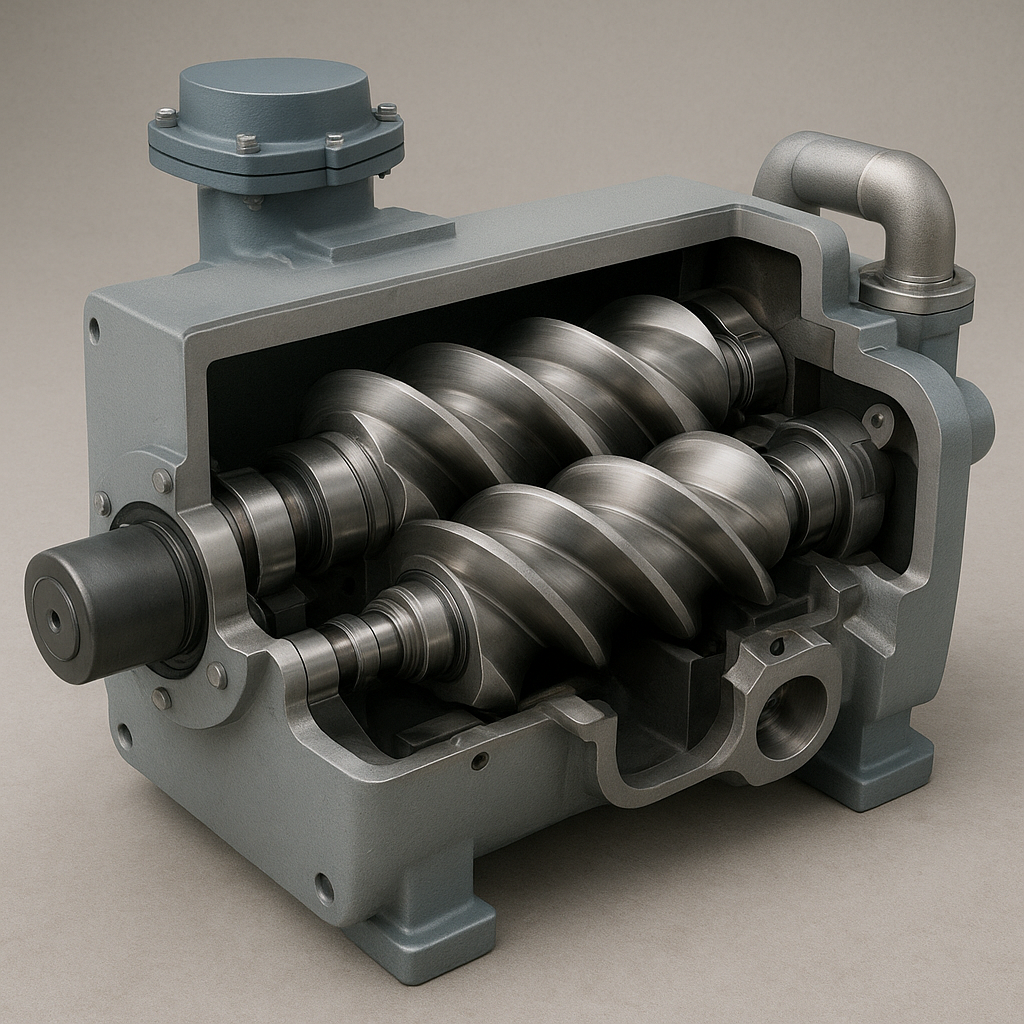

- Pompa – serce układu, odpowiedzialne za wytworzenie ciśnienia niezbędnego do przepchnięcia środka smarnego.

- Zbiornik – magazynuje olej lub smar plastyczny w odpowiedniej ilości.

- Rozdzielacz (dozownik) – dzieli środek smarny na poszczególne linie lub punkty smarowania.

- Przewody – rury i węże kierujące środek smarny od pompy do punktów smarowania.

- Elementy kontrolne – manometry, czujniki ciśnienia i czujniki poziomu smaru, pozwalające na automatyczną diagnostykę układu.

- Elektroniczny sterownik – centralna jednostka, która w oparciu o zaprogramowane parametry decyduje o częstotliwości i czasie pracy pompy.

Wszystkie elementy muszą być dobrane pod kątem rodzaju aplikacji, liczby punktów smarowania oraz rodzaju środka smarnego używanego w danym zakładzie przemysłowym.

Zasada działania i typy systemów

Ogólna zasada działania polega na okresowym podawaniu niewielkiej, ściśle określonej dawki smaru do punktu łożyskowania. Proces przebiega w kilku etapach:

- Aktywacja systemu poprzez sygnał czasowy lub impuls z czujnika obciążenia.

- Uruchomienie pompy i podniesienie ciśnienia w układzie do wartości roboczej.

- Przepchnięcie określonej ilości smaru przez rozdzielacz do linii przesyłowych.

- Dostarczenie smaru przez przewody bezpośrednio do łożysk, prowadnic lub innych elementów wymagających smarowania.

- Powrót sprężonego smaru do zbiornika lub oczyszczenie go w separatorze (w przypadku układów z wtryskiem olejowym).

Rodzaje systemów smarowania centralnego

- Ciągłego smarowania olejowego – środek smarny w formie oleju przepływa stale przez główne linie, a nadmiar jest odprowadzany i oczyszczany.

- Smarowania okresowego – pompa podaje określoną dawkę w zaprogramowanych cyklach, stosowane do urządzeń o mniejszym obciążeniu.

- Układy jednoliniowe – proste systemy, gdzie jedna rura prowadzi smar do wszystkich punktów w jednym ciągu.

- Układy dwuliniowe – wyposażone w dwie rury robocze, które pozwalają na równomierne rozdzielenie medium w bardziej skomplikowanych instalacjach.

- Dwusprężynowe dozowniki – wykorzystujące mechaniczne sprężyny do precyzyjnego dozowania stałych porcji smaru.

Korzyści i zastosowania w przemyśle

Zastosowanie systemów smarowania centralnego niesie ze sobą wiele istotnych korzyści:

- Stały i kontrolowany dopływ smaru do wszystkich punktów, co minimalizuje ryzyko niedosmarowania i przesmarowania.

- Zmniejszenie przestojów serwisowych dzięki automatyzacji procesu.

- Podniesienie wydajności maszyn przez utrzymanie odpowiednich warunków pracy bez konieczności ręcznego smarowania.

- Oszczędność smaru i oleju dzięki precyzyjnemu dozowaniu minimalnych ilości podczas każdego cyklu.

- Poprawa bezpieczeństwa pracy – brak konieczności ręcznego dostępu do trudno dostępnych części ruchomych.

- Możliwość monitorowania stanu smarowania w czasie rzeczywistym dzięki zintegrowanym czujnikom.

Przykładowe aplikacje

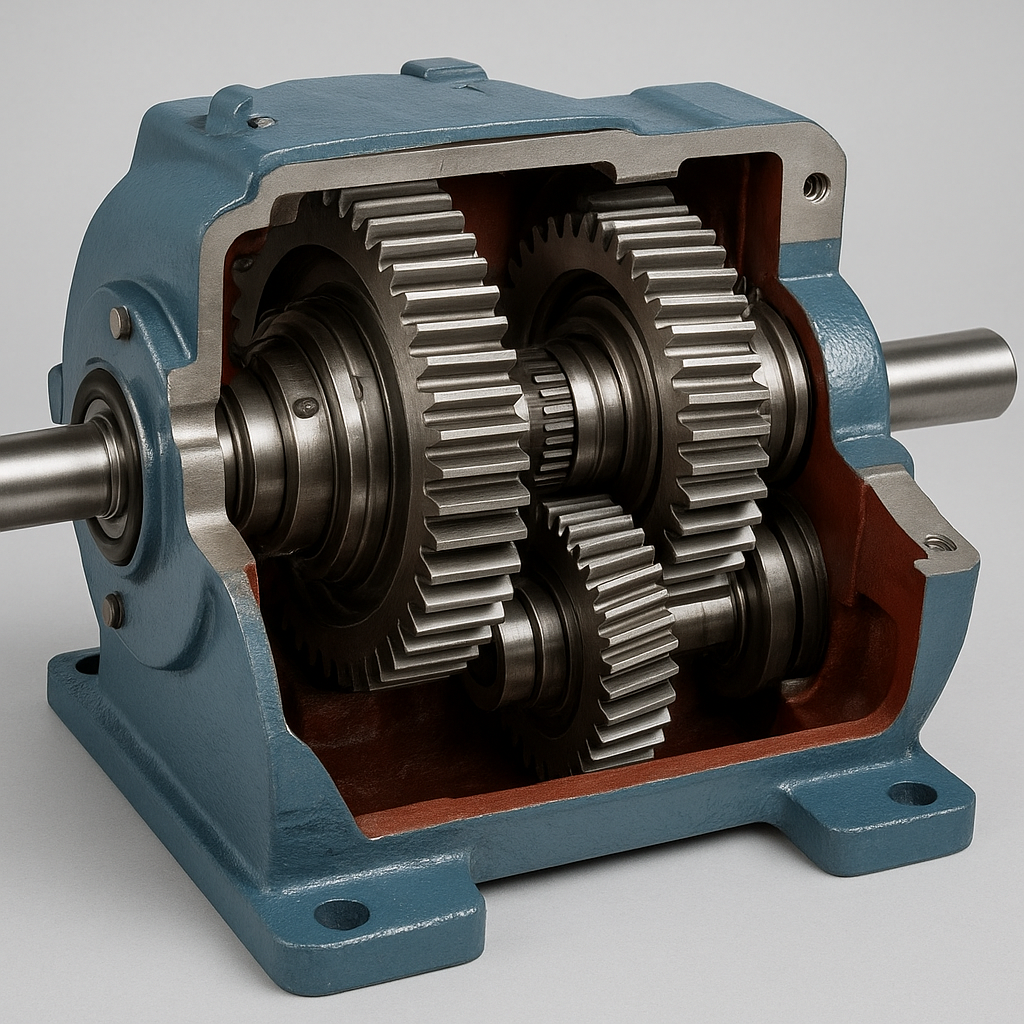

- Prasy hydrauliczne i mechaniczne, gdzie łożyska aktywnie pracują pod ciężkim obciążeniem.

- Walcarki w hutnictwie – zapewnienie ciągłego smarowania rolek i prowadnic.

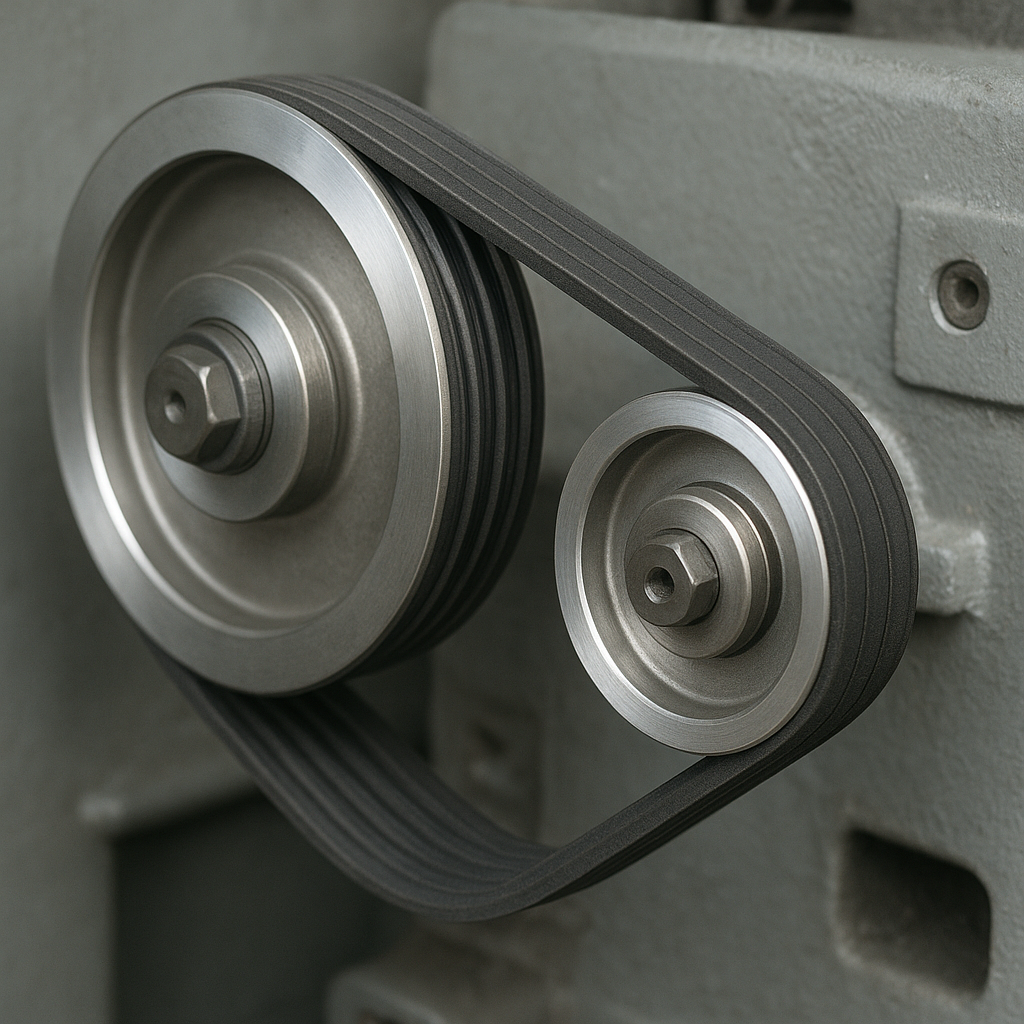

- Taśmociągi w zakładach wydobywczych i cementowych, gdzie dostęp do punktów smarowania jest utrudniony.

- Maszyny papiernicze – wrażliwe na zanieczyszczenia łożyska wymagające czystego i stabilnego smarowania.

- Systemy offshore i energetyczne – instalacje narażone na zmienne warunki atmosferyczne, gdzie precyzyjne dozowanie chroni przed korozją.

Dzięki rozwojowi technologii sterowania i monitorowania możliwe jest dziś tworzenie inteligentnych systemów smarowania centralnego, które dostosowują ilość środka smarnego do realnego obciążenia i prędkości pracy danej maszyny. To kierunek zgodny z ideą Przemysłu 4.0, w którym automatyzacja i analiza danych odgrywają kluczową rolę w optymalizacji procesów produkcyjnych.