System chłodzenia w obrabiarkach odpowiada za sprawne odprowadzanie ciepła powstającego podczas obróbki. Solidne rozwiązania w tej dziedzinie przekładają się na dłuższą żywotność narzędzi, zwiększoną wydajność i eliminację ryzyka przegrzewania. W poniższych sekcjach przyjrzymy się zasadom działania, ważnym komponentom, rodzajom stosowanych płynów oraz praktykom konserwacyjnym.

Podstawy systemu chłodzenia obrabiarek

Podczas toczenia, frezowania czy wiercenia narzędzie styka się z materiałem z dużą prędkością i siłą. W wyniku tarcia wytwarza się intensywne ciepło, które może powodować wypalenie krawędzi skrawającej lub deformację detalu. System chłodzenia skierowany jest na obszar styku narzędzia z obrabianym elementem, aby szybko odebrać nadmiar energii termicznej.

Główne cele układu chłodzenia to:

- redukcja temperatury w strefie pracy,

- zmniejszenie zużycia narzędzia,

- poprawa jakości powierzchni,

- zapobieganie odkształceniom i pęknięciom materiału.

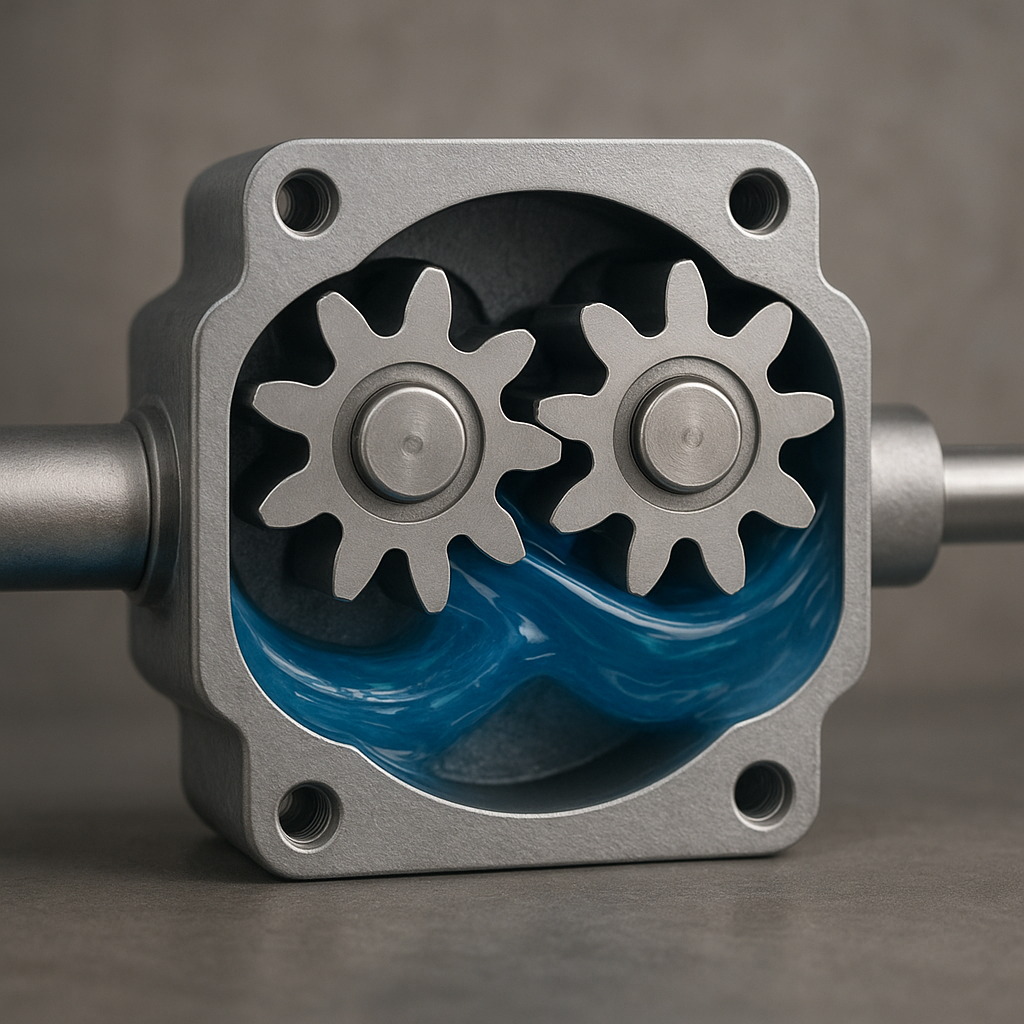

Działanie oparte jest na cyrkulacji płynu chłodzącego pod ciśnieniem.

Woda, olej albo emulsja dostarczane są za pomocą układu pomp i przewodów, a następnie rozpylane wokół ostrza. Optymalnie dobrany strumień płynu tworzy barierę między narzędziem a wiórem, skutecznie odprowadzając ciepło i odprowadzając drobinki materiału.

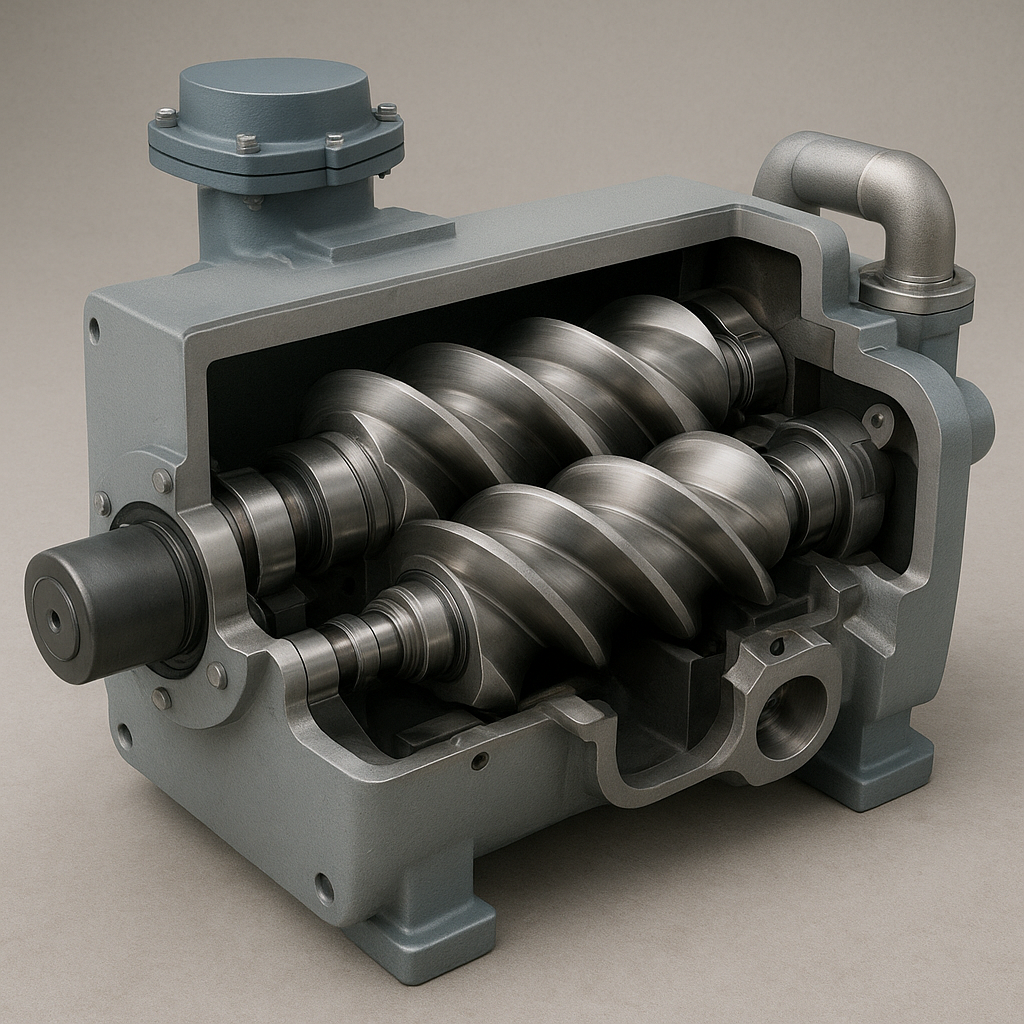

Elementy składowe i ich funkcje

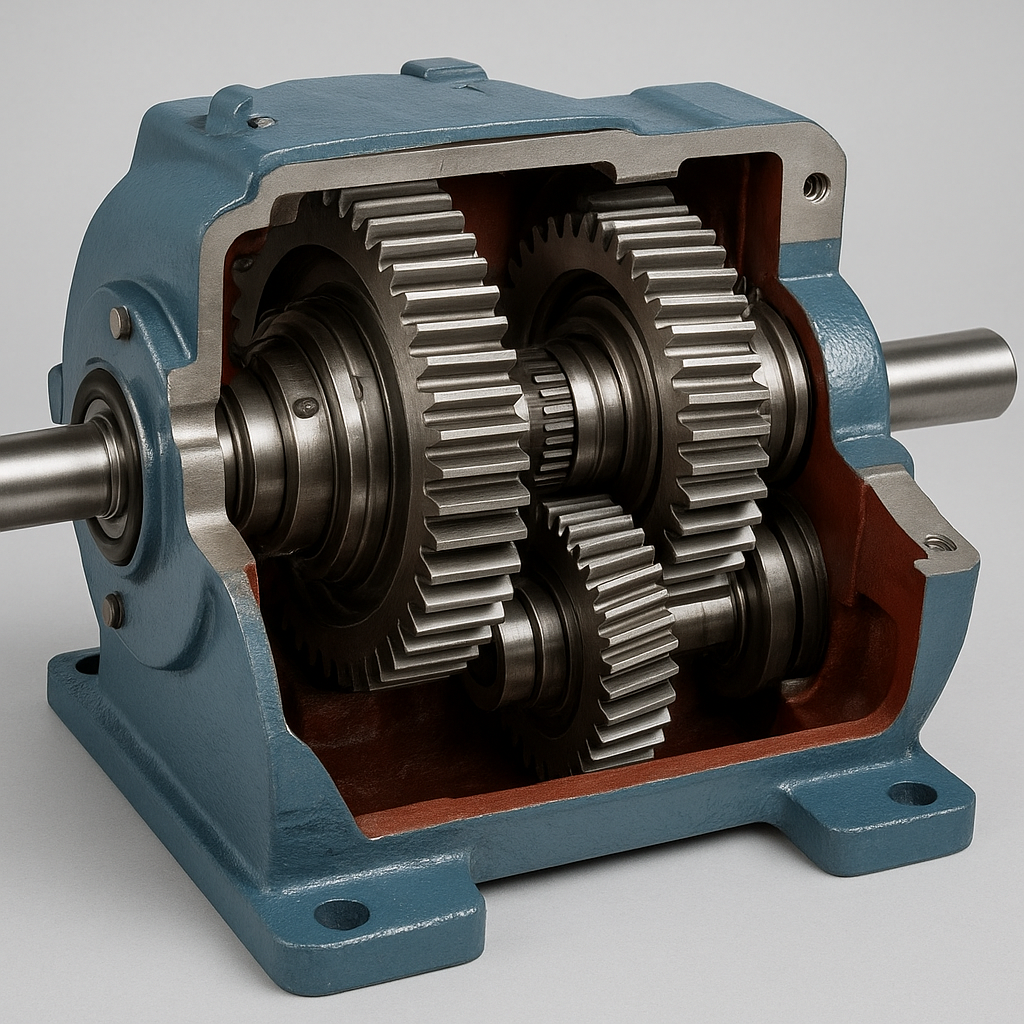

Typowy system chłodzenia składa się z kilku kluczowych modułów. Każdy z nich wpływa na efektywność i niezawodność całego rozwiązania.

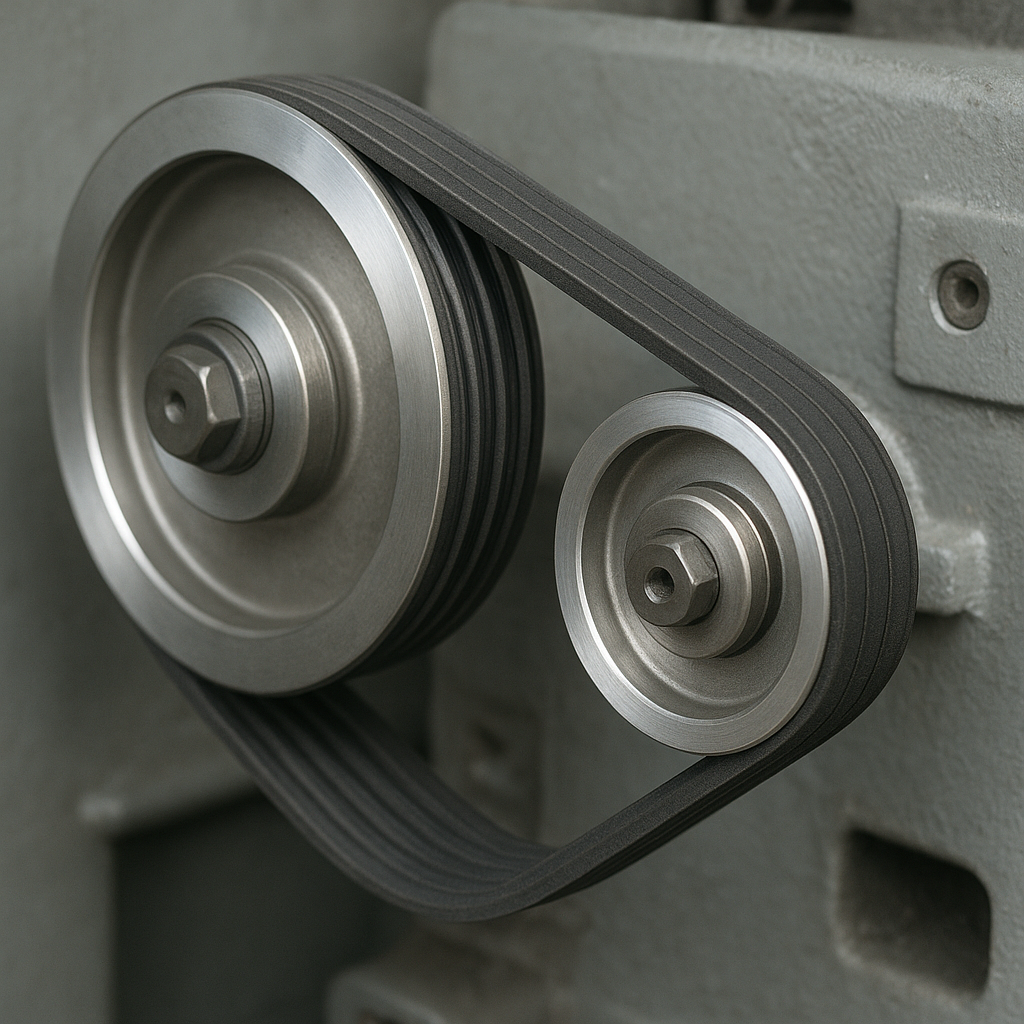

- Pompa chłodziwa – generuje wymagane ciśnienie i przepływ. Wydajność pompy determinuje zasięg i intensywność natrysku.

- Zbiornik – gromadzi płyn i umożliwia osadzenie zanieczyszczeń. Wyposażony bywa w układ filtrujący.

- Filtr – zatrzymuje wióry, opiłki i inne zanieczyszczenia, chroniąc pompę przed uszkodzeniem.

- Przewody i złączki – przenoszą medium chłodzące z pompy do dysz. Ich szczelność i odporność na ciśnienie są kluczowe dla długowieczności.

- Dysze – kierują strumień płynu dokładnie w miejsce obróbki, pozwalając na precyzyjną aplikację chłodziwa.

- System sterowania – dostosowuje parametry natrysku (ciśnienie, przepływ, pulsację) do aktualnej obróbki.

Dodatkowo coraz częściej spotyka się czujniki temperatury i przepływu, które automatycznie regulują działanie pompy lub sygnalizują konieczność przeglądu.

Rodzaje płynów chłodzących i ich zastosowania

Dobór płynu chłodzącego zależy od obrabianego materiału, rodzaju obróbki i wymagań dotyczących końcowej jakości detalu. Podstawowe grupy to woda, emulsje olejowe oraz syntetyczne i półsyntetyczne mieszaniny.

Woda destylowana

Stosowana głównie w lekkich zastosowaniach, gdzie nie wymaga się smarowania. Ma wysoką pojemność cieplną, ale niski współczynnik smarowania i może powodować korozję elementów maszyn.

Emulsje olejowe

Łączą wodę z olejem mineralnym. Zapewniają dobre chłodzenie i jednocześnie warstwę smarną, która zmniejsza tarcie. Wybierane przy toczeniu stali, stali nierdzewnych i stopów aluminium.

Płyny syntetyczne i półsyntetyczne

Charakteryzują się stabilnością mikrobiologiczną, mniejszą ilością osadów i lepszą ochroną antykorozyjną. Często stosowane w przemyśle precyzyjnym, w obróbce materiałów o podwyższonej twardości.

Monitorowanie i konserwacja układu chłodzenia

Regularne przeglądy układu chłodzenia są niezbędne, by uniknąć awarii oraz zachować optymalne warunki obróbki. Poniżej przedstawiono kluczowe czynności konserwacyjne.

- Kontrola poziomu i jakości płynu – uzupełnianie i wymiana zgodnie z zaleceniami producenta.

- Przegląd filtrów – czyszczenie lub wymiana w przypadku zmniejszenia przepływu.

- Inspekcja przewodów i złączek – wykrywanie nieszczelności i oznak zużycia.

- Kalibracja czujników temperatury i ciśnienia – zapewnia wiarygodne pomiary.

- Sprawdzenie działania systemu sterowania – weryfikacja automatycznych ustawień natrysku.

Warto też okresowo badać mikrobiologiczny stan płynu oraz stopień korozji wewnętrznych powierzchni zbiornika.

Nowoczesne technologie chłodzenia

W ostatnich latach rośnie popularność układów Minimum Quantity Lubrication (MQL), łączących zalety smarowania i chłodzenia przy minimalnym zużyciu płynu. W systemach MQL stosuje się natrysk niewielkiej ilości oleju w postaci aerozolu, co redukuje koszty i wpływ na środowisko.

Coraz częściej implementuje się również rozwiązania sterowane komputerowo, które inteligentnie dobierają parametry natrysku do aktualnych obciążeń i prędkości obróbki.

Dzięki temu możliwe jest osiągnięcie maksymalnej precyzji i minimalizowanie przestojów produkcyjnych, co staje się istotnym atutem w nowoczesnym przemyśle maszynowym.