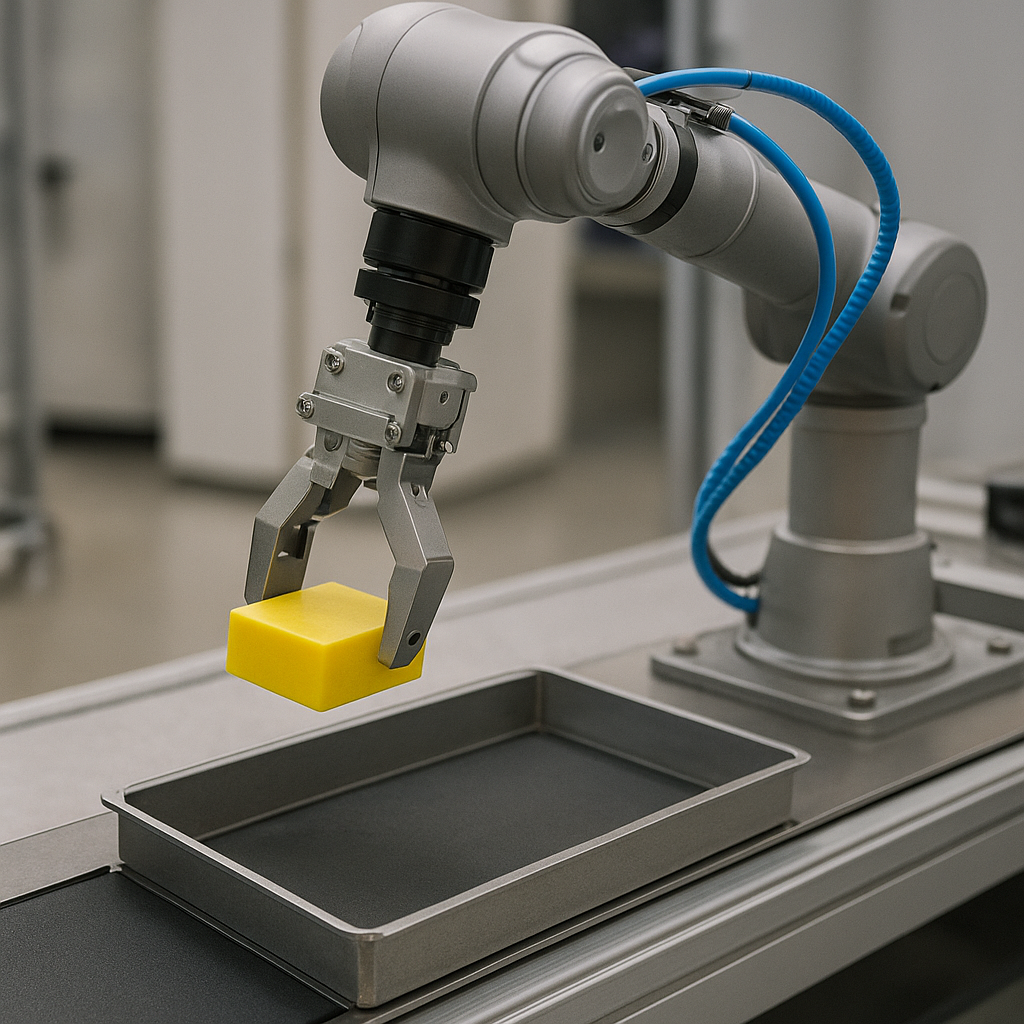

W artkule przybliżymy zasady działania i budowę robota pick-and-place, urządzenia powszechnie stosowanego w automatyzacji procesów przemysłowych. Przeanalizujemy kluczowe komponenty, technologie wykorzystywane w detekcji i sterowaniu oraz omówimy przykładowe zastosowania w różnych gałęziach przemysłu.

Geneza i zastosowanie robotów pick-and-place

Roboty pick-and-place to specjalistyczne maszyny przemysłowe przeznaczone do dynamicznego przemieszczania elementów z jednego stanowiska roboczego na drugie. Dzięki precyzji i wysokiej wydajności znalazły zastosowanie m.in. w:

- branży elektronicznej – montaż układów scalonych na płytkach drukowanych,

- przemyśle motoryzacyjnym – układanie części silnika i komponentów karoserii,

- branży spożywczej – segregacja i pakowanie produktów,

- branży farmaceutycznej – dozowanie kapsułek i tabletek.

Dzięki automatyzacji procesów pick-and-place zakłady produkcyjne mogą zwiększyć jakość produktów oraz skrócić czas cyklu produkcyjnego, jednocześnie redukując koszty związane z błędami ludzkimi.

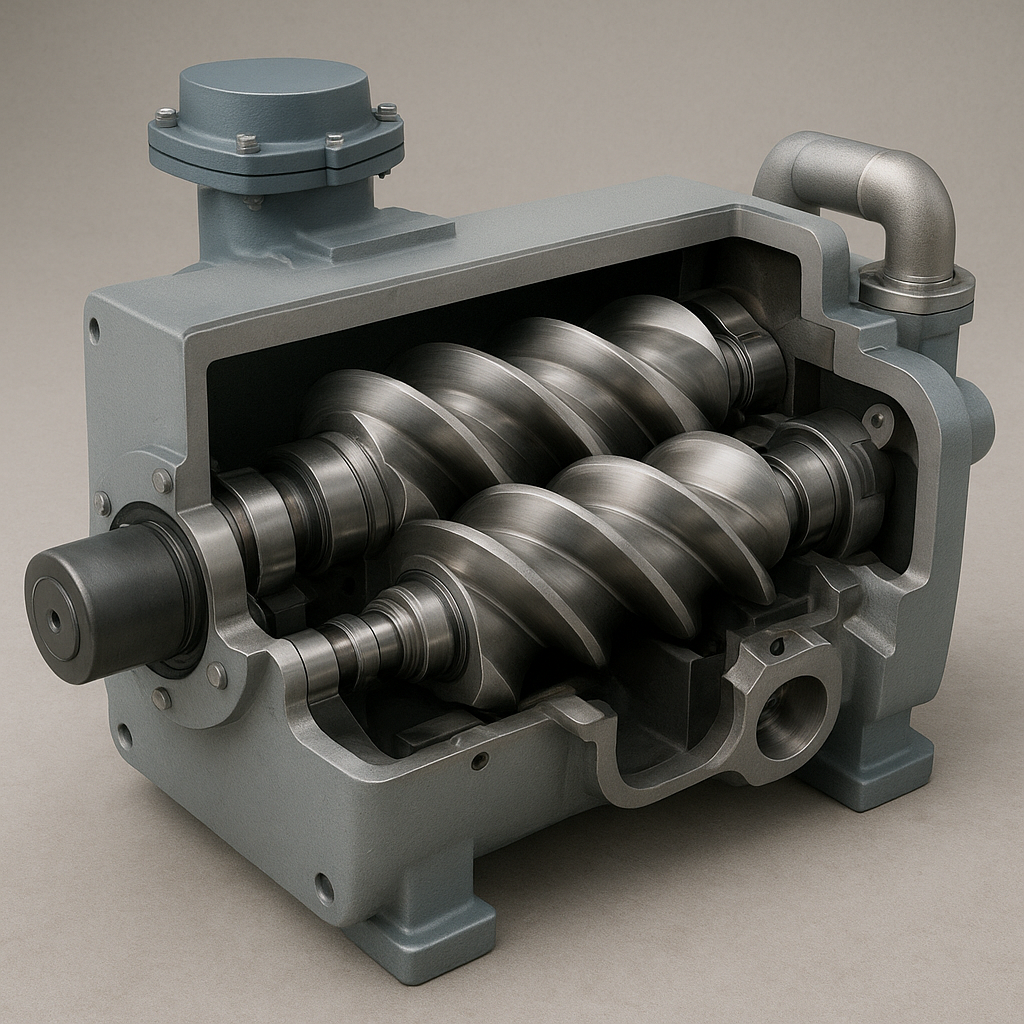

Kluczowe komponenty mechaniczne

Podstawową częścią robota pick-and-place jest jego konstrukcja mechaniczna, obejmująca następujące elementy:

- Manipulator – ramiona robota realizujące ruchy w kilku stopniach swobody,

- Chwytak (end-effector) – narzędzie dostosowane do charakteru przenoszonych elementów,

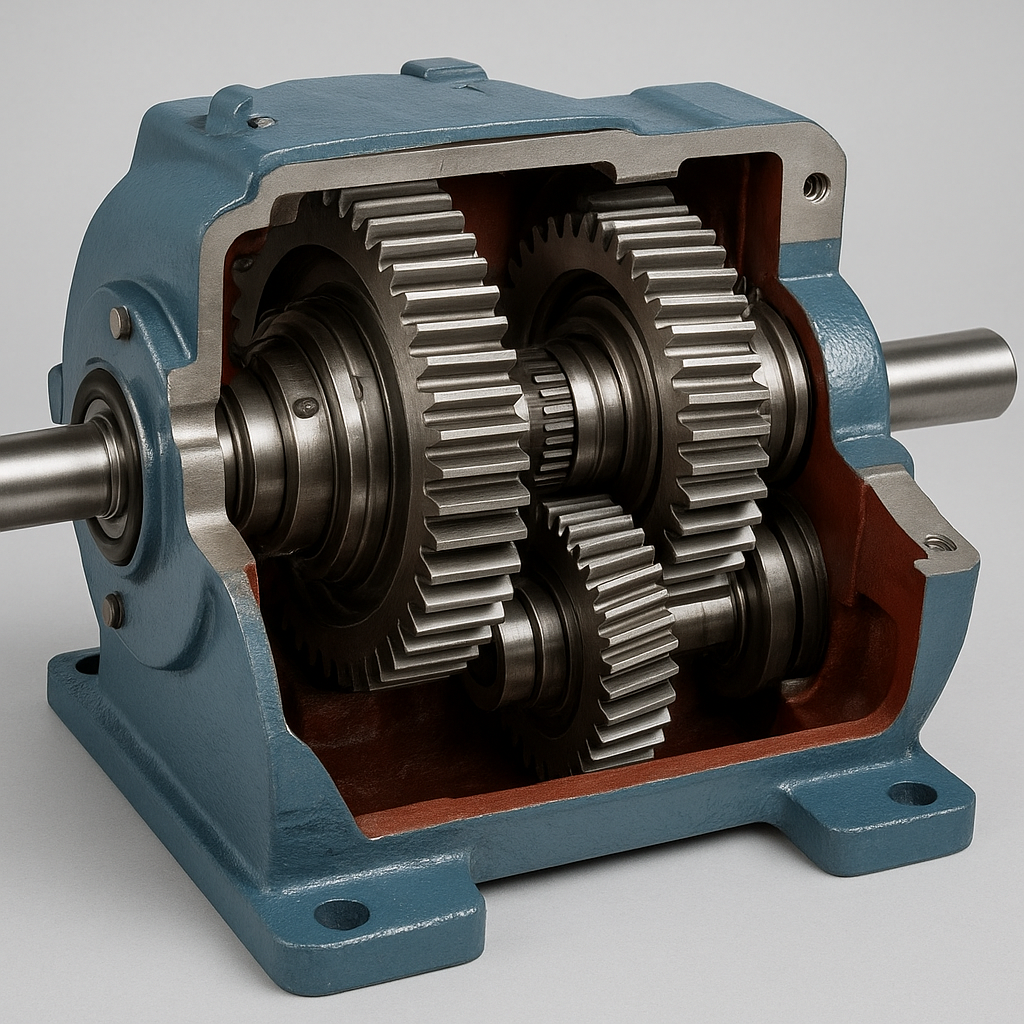

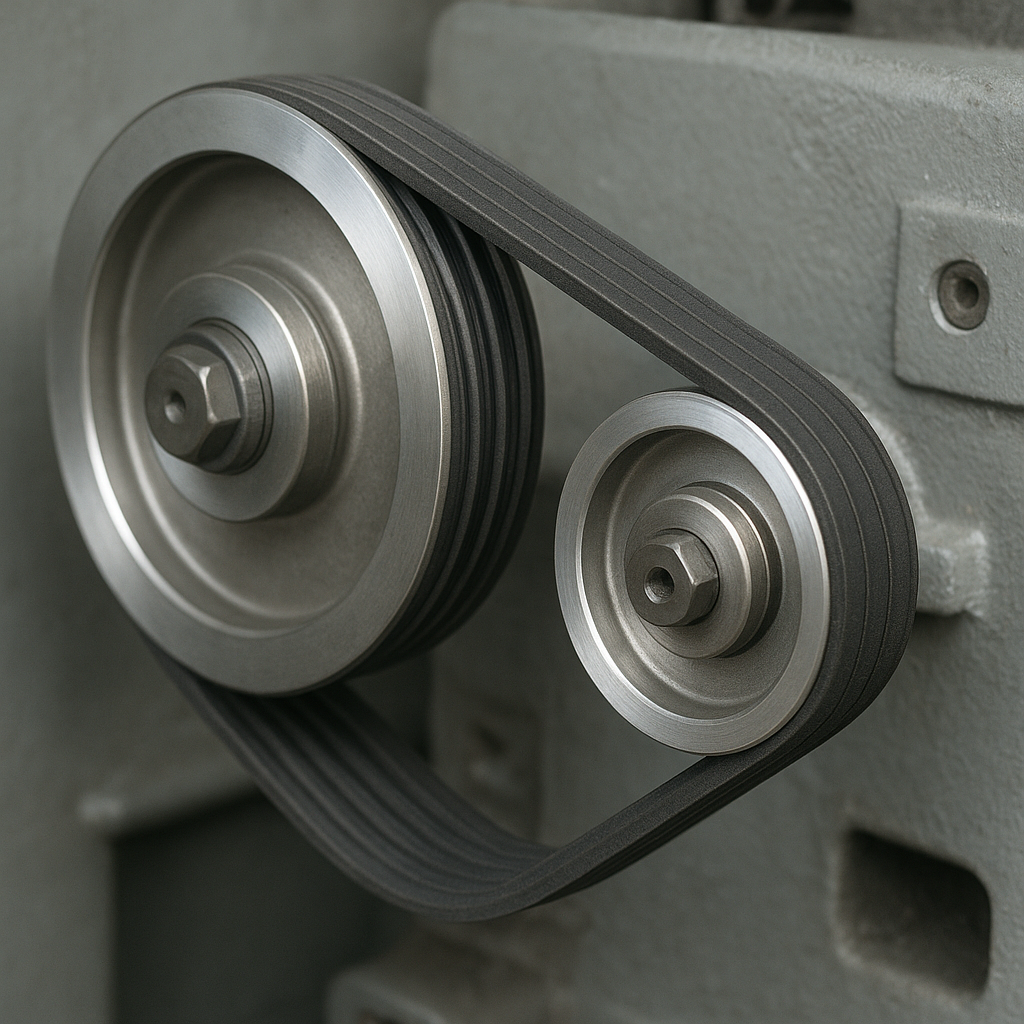

- Serwonapędy – układy napędowe zapewniające płynną i dynamiczną pracę ramion,

- Osie liniowe – prowadnice umożliwiające przesuw wzdłuż osi X, Y, Z,

- Obudowa – struktura nośna chroniąca elektronikę i elementy mechaniczne.

Manipulator sterowany jest najczęściej przez sterownik PLC albo przemysłowy kontroler ruchu, który komunikuje się z układami napędowymi w czasie rzeczywistym. Ważnym zadaniem konstrukcyjnym jest minimalizacja luzów i drgań, co ma bezpośredni wpływ na powtarzalność i niezawodność operacji.

Rodzaje chwytaków

- Mechaniczne – oparte na ruchomych szczękach, zapewniające uniwersalność przy prostych geometriach,

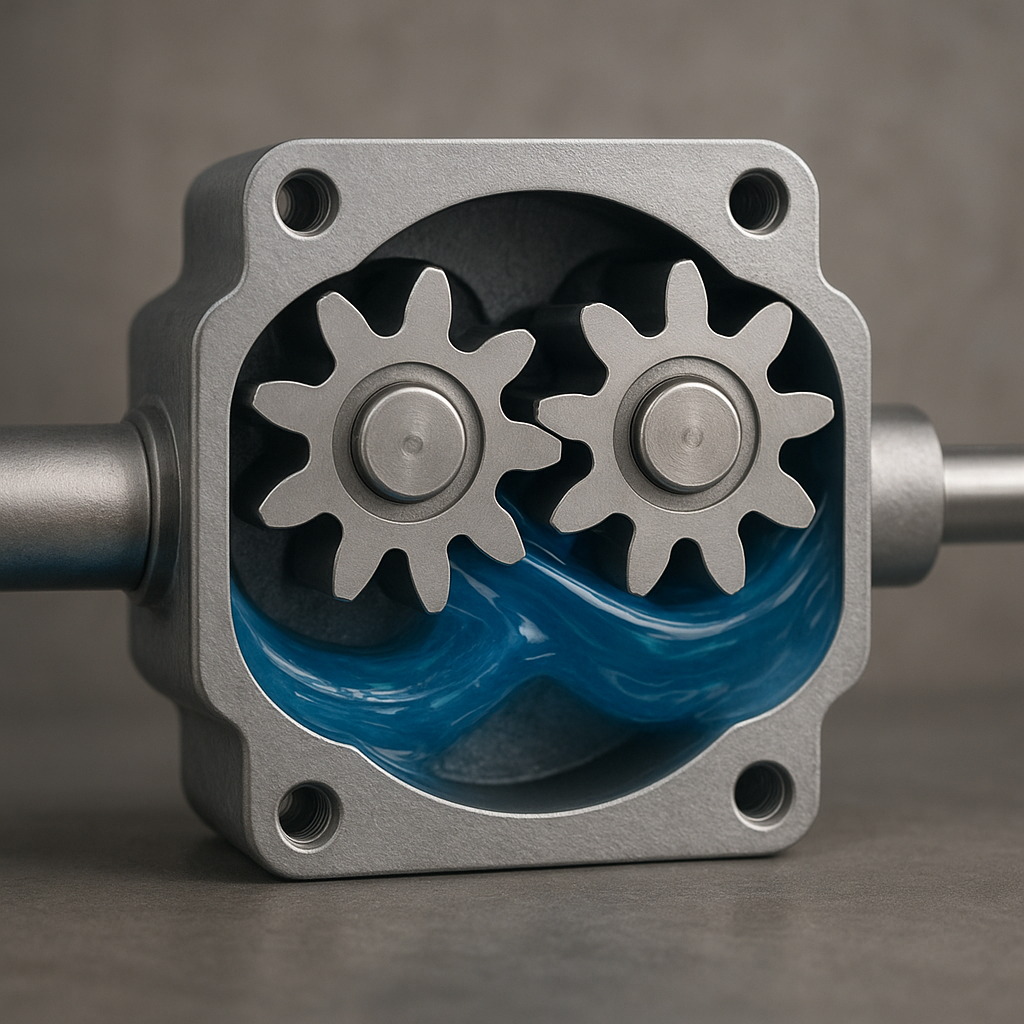

- Pneumatyczne – wykorzystujące podciśnienie lub ciśnienie sprężonego powietrza do chwytania przedmiotów,

- Elektromagnetyczne – do przenoszenia elementów ferromagnetycznych,

- Próżniowe (vacuum) – stosowane do chwytania płaskich, gładkich powierzchni, np. płytek PCB.

Dobór typu chwytaka uzależniony jest od masy, kształtu, materiału oraz wymagań procesu. Często stosuje się modułowe rozwiązania, umożliwiające szybką wymianę końcówek.

Systemy wizyjne i sensoryka

Efektywne funkcjonowanie robota pick-and-place wymaga precyzyjnego pozycjonowania elementów, co realizuje się za pomocą zaawansowanych sensorów i kamer. Kluczowe technologie to:

- Kamera 2D – do analizy położenia obiektów w płaszczyźnie,

- Kamera 3D – generująca trójwymiarowy model otoczenia,

- Detektory odległości – Time-of-Flight, lasery triangulacyjne,

- Czujniki zbliżeniowe – indukcyjne lub pojemnościowe dla drobnych detali.

Zebrane dane trafiają do algorytmów przetwarzania obrazu, które rozpoznają kształty, orientację i ewentualne odchyłki od pozycji wzorcowej. W praktyce stosuje się dedykowane biblioteki i platformy, takie jak OpenCV, Halcon lub rozwiązania dostarczane przez producentów robotów przemysłowych.

Kalibracja systemu wizyjnego

Żeby zapewnić dokładność, niezbędne jest przeprowadzenie procesu kalibracji obejmującego:

- Korektę parametrów optycznych (ogniskowa, dystorsja obiektywu),

- Wyznaczenie układu współrzędnych świata i kamery,

- Testy powtarzalności pomiarowej z różnymi zestawami referencyjnymi.

Sterowanie i oprogramowanie

Sercem każdego robota pick-and-place jest układ sterowania oparty na jednostce PLC lub specjalizowanym kontrolerze ruchu. Oprogramowanie odpowiada za:

- Planowanie trajektorii ruchu w przestrzeni 3D,

- Synchronizację pracy z linią produkcyjną,

- Obsługę interfejsów I/O – zbieranie sygnałów z czujników i kamera,

- Zabezpieczenia BHP i monitorowanie stanu awaryjnego.

Programowanie robota pick-and-place może odbywać się przy pomocy:

- Środowisk graficznych typu drag-and-drop,

- Języków skryptowych (np. Python, Lua) wspieranych przez producenta,

- Standardów przemysłowych, takich jak IEC 61131-3.

Dzięki zastosowaniu interfejsów komunikacyjnych (Ethernet/IP, PROFINET, EtherCAT) robot integruje się z systemami MES/ERP, co pozwala na pełną kontrolę nad produkcją i optymalizację wydajności linii.

Optymalizacja cyklu pracy

Aby zwiększyć przepustowość, inżynierowie zajmują się:

- Minimalizacją czasu przemieszczania – skrócenie martwych przebiegów,

- Równoległą obsługą wielu stref roboczych,

- Zastosowaniem buforów magazynujących części,

- Wykorzystaniem symulacji cyfrowych do analizy przepływu materiału.

Zastosowania i korzyści w przemyśle

Roboty pick-and-place wpływają na poprawę konkurencyjności zakładów poprzez:

- Redukcję odpadów i braków – dzięki powtarzalności i kontroli jakości na bieżąco,

- Zwiększenie bezpieczeństwa – eliminacja ręcznych manipulacji ciężkimi lub toksycznymi materiałami,

- Zoptymalizowane wykorzystanie przestrzeni produkcyjnej przy zwartej zabudowie robotów,

- Możliwość pracy w trzech zmianach bez zmęczenia obsługi.

Przykładowe realizacje to:

- Linia pakowania owoców – sortowanie według wielkości i koloru,

- Automaty montażowe w branży AGD – precyzyjne wkręcanie i łączenie elementów,

- Systemy do przeładunku komponentów SMD w fabrykach elektroniki,

- Robotyzowane stanowiska pakujące fiolki i ampułki w przemyśle farmaceutycznym.

Dzięki elastyczności konstrukcji, robot pick-and-place może być łatwo rekonfigurowany pod nowe rodzaje produktów, co w dynamicznie zmieniającym się otoczeniu rynkowym stanowi ogromną wartość.