Roboty mobilne stanowią kluczowy element nowoczesnych magazynów, umożliwiając płynną i wydajną realizację zadań transportowych oraz kompletacji zamówień. Wykorzystują zaawansowane systemy nawigacyjne i sensoryczne, co pozwala im poruszać się po złożonych przestrzeniach logistycznych bez ingerencji człowieka. Dzięki elastycznemu oprogramowaniu i modułowej budowie, mogą być dostosowane do różnorodnych scenariuszy operacyjnych, od sortowania towarów po załadunek na regały wysokiego składowania.

Wdrożenie robotów mobilnych przekłada się na znaczną poprawę wydajności pracy, redukcję błędów oraz optymalizację wykorzystania zasobów magazynowych. Automatyzacja tych procesów wpływa również na podniesienie poziomu bezpieczeństwa oraz zminimalizowanie ryzyka uszkodzeń towarów i infrastruktury. Poniższy tekst przybliża zasady działania, kluczowe komponenty, praktyczne zastosowania oraz wyzwania związane z eksploatacją robotów mobilnych w magazynie.

Podstawy działania robota mobilnego w magazynie

Systemy nawigacji i lokalizacji

Roboty mobilne wykorzystują różnorodne technologie do przemieszczania się w magazynach. Najpopularniejsze z nich to nawigacja optyczna oparta na znaczkach QR lub liniach magnetycznych, systemy LIDAR oraz nawigacja wizualna z użyciem kamer 3D. Połączenie tych metod gwarantuje precyzyjne określenie pozycji w czasie rzeczywistym oraz unikanie przeszkód.

System LIDAR skanuje otoczenie wiązką laserową, tworząc trójwymiarową mapę otoczenia. W połączeniu z algorytmami SLAM, robot może samodzielnie zaktualizować mapę magazynu i zaplanować najbardziej optymalną trasę. Kamery 3D oraz czujniki ultradźwiękowe pełnią rolę dodatkowych elementów wspomagających identyfikację obiektów i dynamiczne unikanie kolizji.

Sensoryka i percepcja środowiska

Ważnym elementem każdego robota są sensory optyczne, ultradźwiękowe oraz dotykowe. Umożliwiają one rozpoznawanie i klasyfikację obiektów, a także wykrywanie bliskości przeszkód. Dzięki temu robot może zatrzymać się w odpowiedniej odległości od regału lub współpracownika.

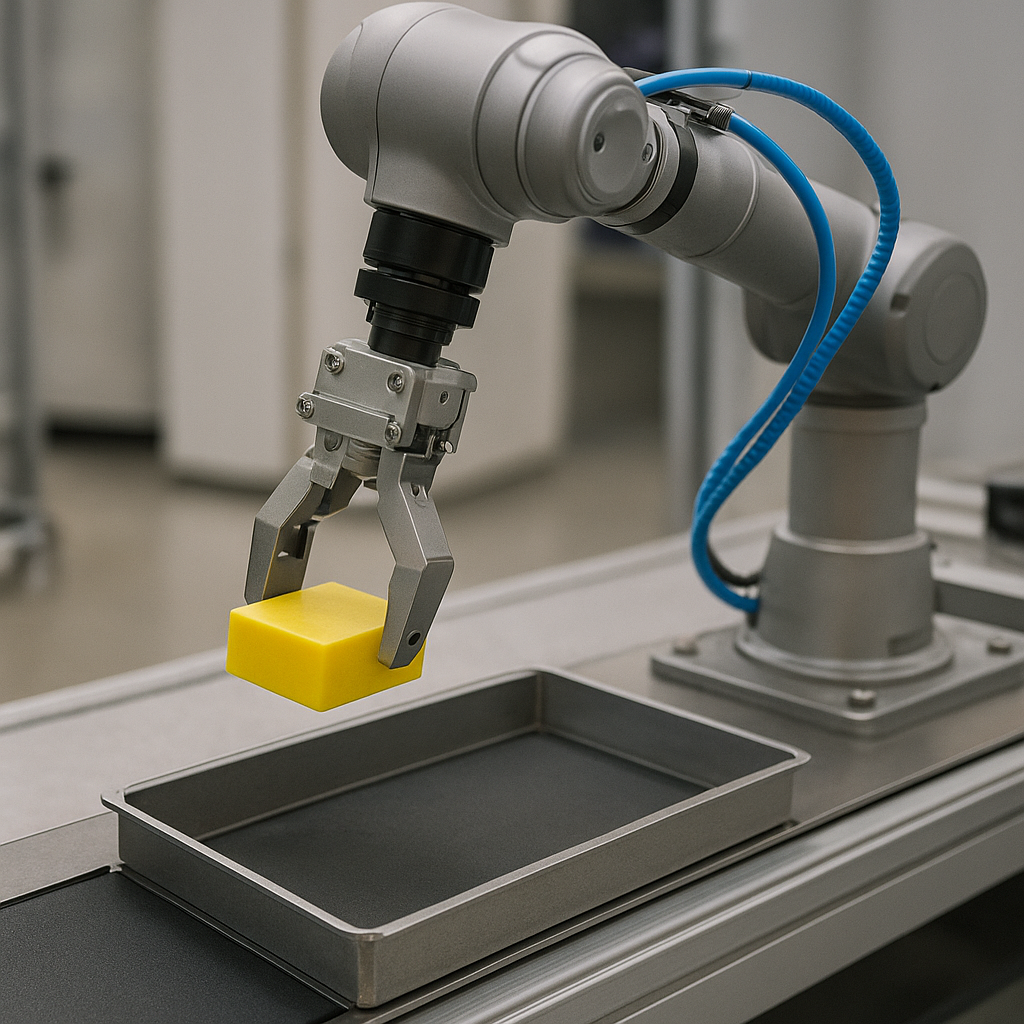

W zaawansowanych systemach dodaje się czujniki siły i momentu obrotowego, co pozwala na kontrolę manipulacji ładunkiem. Oprogramowanie sterujące analizuje dane z sensorów w czasie rzeczywistym, by precyzyjnie dostosować prędkość i tor ruchu robota.

Kluczowe komponenty i technologie

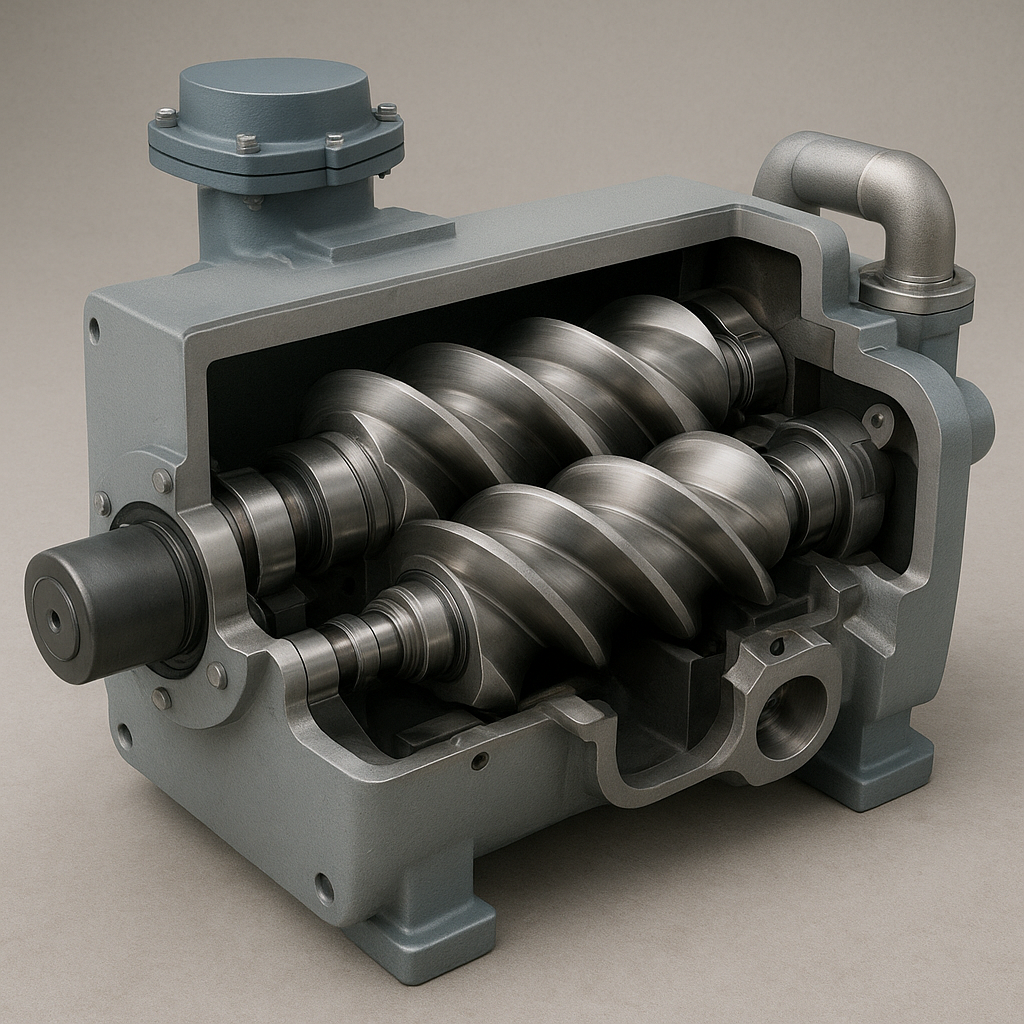

Układy napędowe

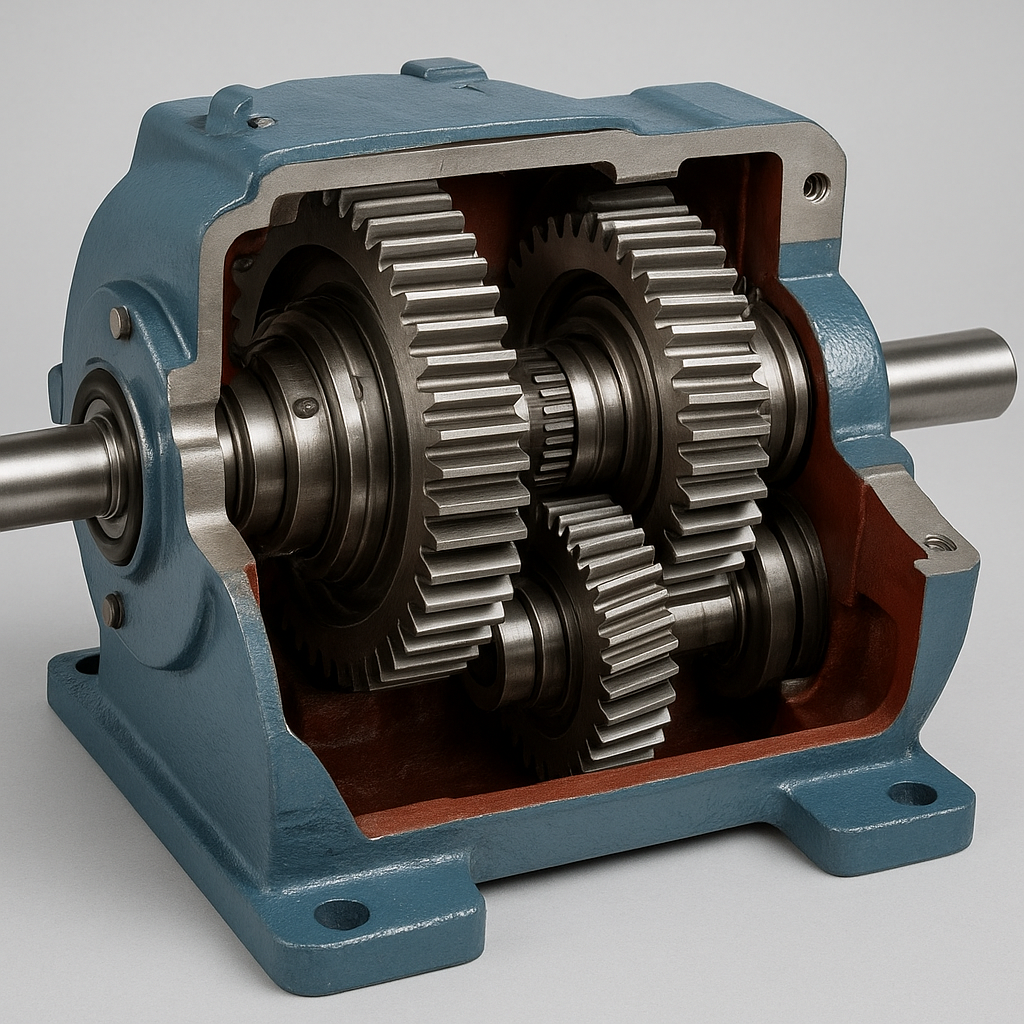

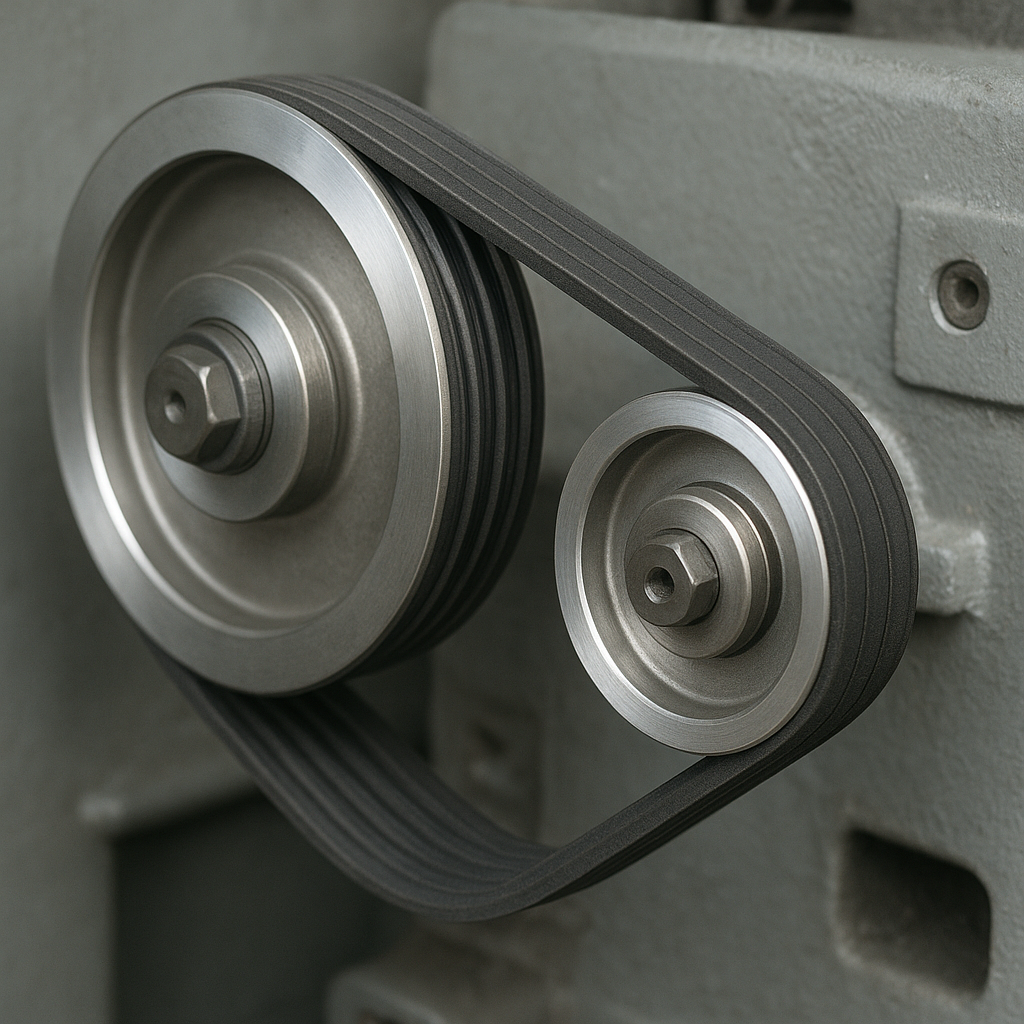

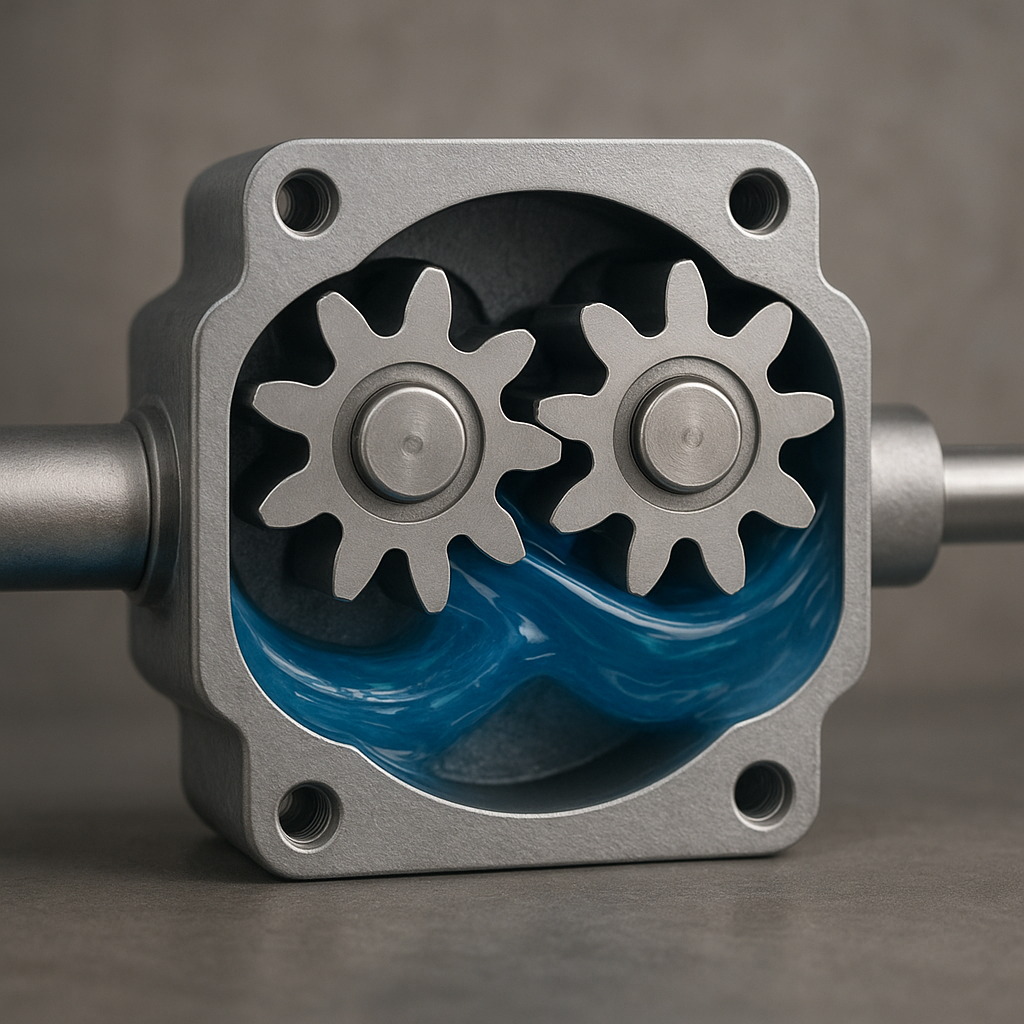

Podstawę ruchu robota stanowią silniki elektryczne oraz układy przeniesienia napędu. Zastosowanie serwomotorów zapewnia wysoką precyzję pozycjonowania i płynność ruchu. W niektórych modelach wykorzystuje się koła omni-directional, umożliwiające ruch we wszystkich kierunkach bez zmiany ustawienia osi głównej.

Baterie litowo-jonowe o dużej pojemności zapewniają długotrwałą pracę bez konieczności częstego ładowania. Systemy zarządzania energią monitorują stan ogniw oraz optymalizują cykl doładowań, co przedłuża żywotność baterii i skraca czas postoju.

Platforma sprzętowa i elektronika

Modułowa konstrukcja obudowy pozwala na łatwą modyfikację i serwisowanie urządzenia. Wewnątrz platformy znajduje się centrala sterująca, zintegrowana z komputerem przemysłowym, procesorem oraz kartami komunikacyjnymi. Kluczowe połączenia realizowane są przez magistrale CAN lub EtherCAT.

Wiele robotów jest wyposażonych w systemy chłodzenia pasywnego i aktywnego, co zabezpiecza elektronikę przed przegrzewaniem podczas intensywnej pracy. Obudowa wykonana z aluminium lub tworzyw sztucznych o dużej wytrzymałości chroni podzespoły przed uszkodzeniami mechanicznymi.

Oprogramowanie sterujące

Sercem robota mobilnego są algorytmy planowania tras, analizy obrazu i sterowania ruchem. Dzięki architekturze modułowej, producent może łatwo dostosować oprogramowanie do specyficznych wymagań klienta. Interfejs komunikacyjny oparty na protokołach MQTT lub ROS pozwala na integrację z systemami WMS i ERP.

Funkcje diagnostyki on-line oraz zdalnego aktualizowania oprogramowania umożliwiają szybkie reagowanie na ewentualne awarie i wdrażanie nowych funkcjonalności bez konieczności odstawiania robota z linii.

Zastosowania i korzyści dla magazynów

Przykłady wdrożeń

Roboty mobilne znajdują zastosowanie w centrach dystrybucyjnych firm e-commerce, gdzie odpowiadają za transport palet, zbiórkę produktów do pakowania i kompletację zamówień. Koncerny motoryzacyjne wykorzystują je do dostaw części na linie montażowe, a sieci handlowe do uzupełniania półek w magazynach centralnych.

Przykładowo, globalny sklep internetowy wdrożył flotę kilkudziesięciu robotów, co pozwoliło obniżyć czas realizacji zamówień o 30% i zmniejszyć koszty pracownicze o 20%. Inny użytkownik – producent AGD – zintegrował roboty z regałami drive-in, co skróciło operacje składowania o 40%.

Optymalizacja procesów

Automatyzacja transportu wewnętrznego prowadzi do lepszego wykorzystania przestrzeni magazynowej i skrócenia dystansów pokonywanych przez ładunki. System zarządzania flotą optymalizuje trasowanie, minimalizując puste przebiegi i optymalizując kolejność zadań.

Dzięki stałej monitoringowi i analizie danych, można przewidzieć przeciążenia i wąskie gardła w procesach magazynowych. W efekcie kierownictwo może podejmować decyzje o zmianie układu regałów lub zwiększeniu liczby robotów w określonych strefach.

Bezpieczeństwo i ergonomia

Roboty mobilne znacząco ograniczają fizyczne obciążenie pracowników. Dzięki precyzyjnej kontroli ruchu minimalizują ryzyko kolizji z personelem. Wykorzystanie sztucznej inteligencji w systemie sterowania pozwala na przewidywanie zachowań otoczenia i dynamiczną adaptację trasy.

Zastosowanie czujników bezpieczeństwa zgodnych z normami SIL/PL zapewnia, że robot w przypadku awarii lub wykrycia przeszkody natychmiast zatrzyma się, minimalizując ryzyko wypadku.

Wyzwania i kierunki rozwoju

Integracja z istniejącą infrastrukturą

Wprowadzenie robotów mobilnych wymaga dokładnej analizy układu magazynu i dostosowania go do możliwości automatyki. Często konieczne jest zainstalowanie punktów nawigacyjnych, zmiana wysokości regałów lub wprowadzenie dedykowanych korytarzy transportowych.

Kompatybilność z systemami WMS i ERP wymaga implementacji dedykowanych modułów komunikacyjnych oraz testów integracyjnych, co bywa wyzwaniem zarówno pod względem czasu, jak i zasobów technicznych.

Skalowalność i adaptacja

W miarę rozwoju firmy rośnie potrzeba zwiększania floty robotów. Skalowanie systemu wiąże się z koniecznością rozbudowy infrastruktury IT, zarządzania siecią bezprzewodową oraz zapewnienia odpowiedniej liczby punktów ładowania.

Elastyczność platformy software’owej oraz możliwość dynamicznego przydzielania zadań decydują o tym, jak sprawnie system poradzi sobie ze wzrostem obciążenia i zmieniającymi się procesami magazynowymi.

Perspektywy rozwoju sztucznej inteligencji

W przyszłości roboty mobilne będą coraz częściej wykorzystywać zaawansowane modele uczenia maszynowego do analizy danych i samooptmalizacji tras. Autonomiczne podejmowanie decyzji w oparciu o historię zdarzeń przyczyni się do dalszej poprawy optymalizacji i zwiększenia niezawodności operacji.

Rozwój technologii 5G umożliwi przesył ogromnych ilości danych w czasie rzeczywistym, co otworzy drogę do współpracy flot wielkich rozmiarów oraz zdalnego zarządzania i monitoringu na globalną skalę.