W fabryce samochodów robot malarski pełni kluczową rolę w procesie nanoszenia powłoka lakiernicza na karoserie. Jego wszechstronność i dopracowana konstrukcja sprawiają, że prace wykonywane są z niezwykłą precyzja oraz wydajność. Poniższy artykuł przedstawia zarówno historię, jak i budowę, zasady działania oraz korzyści płynące z wdrożenia tej automatyzacja w przemyśle motoryzacyjnym. Opisano także kluczowe elementy, takie jak czujniki, siłowniki czy systemy dozowania farba, a także wyzwania związane z eksploatacją i utrzymaniem.

Historia rozwoju robotów malarskich

Geneza przemysłowych urządzeń malarskich sięga lat 60. XX wieku, gdy zaczęto eksperymentować z pierwszymi manipulatorami zdolnymi do automatycznego nanoszenia lakieru. Początkowo rozwój koncentrował się na zwiększeniu powtarzalności ruchów i ograniczeniu marnotrawstwa materiału. W kolejnych dekadach kluczowe znaczenie zyskała robotyka oraz zaawansowane algorytmy sterowania, które umożliwiły optymalizację trajektorii oraz warunków nakładania powłoki. Wreszcie wraz z rozwojem produkcja masowej w branży motoryzacyjnej pojawiła się realna konieczność implementacji zrobotyzowanych linii lakierniczych, które nie tylko podnosiły jakość wykończenia, ale również znacząco skracały czas cyklu. Dzięki temu fabryki uzyskały przewagę konkurencyjną, redukując liczbę wadliwych elementów oraz koszty pracy przy jednoczesnym zwiększeniu wydajności.

Budowa i główne komponenty

Typowy robot malarski składa się z kilku kluczowych sekcji, z których każda odpowiada za inne zadanie w procesie lakierowania:

-

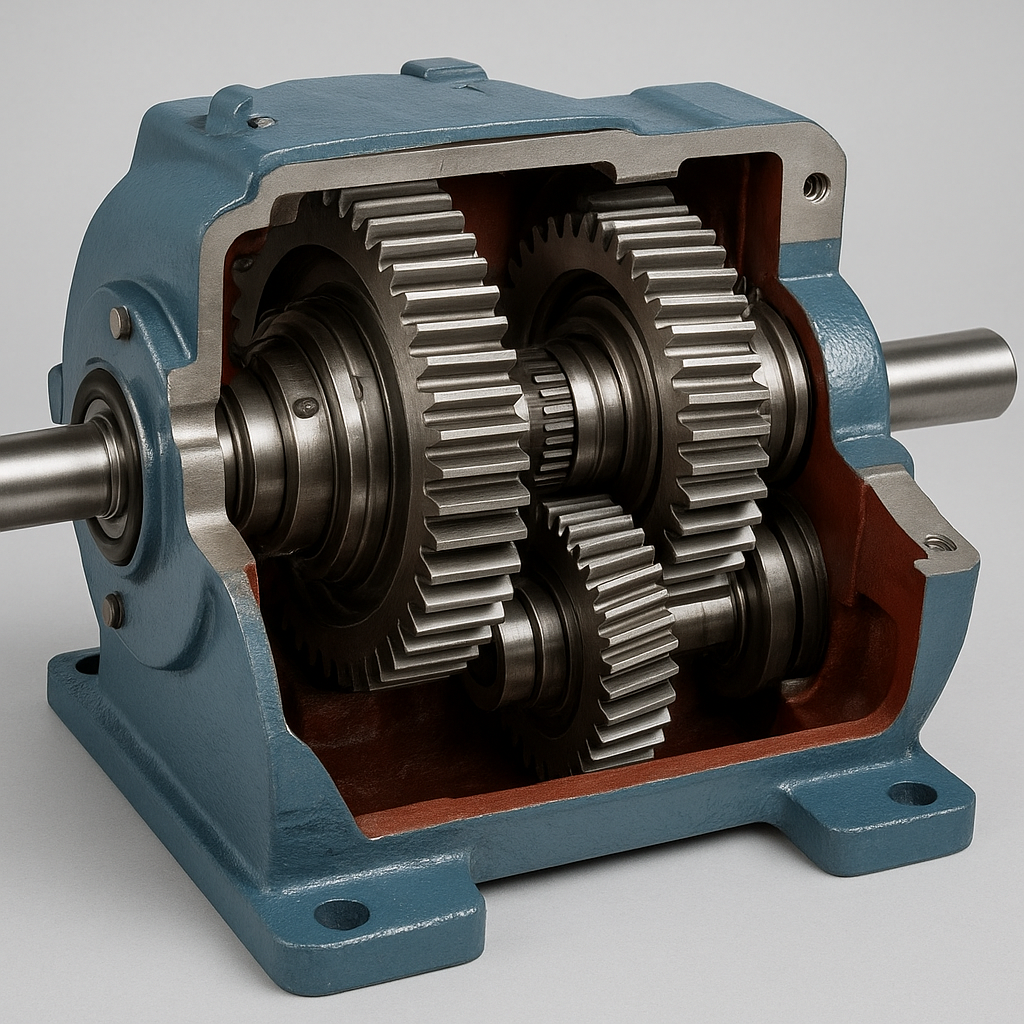

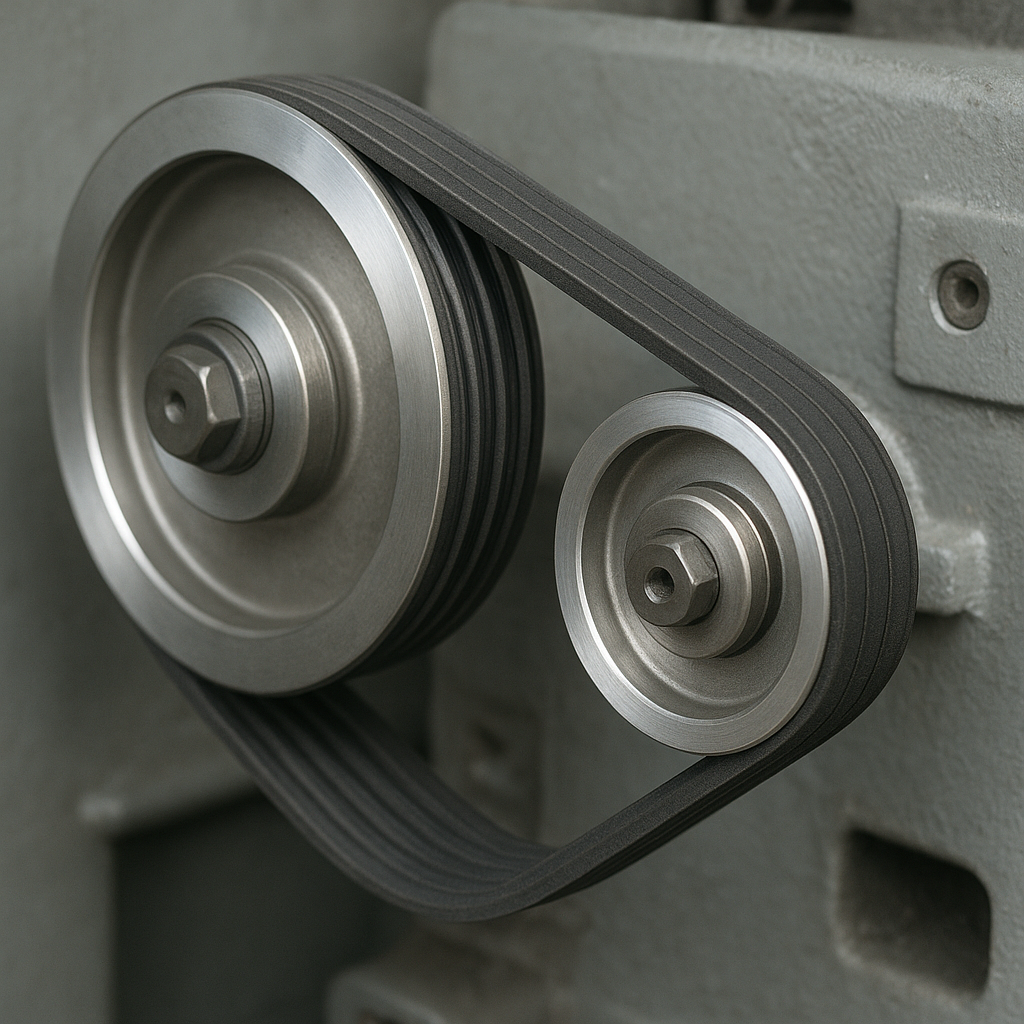

Manipulatory i ramię

Wyposażone są w przegubowe łączenia oraz siłowniki, pozwalające na wieloosiowy ruch i precyzyjne pozycjonowanie pistoletu lakierniczego.

-

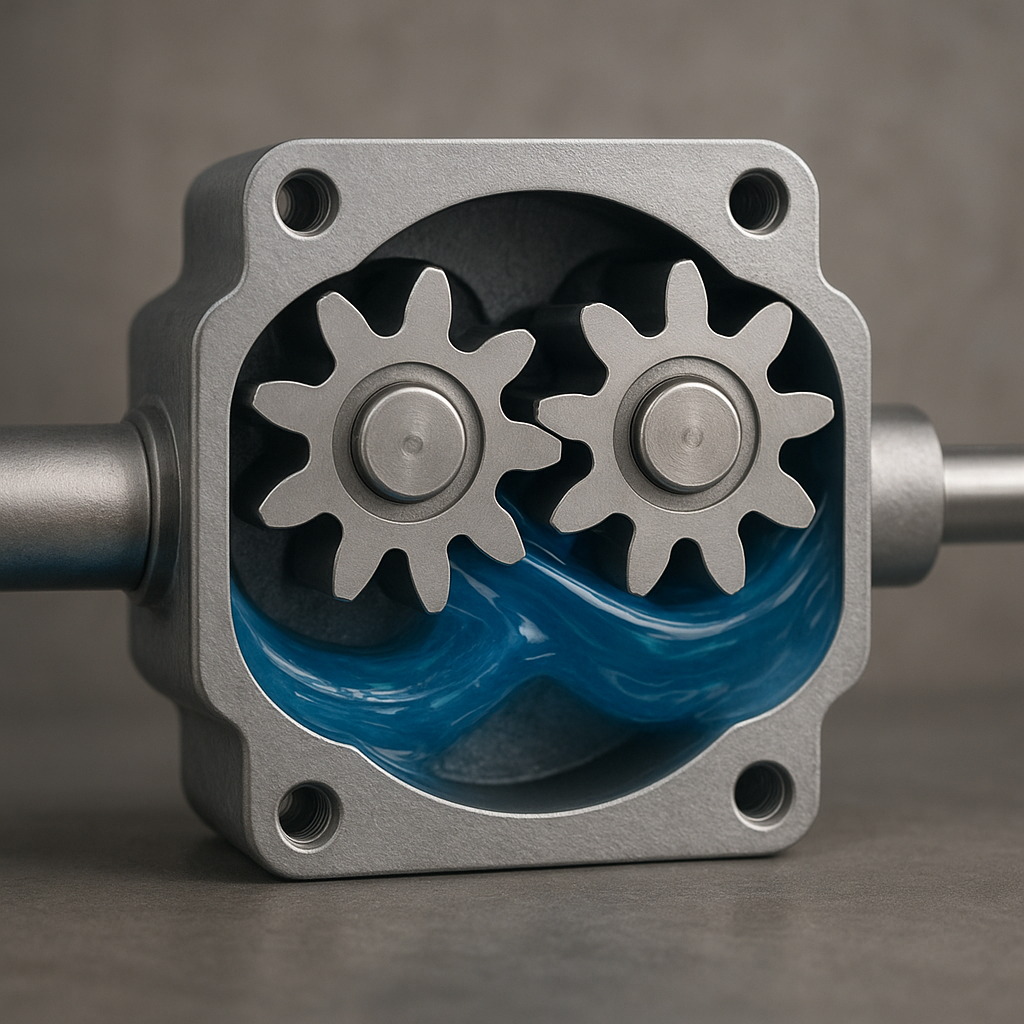

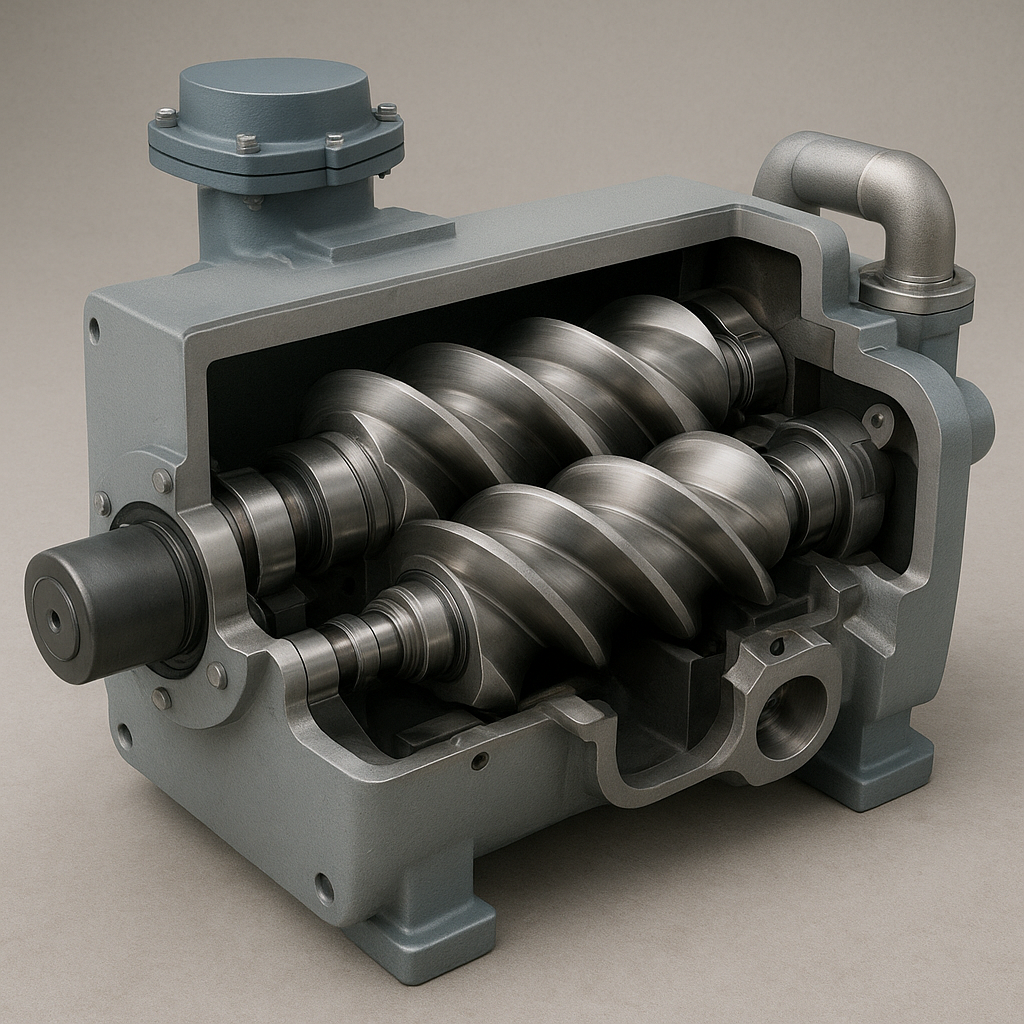

System dozowania

Zawiera pompę, zbiornik farby oraz układ filtrów, który eliminuje zanieczyszczenia i kontroluje ciśnienie, by zapewnić jednorodne rozpylenie farba.

-

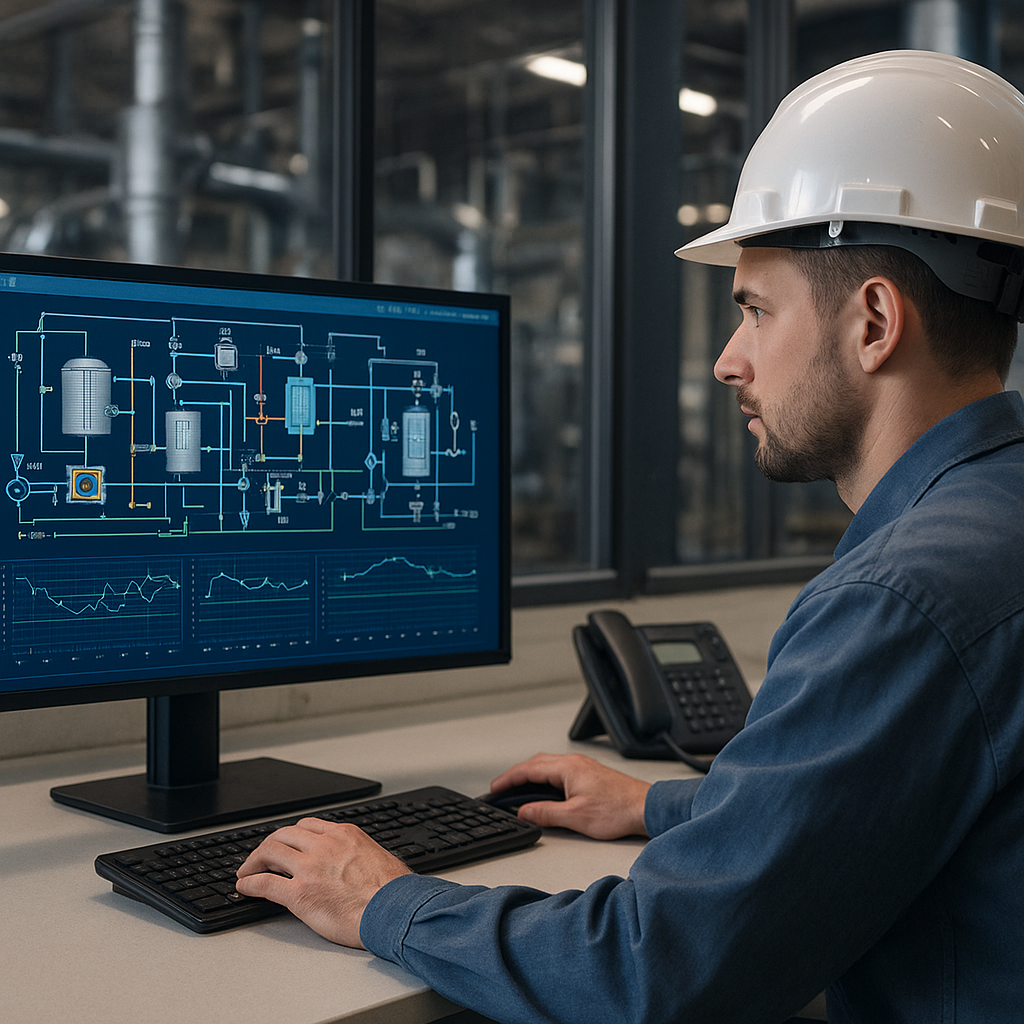

Układ sterowania

Moduł komputerowy z interfejsem operatora, w którym programuje się trajektorie i parametry natrysku. Zastosowanie zaawansowanych algorytmów pozwala na optymalizację procesu i szybką adaptację do zmieniających się modeli karoserii.

-

Czujniki i systemy wizyjne

Kamera i czujniki odległości monitorują położenie elementu oraz grubość nanoszonej powłoki, co gwarantuje stałą precyzja oraz minimalizuje ryzyko błędów.

Zasada działania

Proces malowania samochodów przez robota można podzielić na kilka etapów:

- Przygotowanie powierzchni: Karoseria trafia na linię przesuwową, gdzie poddawana jest odtłuszczaniu i suszeniu.

- Programowanie: Operator ustawia program definiujący sekwencję ruchów, prędkość i parametry natrysku – czasami automatycznie dobierane przez system wizyjny.

- Nanoszenie lakieru: Ramię robota porusza się zgodnie z zaprogramowanymi trajektoriami, rozpylając farbę warstwa po warstwie. Czujniki zapewniają równomierną powłoka oraz kontrolują grubość każdej warstwy.

- Kontrola jakości: Po zakończeniu natrysku kamery i czujniki mierzą parametry powłoki, a w razie wykrycia nieprawidłowości mogą uruchomić proces poprawek.

Zalety automatyzacji procesu malowania

Wdrożenie automatyzacja przynosi liczne korzyści:

- Zwiększona wydajność – roboty pracują nieprzerwanie, skracając czasy cyklu.

- Lepsza jakość – dzięki stabilizacji parametrów natrysku i eliminacji błędów ludzkich.

- Oszczędność surowców – precyzyjne dozowanie minimalizuje straty farba.

- Elastyczność produkcji – programowalne trajektorie pozwalają na szybkie przejście między różnymi modelami pojazdów.

- Poprawa warunków pracy – ograniczenie narażenia pracowników na opary lakierów i powtarzalne czynności.

Konserwacja i bezpieczeństwo

Regularne serwisowanie robot malarski to podstawa utrzymania ciągłości linii lakierniczej. Główne czynności obejmują:

- Wymianę filtrów i czyszczenie układu dozowania.

- Kalibrację czujniki oraz przegląd systemu wizyjnego.

- Kontrolę stanu technicznego siłowników i przegubów.

- Aktualizację oprogramowania sterującego w celu optymalizacji algorytmy ruchu.

Stosowanie osłon i barier bezpieczeństwa, a także systemów awaryjnego zatrzymania, zapewnia ochronę personelu oraz redukuje ryzyko uszkodzenia urządzenia. Ponadto przestrzeganie norm BHP i regularne szkolenia operatorów to klucz do bezawaryjnej eksploatacji.