Reduktor prędkości obrotowej pełni kluczową rolę w wielu gałęziach przemysłu, umożliwiając zmianę parametrów ruchu obrotowego silnika w sposób precyzyjny i kontrolowany. Dzięki niemu możliwe jest dostosowanie prędkości i momentu obrotowego do wymagań konkretnego urządzenia lub maszyny, co przekłada się na lepszą wydajność i oszczędność energii. Poniższy artykuł przybliża budowę, rodzaje oraz zasady eksploatacji reduktorów, wskazując na najważniejsze aspekty związane z ich zastosowaniem.

Budowa i zasada działania przekładni

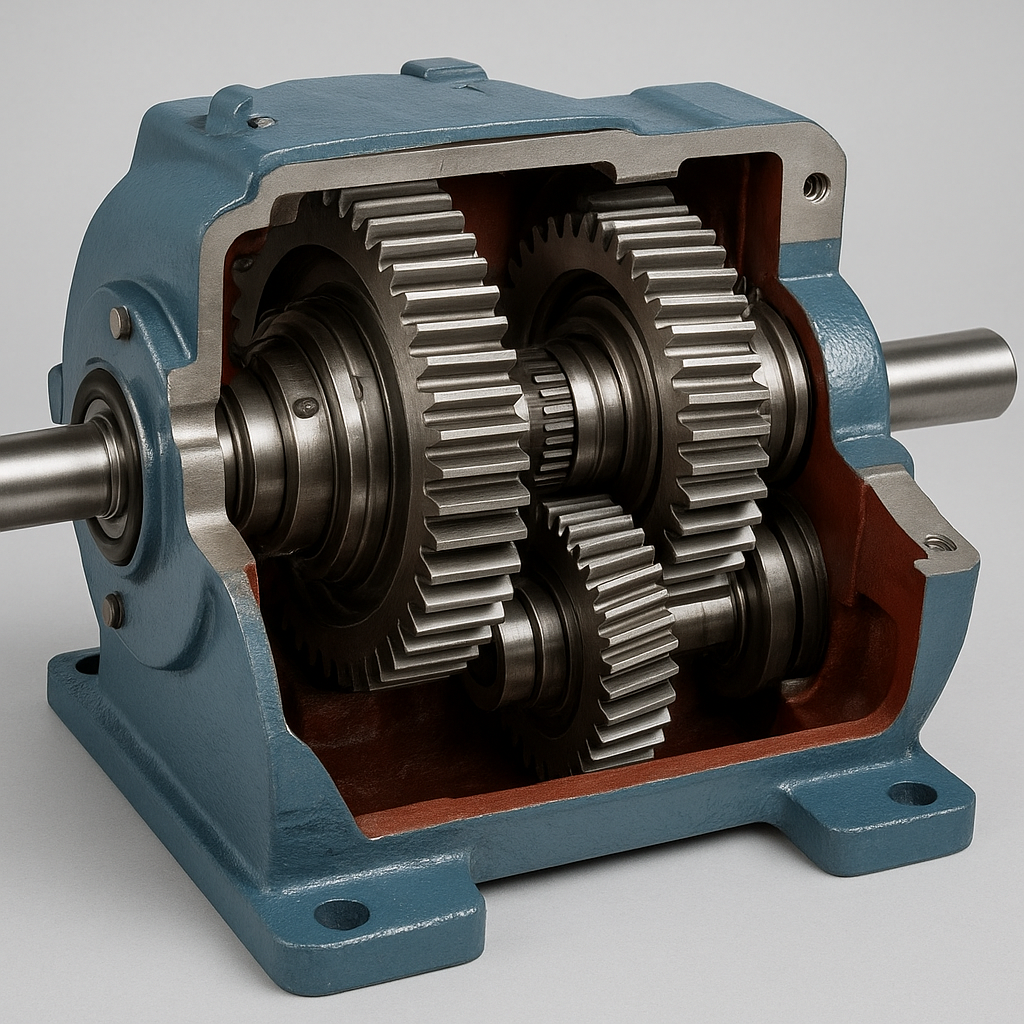

Każdy reduktor składa się z kilku podstawowych elementów, które wspólnie tworzą mechanizm zdolny do obniżania prędkości obrotowej i zwiększania siły napędzającej. Do najważniejszych komponentów zaliczamy:

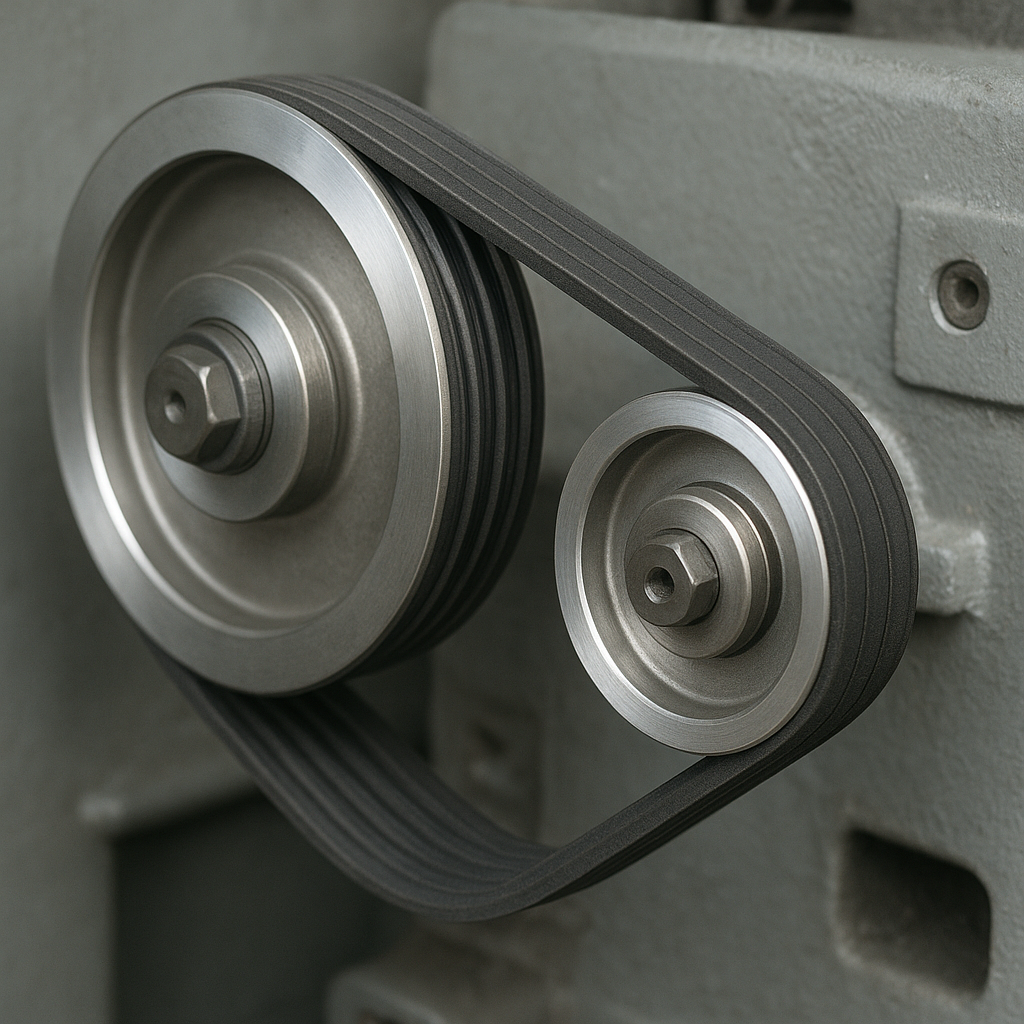

- przekładnia zębata – tworzą ją koła zębate o różnych średnicach, dzięki którym następuje proporcjonalna zmiana prędkości,

- wały wejściowy i wyjściowy – przekazują falę napędową od silnika do obciążenia,

- łożyska – podtrzymują wały, minimalizując tarcie i zużycie,

- obudowa – chroni wnętrze przed zanieczyszczeniami i umożliwia zatrzymanie oleju lub smaru,

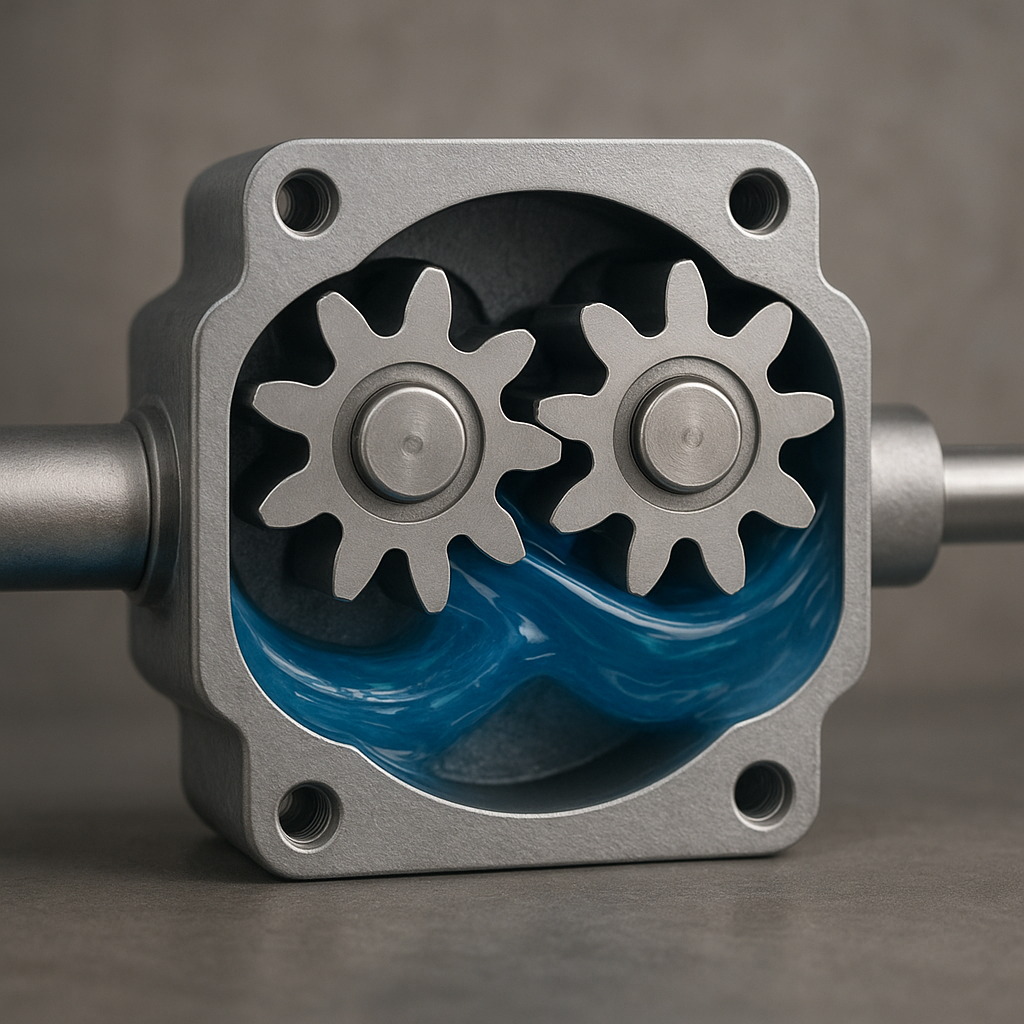

- układ smarowanie – zapewnia odpowiednią ochronę przed nadmiernym ścieraniem.

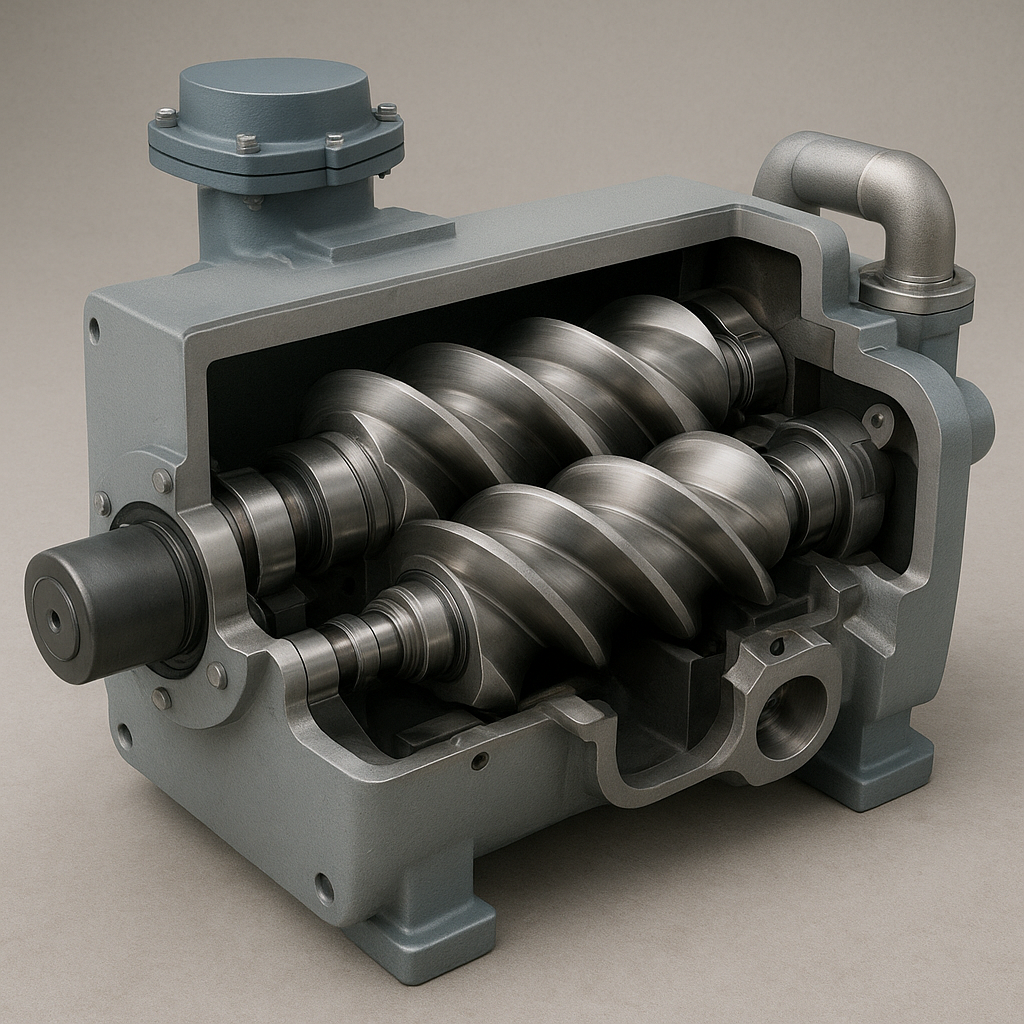

Podstawowa praca reduktora opiera się na zasadzie przekładni zębatej lub ślimakowej. W przypadku przekładni zębatych obroty silnika przenoszone są na koła zębate, gdzie większe zębatki obniżają prędkość, a mniejsze zwiększają moment obrotowy. W przekładniach ślimakowych para ślimak–koło ślimakowe pozwala uzyskać znacznie wyższy współczynnik przełożenia przy kompaktowych wymiarach.

Rola smarowania i uszczelnień

Właściwy dobór i regularna wymiana środka smarnego to podstawa niezawodnej pracy reduktorów. Smarowanie minimalizuje tarcie między zębnikami i powierzchniami stykowymi łożysk, co przekłada się na utrzymanie niskiego zużycia elementów i wysoką efektywność. Uszczelnienia chronią wnętrze przekładni przed zanieczyszczeniami, wilgocią i korozją, wydłużając żywotność całego urządzenia.

Typy reduktorów prędkości obrotowej

W praktyce przemysłowej spotykamy różne typy reduktorów, a ich wybór zależy od wymagań projektu, przewidywanego obciążenia i warunków pracy. Najpopularniejsze grupy to:

- Reduktory ślimakowe – charakteryzują się dużym przełożeniem przy niewielkich gabarytach, ale ograniczają przekazywany moment obrotowy ze względu na stosunkowo niższą sprawność.

- Reduktory walcowo-walcowe – oferują wysoką wytrzymałość, niskie straty mocy i dużą nośność.

- Reduktory planetarne – pozwalają na uzyskanie kompaktowych rozmiarów przy bardzo dużym przełożeniu i równomiernym rozłożeniu obciążeń.

- Reduktory stożkowo-aukcyjne (bevel) – wykorzystywane tam, gdzie wymagane jest przeniesienie ruchu pod kątem prostym, często w napędach wałów poprzecznych.

- Reduktory wielostopniowe – łączą różne rodzaje przekładni w celu uzyskania ekstremalnych wartości przełożeń.

Wybór konkretnego modelu zależy od:

- zakresu prędkości wejściowej i wyjściowej,

- wartości momentu obrotowego,

- warunków temperaturowych i środowiskowych,

- dostępnej przestrzeni montażowej,

- wymaganego poziomu hałasu i drgań.

Zastosowania i korzyści

Reduktory prędkości obrotowej stanowią integralną część wielu maszyn i urządzeń, w tym:

- przenośników taśmowych i rolkowych,

- maszyn pakujących i etykietujących,

- obrabiarek CNC i tokarek,

- wózków jezdniowych i suwnic,

- napędów pomp i wentylatorów.

Dzięki zastosowaniu reduktorów możliwe jest:

- precyzyjne dostosowanie warunków pracy napędu do procesu produkcyjnego,

- oszczędność energii poprzez pracę silnika w optymalnym zakresie prędkości,

- zwiększenie trwałości elementów napędowych,

- zmniejszenie kosztów eksploatacji i konserwacji,

- poprawa bezpieczeństwa operatorów dzięki stabilizacji parametru obrotów.

W wielu branżach podkreśla się również znaczenie reduktorów w optymalizacji cyklów pracy oraz zmniejszeniu emisji hałasu i wibracji, co przekłada się na komfort użytkowania i dłuższą żywotność urządzeń.

Konserwacja i optymalizacja pracy

Utrzymanie reduktora w dobrym stanie to proces obejmujący regularne przeglądy, diagnostykę i działania profilaktyczne. Kluczowe czynności serwisowe to:

- monitoring poziomu i jakości środka smarnego,

- kontrola luzów międzyzębnych i stanu łożysk,

- analiza drgań i hałasu,

- inspekcja uszczelnień oraz w razie potrzeby ich wymiana,

- czyszczenie wnętrza obudowy z osadów i zanieczyszczeń.

Warto wdrożyć system predykcyjnego utrzymania ruchu, bazujący na czujnikach umożliwiających zdalne śledzenie parametrów pracy. Analiza trendów pozwala na wykrycie anomalii zanim dojdzie do poważnej awarii, co minimalizuje czas przestojów i koszty napraw.

Praktyczne wskazówki

- Stosować środki smarne zalecane przez producenta oraz przestrzegać interwałów wymiany.

- Dbając o odpowiednią wentylację obudowy, unikać przegrzewania przekładni.

- Przeprowadzać okresowe pomiary temperatur i drgań, co umożliwia ocenę stanu eksploatacyjnego.

- W razie wymiany uszkodzonych komponentów stosować części oryginalne lub dopuszczone do użytku zamienniki.

- Przy montażu stosować właściwe momenty dokręcania śrub i zachować czystość elementów.

Regularna troska o reduktor pozwala na utrzymanie wysokiej efektywność całego układu napędowego, redukując ryzyko niespodziewanych awarii i wydłużając żywotność maszyny.