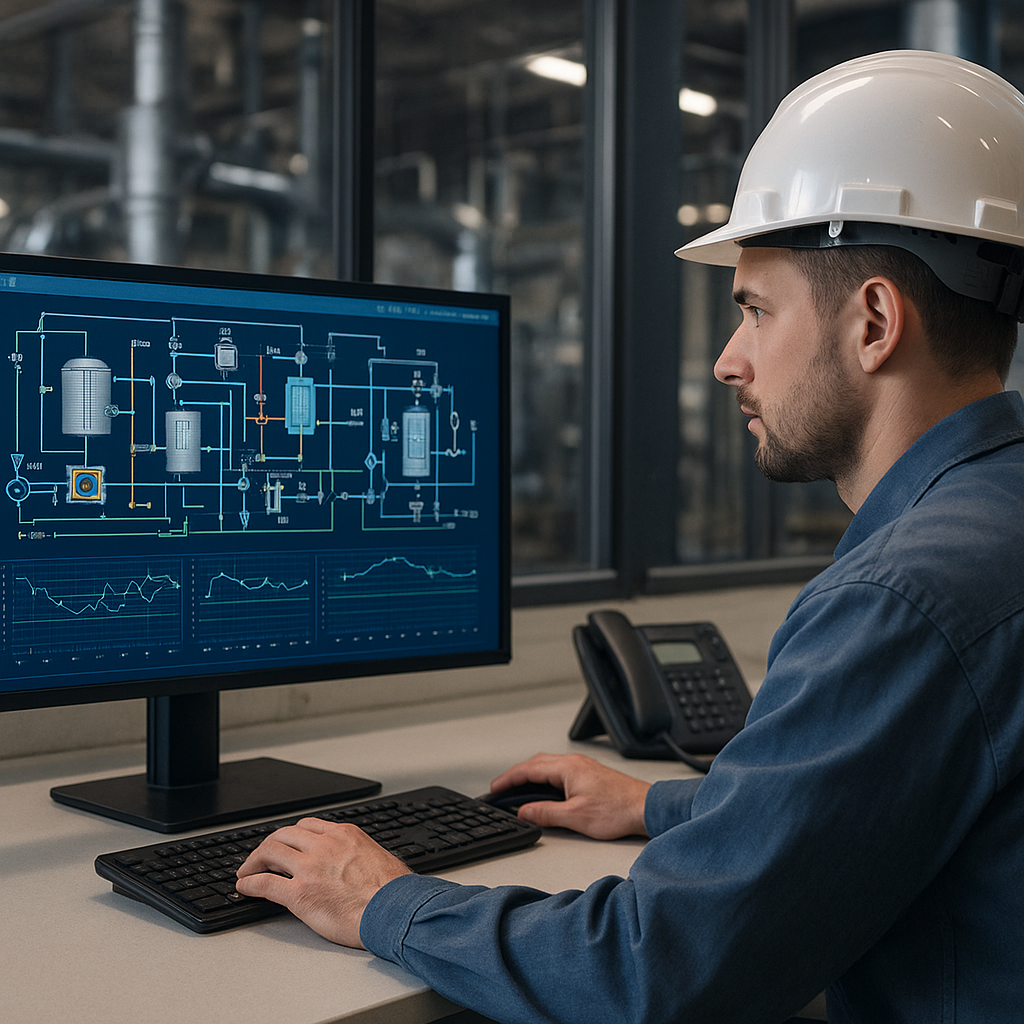

Systemy SCADA odgrywają kluczową rolę w nowoczesnej automatyzacji przemysłowej, pozwalając na skuteczne monitorowanie i kontrolę procesów produkcyjnych. Dzięki zaawansowanym mechanizmom komunikacji i wizualizacji, inżynierowie mogą podejmować szybkie decyzje, optymalizować wydajność maszyn oraz minimalizować przestoje. Poniższy artykuł przybliża budowę, zastosowania i perspektywy rozwoju systemów SCADA w kontekście przemysłowym.

Architektura i kluczowe komponenty

System SCADA (Supervisory Control And Data Acquisition) składa się z kilku podstawowych modułów, które ściśle ze sobą współdziałają:

- Czujniki i przetworniki – odpowiedzialne za pomiar parametrów fizycznych, takich jak temperatura, ciśnienie, przepływ czy poziom cieczy.

- Sterowniki PLC (Programmable Logic Controllers) – realizujące lokalne algorytmy sterowania maszynami i liniami produkcyjnymi.

- Stacje operatorskie (HMIs) – umożliwiające wizualizację procesów oraz interakcję obsługi z urządzeniami.

- Serwery SCADA – centralne jednostki gromadzące dane, przetwarzające alarmy i historyczne zapisy.

- Sieć komunikacyjna – protokoły (Modbus, OPC UA, Profinet) łączące wszystkie elementy infrastruktury.

Struktura wielowarstwowa

Typowa architektura SCADA dzieli się na warstwy:

- Warstwa polowa – czujniki i siłowniki podpięte do sterowników PLC.

- Warstwa sterowania – urządzenia PLC realizujące sterowanie zamknięte.

- Warstwa nadzoru – serwery, bazy danych i oprogramowanie SCADA gromadzące dane historyczne.

- Warstwa prezentacji – stanowiska operatorskie z interfejsem graficznym.

Bezpieczeństwo i niezawodność

W przemyśle krytycznym istotne jest zabezpieczenie systemu przed awariami i atakami cybernetycznymi. W SCADA stosuje się:

- Firewall’e i segmentację sieci – ochrona przed nieautoryzowanym dostępem.

- Redundantne serwery – zapewniające ciągłość działania w przypadku uszkodzenia jednego węzła.

- Szyfrowanie transmisji – protokoły TLS, SSH gwarantujące poufność danych.

- Systemy backupu – regularne kopie zapasowe konfiguracji i archiwów procesowych.

Zastosowania w automatyce przemysłowej

Zastosowanie systemów SCADA znajduje się praktycznie we wszystkich gałęziach przemysłu, w których konieczne jest sterowanie i monitorowanie procesów. Poniżej wybrane przykłady:

- Energetyka – nadzór nad turbinami, liniami przesyłowymi, stacjami transformatorowymi.

- Chemia i petrochemia – kontrola reaktorów, wymienników ciepła, ciągów technologicznych.

- Wodociągi i oczyszczalnie – zarządzanie pompowniami, stacjami uzdatniania wody, monitorowanie jakości parametrów.

- Przemysł spożywczy – linie pakowania, systemy CIP (Cleaning in Place), utrzymanie warunków sanitarno-higienicznych.

- Górnictwo – nadzór nad transportem urobku oraz parametrami wentylacji wyrobisk.

Korzyści z wdrożenia

Wdrożenie SCADA niesie ze sobą szereg korzyści:

- Wyższa wydajność – optymalizacja parametrów pracy maszyn dzięki analizie danych w czasie rzeczywistym.

- Redukcja kosztów – mniejsze zużycie energii i surowców poprzez precyzyjną kontrolę procesów.

- Szybkie reagowanie – automatyczne alarmy informujące o odchyleniach od założeń.

- Zapewnienie jakości – archiwizacja danych umożliwia pełną traceability partii produkcyjnych.

- Skalowalność – łatwe rozszerzenie infrastruktury o kolejne urządzenia i moduły.

Przykład praktyczny: linia montażowa

W fabryce motoryzacyjnej system SCADA integruje sterowniki odpowiedzialne za podawanie części, roboty spawalnicze oraz stacje kontroli jakości. Operatorzy na panelu HMI monitorują przebieg cyklu produkcyjnego, a w przypadku wykrycia nieprawidłowości SCADA automatycznie zatrzymuje linię i wysyła powiadomienia e-mail lub SMS.

Integracja i rozwój technologiczny

Ewolucja systemów SCADA przebiega równolegle z postępem w dziedzinie Internetu Rzeczy (IoT), sztucznej inteligencji i analityki danych:

- IoT i chmura – wdrożenia rozwiązane w modelu SaaS, bez konieczności lokalnego utrzymania serwerów.

- Big Data i Machine Learning – zaawansowana analiza trendów, predykcja awarii oraz optymalizacja konserwacji (predictive maintenance).

- Edge Computing – obliczenia realizowane lokalnie przy urządzeniach, minimalizujące opóźnienia i obciążenie sieci.

- Interfejsy webowe i mobilne – dostęp do danych z dowolnego miejsca i urządzenia, nawet poza zakładem.

Standardy komunikacyjne

Współpraca różnych producentów wymaga stosowania otwartych standardów, takich jak:

- OPC UA – elastyczny i bezpieczny protokół wymiany danych pomiędzy systemami.

- MQTT – lekki, publish/subscribe, idealny dla urządzeń IoT.

- IEC 61850 – standard dla sieci elektroenergetycznych.

Wyzwania przyszłości

Mimo rozwoju technologicznego, wdrożenia SCADA napotykają na trudności:

- Złożoność sieci – rosnąca liczba urządzeń generuje więcej punktów podatnych na cyberzagrożenia.

- Kompatybilność – integracja starszych maszyn (brownfield) z nowoczesnymi rozwiązaniami.

- Kwalifikacje personelu – potrzeba specjalistów z zakresu programowania PLC, sieci przemysłowych i bezpieczeństwa IT.

- Koszty implementacji – choć skalowalność pozwala na rozbudowę, początkowe nakłady mogą być znaczące.

Nowe trendy, takie jak cyfrowe bliźniaki (Digital Twin) oraz autonomiczne systemy zarządzania produkcją (Industry 4.0), będą dalej poszerzać możliwości systemów SCADA, dostarczając jeszcze bardziej zaawansowane narzędzia dla inżynierów i menedżerów przemysłowych.