Moment obrotowy odgrywa kluczową rolę w projektowaniu i pracy różnorodnych urządzeń mechanicznych. Zrozumienie jego istoty pozwala optymalnie dobrać parametry układów napędowych, zapewnić niezawodność maszyn oraz zwiększyć ich wydajność. W niniejszym artykule omówione zostaną definicja momentu obrotowego, wpływ na pracę urządzeń, metody pomiaru oraz przykłady praktycznych zastosowań we współczesnym przemyśle.

Definicja i podstawowe pojęcia

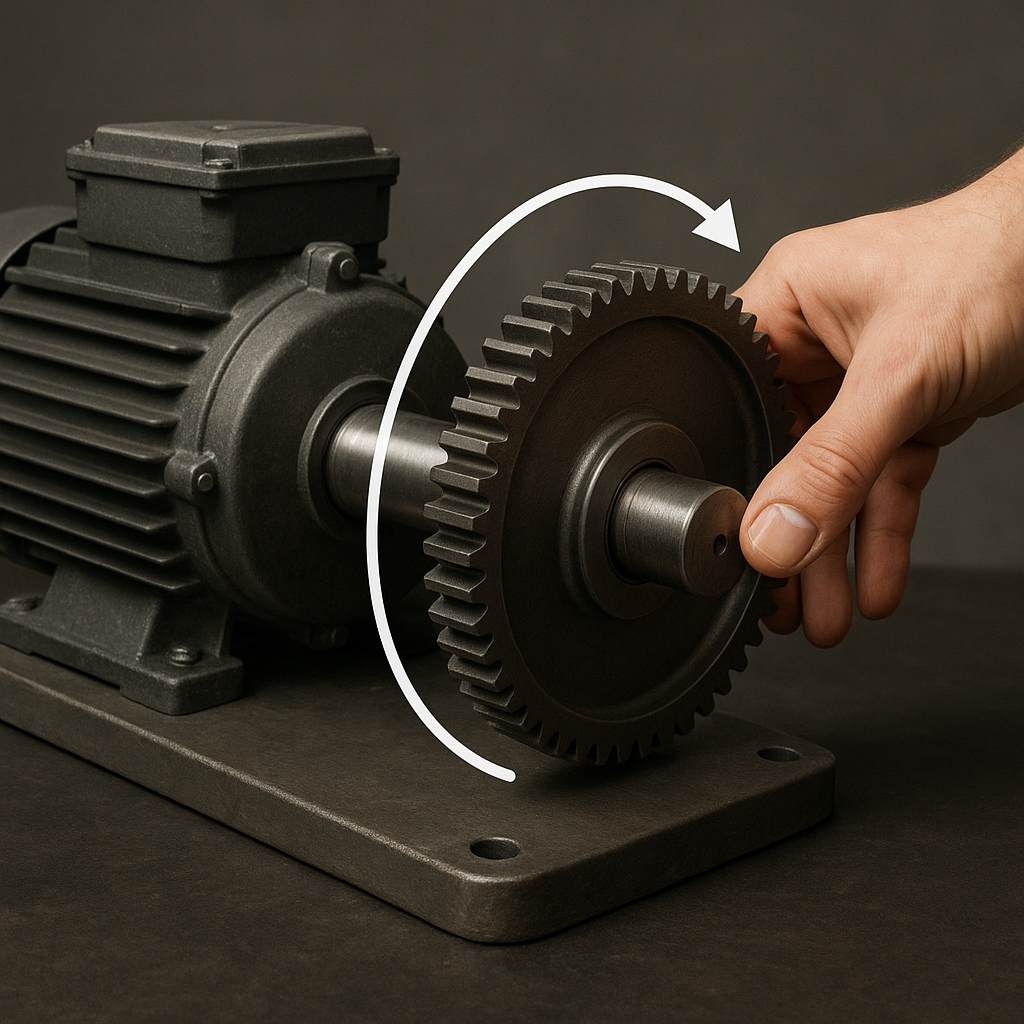

Moment obrotowy, często określany jako moment siły, to wielkość opisująca zdolność siły do wywołania ruchu obrotowego ciała wokół ustalonej osi. Matematycznie definiuje się go wzorem M = F · r, gdzie F oznacza siłę działającą w określonym kierunku, a r to ramię siły, czyli odległość między osią obrotu a linią działania siły. Jednostką momentu obrotowego w układzie SI jest Newtonometr (Nm).

Warto zwrócić uwagę na następujące elementy:

- Kierunek działania – moment obrotowy jest wektorem, którego zwrot określa reguła prawej dłoni.

- Wartość siły – im większa siła przyłożona do ramienia, tym większy moment.

- Długość ramienia – podwojenie odległości od osi podwaja moment.

- Płaszczyzna obrotu – oś obrotu może być pionowa lub pozioma, w zależności od konstrukcji maszyny.

Rola momentu obrotowego w pracy urządzeń

W praktyce moment obrotowy decyduje o tym, czy maszyna będzie w stanie pokonać opory związane z tarciem, ciężarem czy zmiennymi obciążeniami. W silnikach elektrycznych i spalinowych silnik generuje określony przebieg momentu obrotowego w funkcji prędkości obrotowej. Charakterystyka ta jest kluczowa dla:

- Rozruchu – wysoki moment rozruchowy umożliwia uruchomienie obciążonego mechanizmu.

- Przyspieszania – zdolność szybkiej zmiany prędkości obrotowej.

- Utrzymania stałej prędkości pod zmieniającym się obciążeniem.

Wpływ na żywotność i niezawodność

Nadmierne przeciążenia powodują wzrost temperatury łożysk, generują drgania oraz prowadzą do szybszego zużycia elementów. Odpowiednie sterowanie momentem obrotowym pozwala uniknąć sytuacji, w której dochodzi do przeciążenie silnika lub układu napędowego. W systemach CNC czy robotyce precyzyjne kontrolowanie wartości momentu pozwala na minimalizację błędów pozycjonowania oraz ochronę narzędzi przed złamaniem.

Pomiar i kontrola momentu obrotowego

Dokładny pomiar momentu obrotowego jest podstawą do optymalizacji parametrów pracy maszyn. Do najczęściej stosowanych metod należą:

- pomiar przy użyciu czujników piezoelektrycznych

- tarcze pomiarowe z tensometrami

- elektroniczne przetworniki momentu z pomiarem wychylenia osi

- testery hamowane (dynamometry hamujące)

Przykładowa procedura pomiaru

W laboratoriach badawczych często wykorzystuje się dynamometry hamujące. Urządzenie składa się z tarczy ciernej, na którą przyłożony jest moment hamowania, oraz zestawu czujników siły i przemieszczenia. Przykładowe etapy pomiaru:

- umocowanie badanego napędu na stanowisku pomiarowym

- uruchomienie silnika przy określonych obrotach

- stopniowe przyłożenie momentu hamowania i odczyt wartości czujników

- zapisywanie danych w funkcji prędkości obrotowej

- analiza charakterystyki momentu obrotowego

Kalibracja i dokładność

Aby zapewnić wiarygodność wyników, należy regularnie kalibrować urządzenia pomiarowe. Kalibracja odnosi się do wzorców siły, jednostka Newtonometra oraz procedur środowiskowych. Błędy pomiaru mogą wynikać z niedokładności czujników, luzów mechanicznych czy wpływu temperatury.

Przykłady zastosowań w maszynach i urządzeniach

Różne branże wykorzystują moment obrotowy w specyficzny sposób:

- Automotive: dobór przekładni i silnika w pojazdach zapewnia odpowiednie wartości momentu rozruchowego oraz momentu maksymalnego przy wyższych prędkośćiach.

- Przemysł metalurgiczny: walcarki, gilotyny i prasy hydrauliczne wymagają znacznych wartości momentu obrotowego do przetaczania i kształtowania metali.

- Energie odnawialne: turbiny wiatrowe generują moment obrotowy w zależności od prędkości wiatru; systemy sterowania regulują kąt ostrzy, by nie dopuścić do nadmiernego przeciążenie generatora.

- Robotyka: serwomotory o precyzyjnym sterowaniu momentem umożliwiają manipulowanie delikatnymi elementami oraz pracę w niebezpiecznych warunkach.

- AGD: wiertarki, śruby mechaniczne i roboty spawalnicze korzystają z różnorodnych przekładni, by uzyskać wymagany moment do wierceń, montażu czy spawania.

Kluczowe korzyści płynące z właściwego wykorzystania momentu obrotowego to:

- zmniejszenie zużycia energii dzięki optymalnemu doborowi napędu

- wydłużenie czasu eksploatacji poprzez ograniczenie przeciążeń

- poprawa bezpieczeństwa obsługi i automatyzacji procesów

- precyzyjna kontrola ruchu w systemach sterowania