Diagnostyka maszyn to kluczowy element nowoczesnego utrzymania ruchu, pozwalający na bieżące monitorowanie stanu urządzeń oraz szybką reakcję na potencjalne usterki. Dzięki wdrożeniu zaawansowanych technologii i narzędzi możliwe jest zwiększenie wydajności, ograniczenie kosztownych przestojów oraz optymalizacja procesów produkcyjnych. W poniższych rozdziałach omówione zostaną podstawowe cele diagnostyki, najczęściej stosowane metody oraz korzyści płynące z zastosowania kompleksowego systemu monitorującego.

Definicja i cele diagnostyki maszyn

Diagnostyka maszyn skupia się na ocenie stanu technicznego urządzeń przy użyciu specjalistycznych narzędzi i metod pomiarowych. Podstawowe zadania to wykrywanie początkowych symptomów awarii oraz prognozowanie okresu przydatności komponentów. Kluczowe cele obejmują:

- Monitorowanie zużycia elementów w czasie rzeczywistym

- Wczesne wykrywanie defektów przed wystąpieniem awarii

- Optymalizacja harmonogramów utrzymania ruchu i napraw

- Minimalizacja kosztów eksploatacji i strat produkcyjnych

- Zwiększenie niezawodności oraz bezpieczeństwa pracy

Dzięki diagnostyce możliwe jest przejście od reaktywnego podejścia, polegającego na naprawie po awarii, do strategii prewencyjnej lub nawet predykcyjnej. To drugie polega na wykorzystaniu algorytmów prognostycznych do przewidywania awarii z wyprzedzeniem, co w konsekwencji skutkuje mniejszymi nakładami na części zamienne i krótszymi przestojami.

Narzędzia i metody diagnostyczne

Nowoczesne systemy diagnostyczne bazują na połączeniu pomiarów fizycznych, analizy danych oraz zaawansowanego oprogramowania. Poniżej przedstawiono najpopularniejsze metody i urządzenia:

Analiza wibracji

Poznanie charakterystyki drgań maszyny pozwala zidentyfikować luzy, niewyważenie, uszkodzenia łożysk czy niewłaściwe smarowanie. Urządzenia do pomiaru wibracji składają się z czujników przyspieszenia (akcelerometrów), rejestratorów sygnałów oraz oprogramowania do analizy widma.

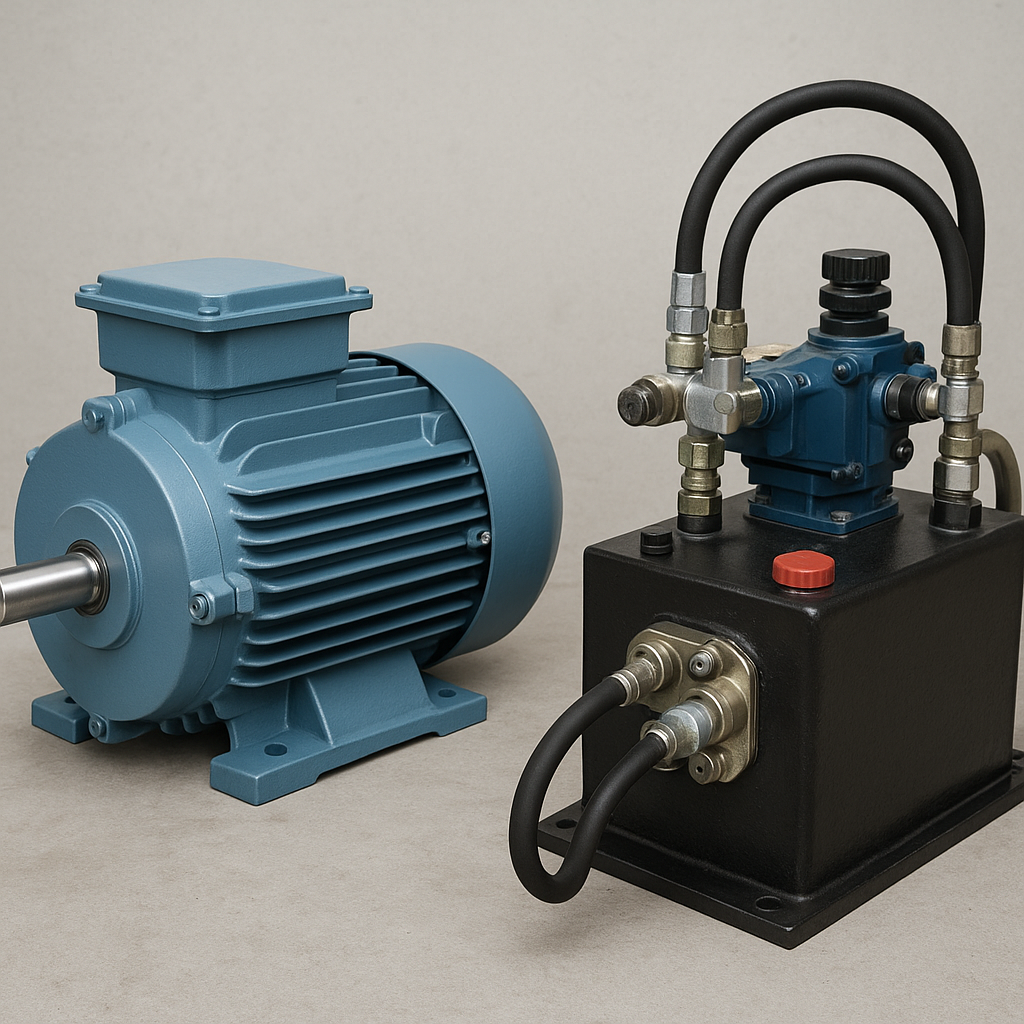

Termografia

Badanie termiczne wykonuje się za pomocą kamer termowizyjnych, które rejestrują rozkład temperatury na powierzchni maszyn. Dzięki temu można szybko wskazać przegrzewające się łożyska, awarie układów elektrycznych czy nieszczelności w systemach hydraulicznych.

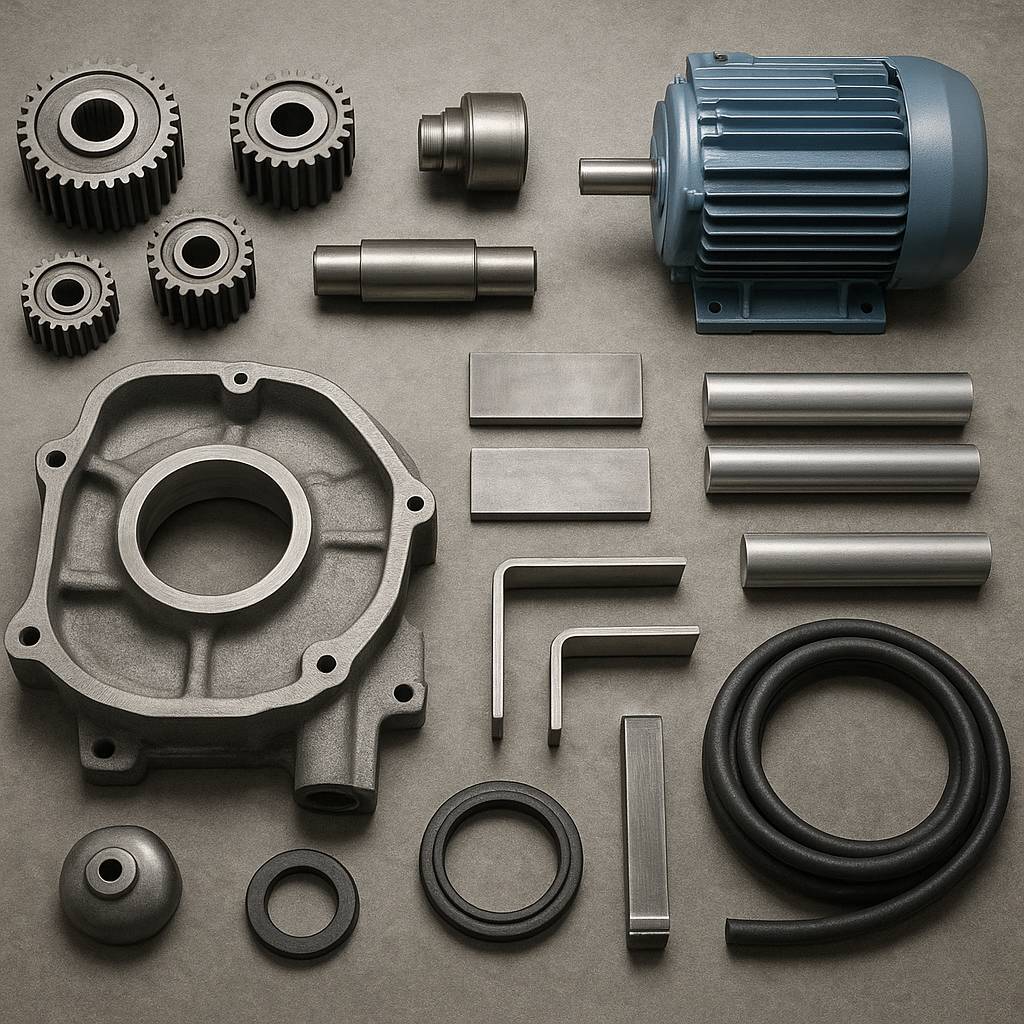

Analiza oleju

Okresowa kontrola parametrów smaru i oleju hydraulicznego pozwala na ocenę stopnia zanieczyszczenia cząstkami stałymi, obecności wody czy zużytych metali. W laboratorium wykonuje się m.in. badania:

- liczby kwasowej i zasadowej

- analizy spektralnej cząstek metalicznych

- pomiaru lepkości

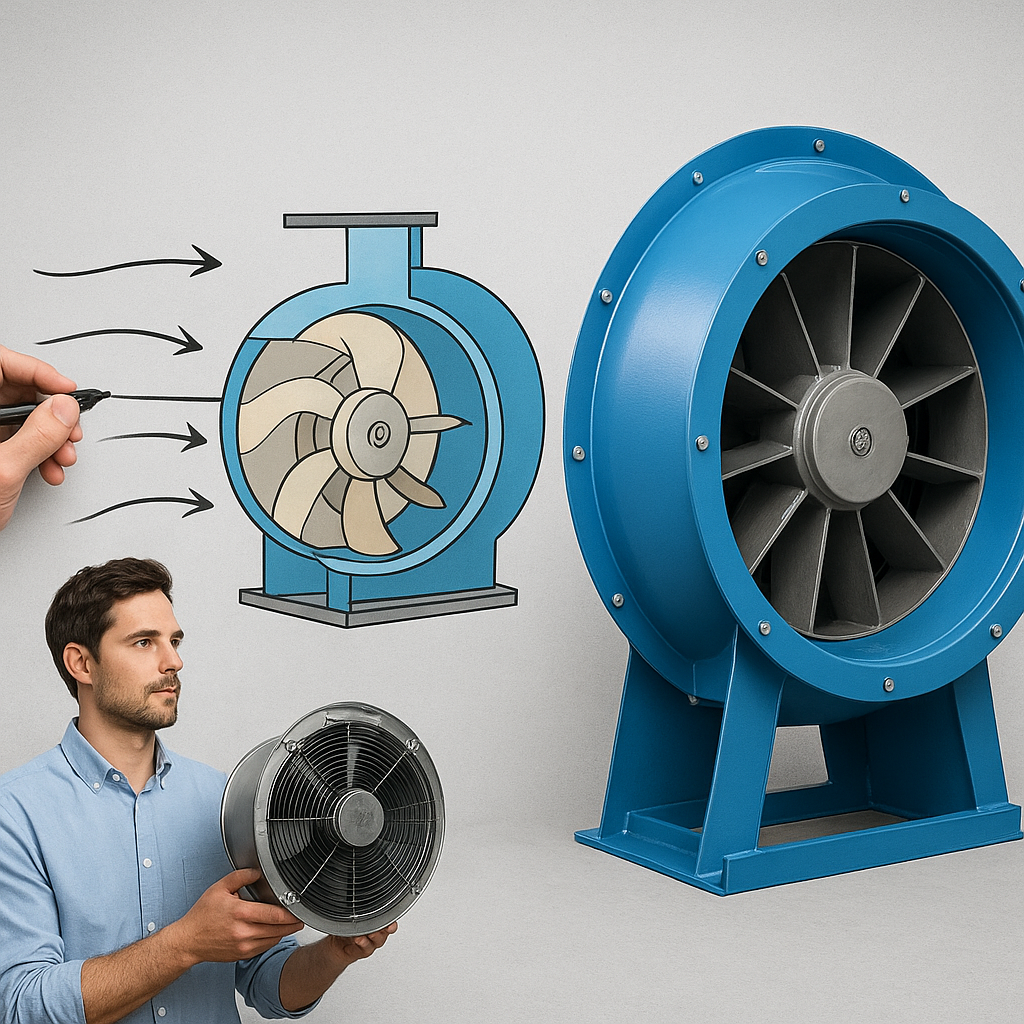

Ultradźwięki

Metoda ultradźwiękowa wykorzystuje detekcję odgłosów na bardzo wysokich częstotliwościach. Stosuje się ją do wykrycia nieszczelności w sieciach ciśnieniowych, kondensacji pary wodnej czy określenia stanu smarowania elementów tocznych.

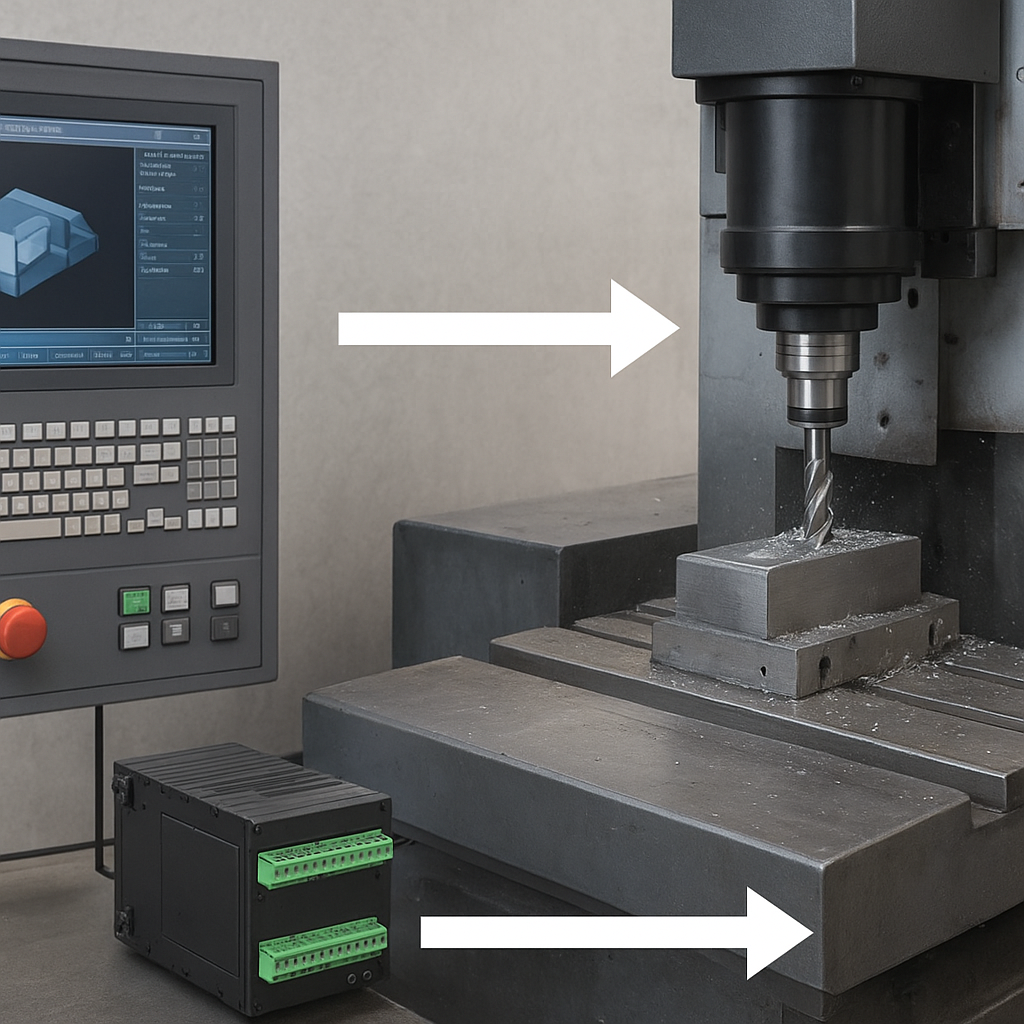

Zdalny monitoring i IoT

Integracja czujników w ramach Internetu Rzeczy (IoT) umożliwia ciągłe przesyłanie danych do chmury oraz zautomatyzowaną analizę za pomocą sztucznej inteligencji. Taki zdalny monitoring zapewnia wgląd w funkcjonowanie maszyn w dowolnym momencie oraz pozwala na szybką interwencję serwisu.

Zastosowania i korzyści diagnostyki maszyn

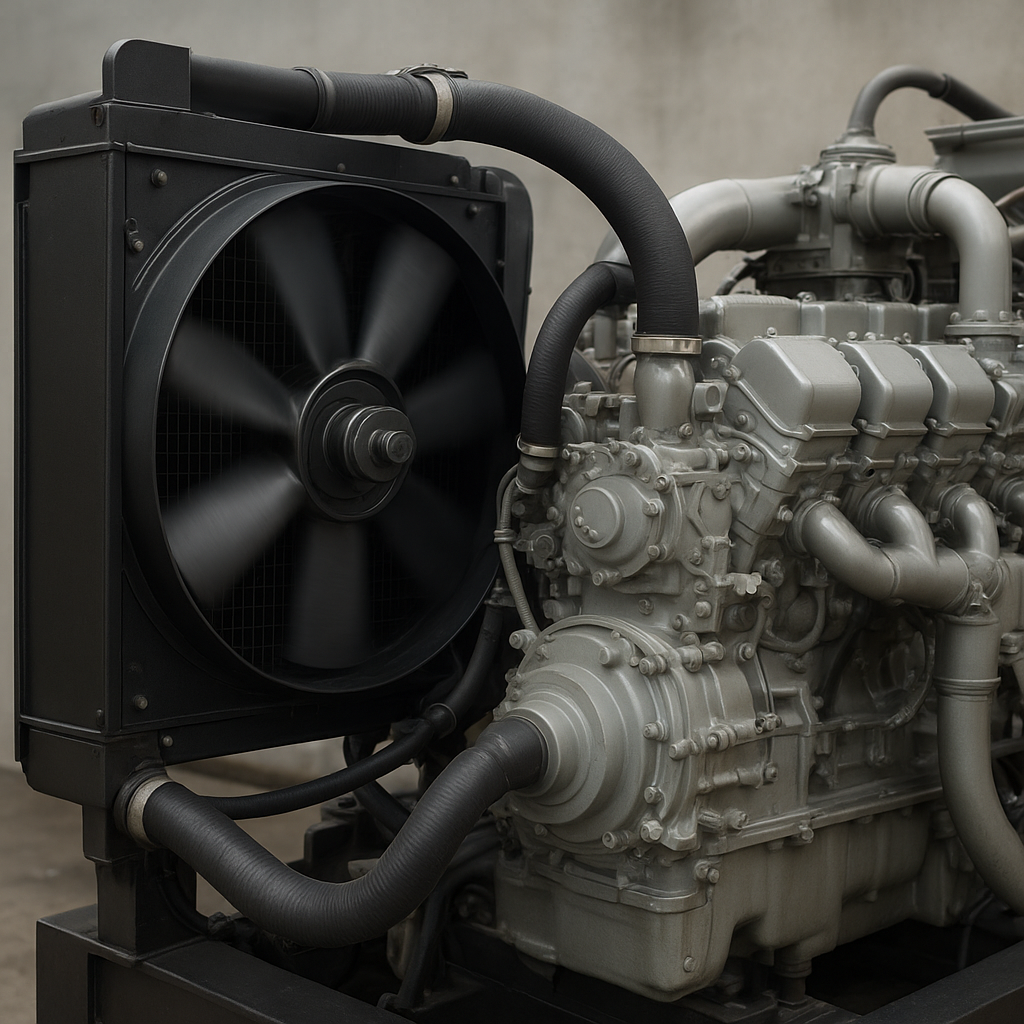

Implementacja systemów diagnostycznych znajduje szerokie zastosowanie w różnych gałęziach przemysłu, od motoryzacji, przez energetykę, aż po przemysł spożywczy. Najważniejsze zalety to:

- Redukcja nieplanowanych przestojów produkcyjnych

- Racjonalizacja budżetu na części zamienne

- Wydłużenie żywotności maszyn dzięki terminowej wymianie elementów

- Zwiększenie bezpieczeństwa pracowników poprzez eliminację awaryjnych sytuacji

- Możliwość analizy trendów eksploatacyjnych i planowania modernizacji

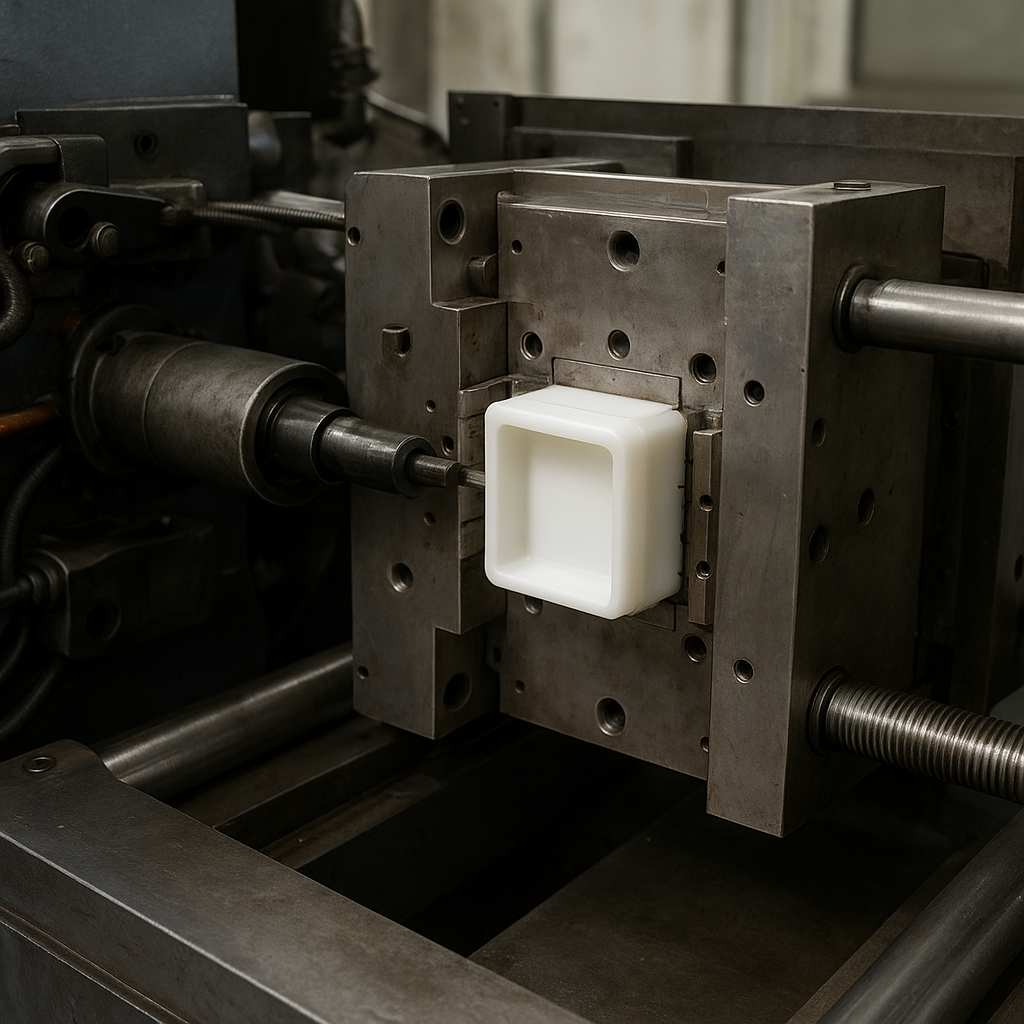

Przykładem zastosowania jest park maszynowy w dużej fabryce, gdzie analiza wibracji oraz termografia pozwoliły na wykrycie niewielkich luzów w przekładniach taśmociągów. Dzięki wczesnej interwencji uniknięto poważnej awarii, która skutkowałaby tygodniowym przestojem linii.

W sektorze energetycznym diagnostyka turbin i generatorów opiera się na połączeniu metod analizy drgań, termowizji oraz testów elektrycznych. Regularne przeglądy zaplanowane na bazie danych prognostycznych minimalizują ryzyko poważnych uszkodzeń i wydłużają okresy między przeglądowe.

W branży spożywczej, gdzie higiena i ciągłość produkcji są kluczowe, stosuje się diagnostykę ultradźwiękową do wykrywania nieszczelności w układach CIP (czyszczenie w miejscu). To zapewnia utrzymanie wysokich standardów sanitarnych i zapobiega stratom surowca.

Implementacja systemu diagnostycznego w przedsiębiorstwie

Wprowadzenie kompleksowej diagnostyki maszyn wiąże się z kilkoma etapami realizacji:

- Analiza potrzeb i identyfikacja krytycznych maszyn

- Dobór odpowiednich czujników i metod pomiarowych

- Integracja z istniejącym systemem zarządzania utrzymaniem ruchu

- Szkolenie personelu z zakresu obsługi i interpretacji wyników

- Wdrożenie procedur prewencyjnych opartych na wynikach diagnostyki

Kluczowym krokiem jest wybór profesjonalnego dostawcy rozwiązań, który udostępni wsparcie serwisowe oraz oprogramowanie do przetwarzania danych. Coraz częściej spotyka się model wynajmu czujników wraz z abonamentem na platformę analityczną, co obniża koszty początkowe inwestycji.

Z czasem przedsiębiorstwo uzyskuje coraz więcej danych historycznych, co pozwala na doskonalenie modeli prognostycznych i dostosowanie strategii prewencyjnej. Implementacja narzędzi takich jak systemy SCADA czy platformy CMMS (Computerized Maintenance Management System) integruje proces diagnostyki z całością procesów operacyjnych.