Przenośniki taśmowe odgrywają kluczową rolę w wielu gałęziach przemysłu, umożliwiając ciągły, zautomatyzowany transport materiałów sypkich i jednostkowych. Ich popularność wynika z prostoty konstrukcji, niskich kosztów eksploatacji oraz łatwego dostosowania do różnych warunków pracy. W artykule omówiono budowę, zasadę działania, rodzaje tych urządzeń oraz najważniejsze aspekty związane z utrzymaniem ruchu.

Budowa i główne elementy przenośników taśmowych

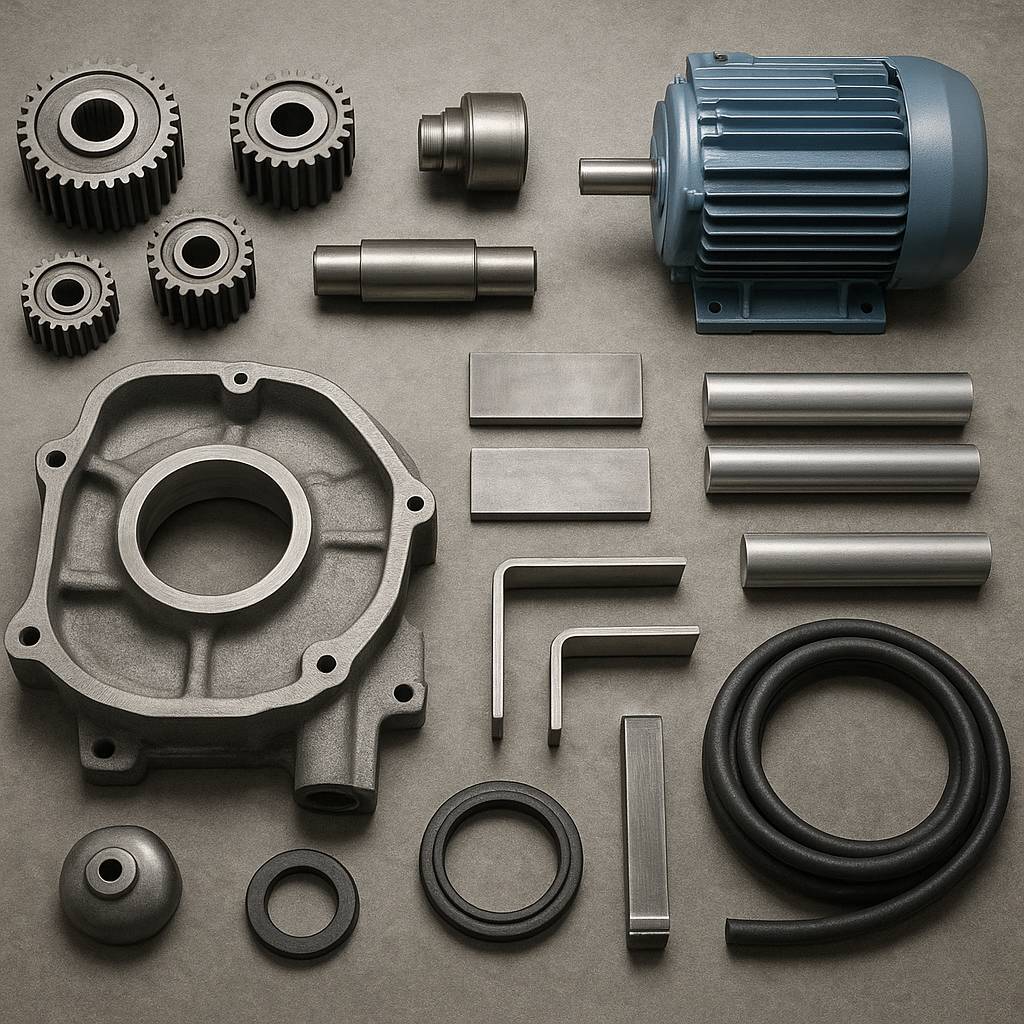

Każdy przenośnik taśmowy składa się z kilku podstawowych komponentów, które współpracują ze sobą, by zapewnić sprawny transport materiału. Kluczowe elementy to:

- Taśma – nośnik transportowanego ładunku, wykonany z materiałów takich jak PVC, gumy lub tkaniny wzmacnianej stalowymi włóknami.

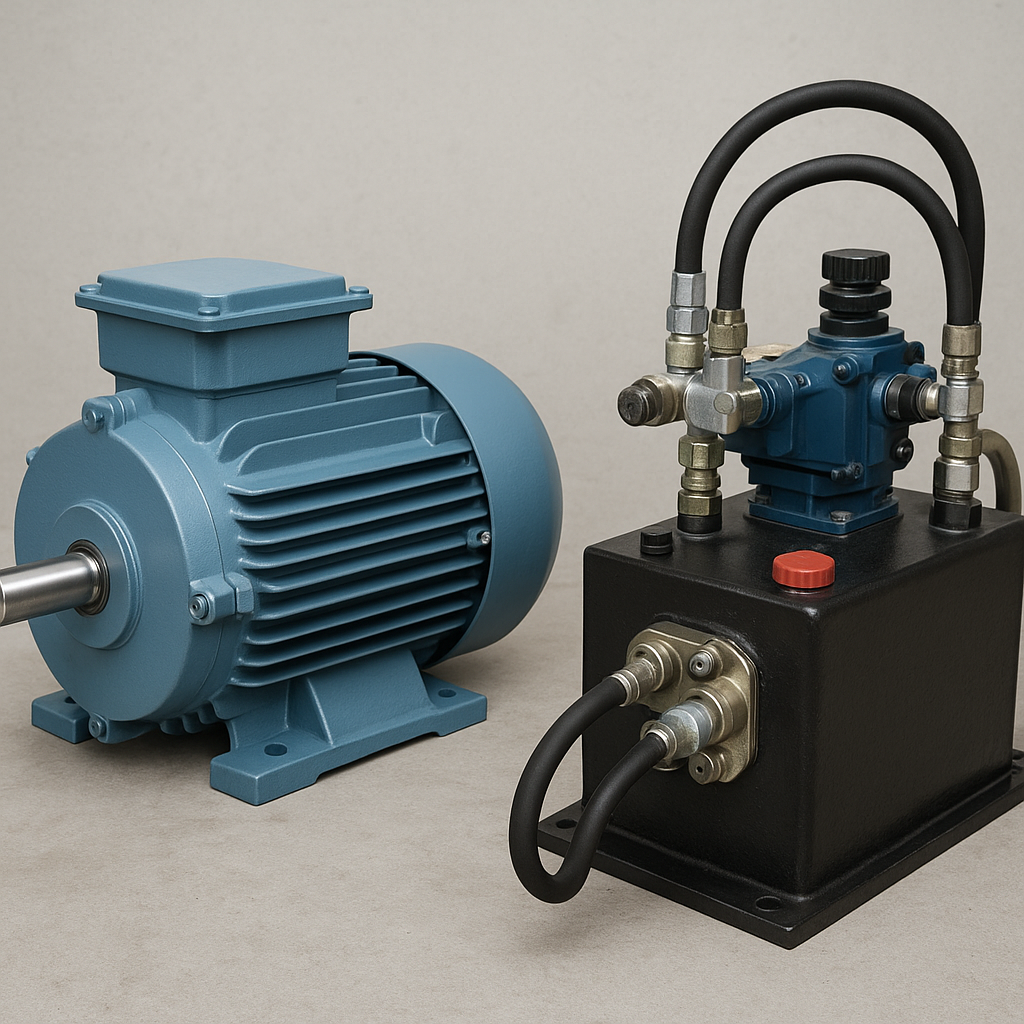

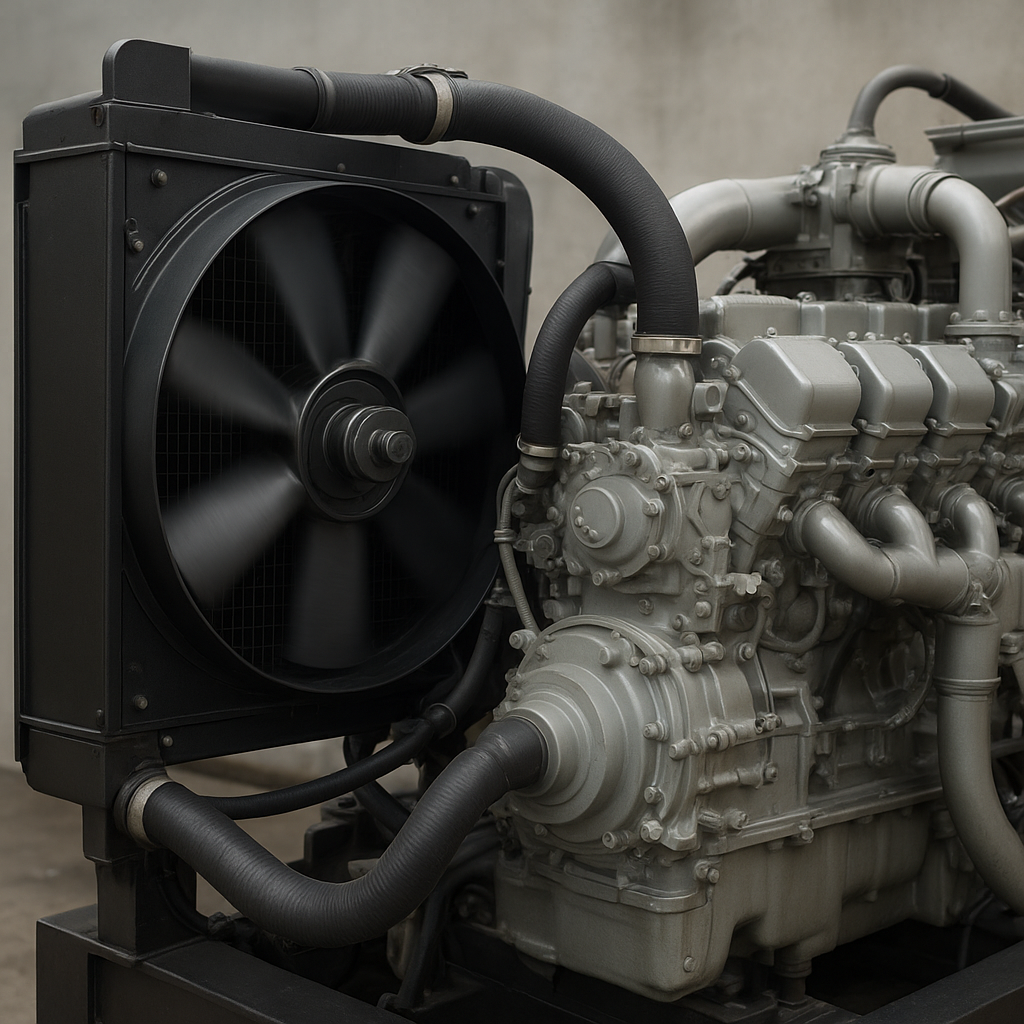

- Napęd – najczęściej silnik elektryczny połączony z przekładnią walcową zapewnia ruch taśmy.

- Krążniki – elementy rolkowe odpowiedzialne za podtrzymywanie i prowadzenie taśmy.

- Napinacz – mechanizm służący do utrzymywania prawidłowego napięcia taśmy, zapobiegający jej zsuwaniu czy nadmiernemu rozciąganiu.

- Rama – stalowa konstrukcja nośna, na której montowane są wszystkie pozostałe komponenty.

- Łożyska – umieszczone w krążnikach, odpowiadają za płynny obrót rolek.

Dodatkowe wyposażenie może obejmować systemy czyszczące taśmę, urządzenia pomiaru masy transportowanego materiału czy osłony zabezpieczające. Istotnym elementem są także prowadnice, które ograniczają ruchy boczne taśmy oraz chronią krawędzie przed uszkodzeniami.

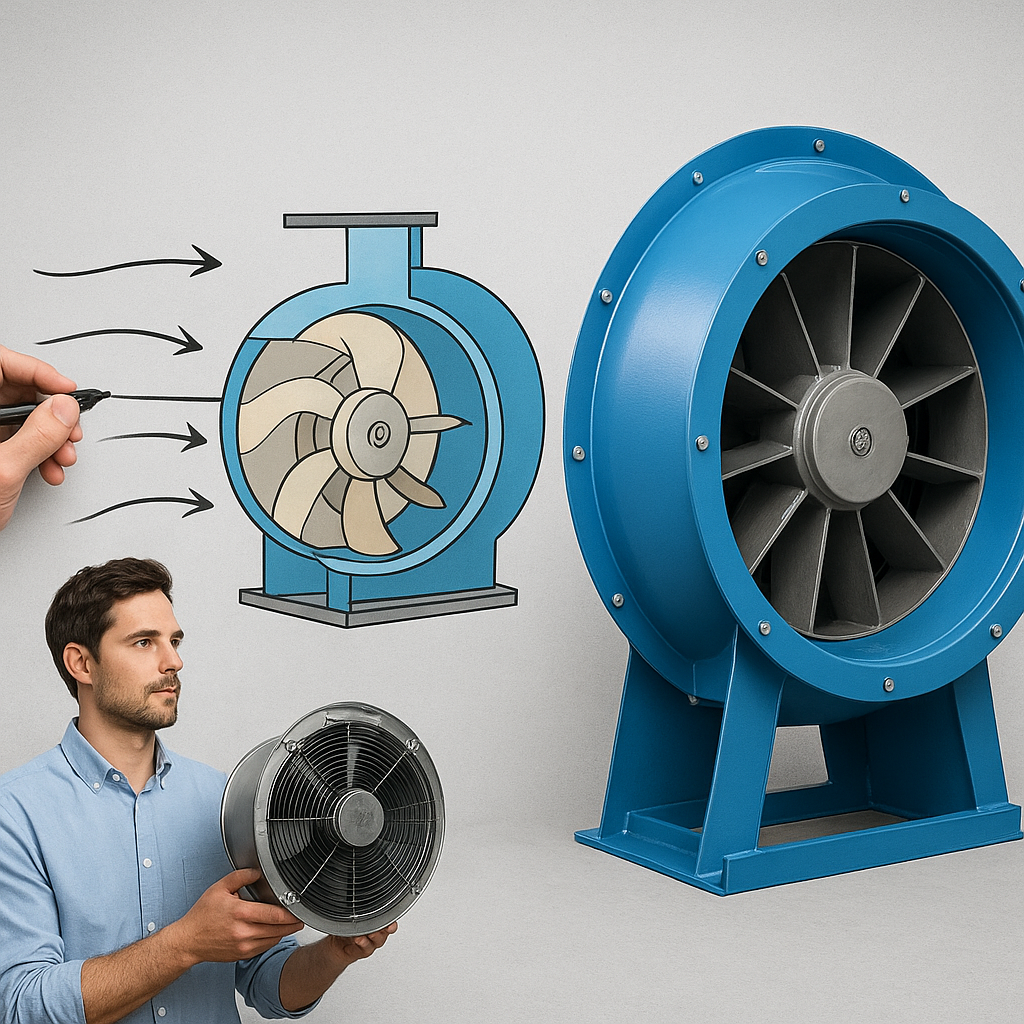

Zasada działania i mechanizm mechanizm napędowy

Podstawowa funkcja przenośnika taśmowego opiera się na ruchu obiegowym taśmy napędzanej przez silnik. Po włączeniu napędu, przekładnia przenosi moment obrotowy na bęben napędowy, na którym owinięta jest taśma. W wyniku tarcia, taśma porusza się wzdłuż bębnów, a materiał umieszczony na jej powierzchni przesuwa się w wyznaczonym kierunku.

Warto zwrócić uwagę na kilka aspektów technicznych:

- Relacja pomiędzy średnicą bębna napędowego a prędkością taśmy – większe średnice pozwalają na płynniejszą pracę, ale wymagają silniejszego napędu.

- Parametry obciążenia – masa materiału wpływa na moment oporowy, co wymaga precyzyjnej regulacji siły napinającej.

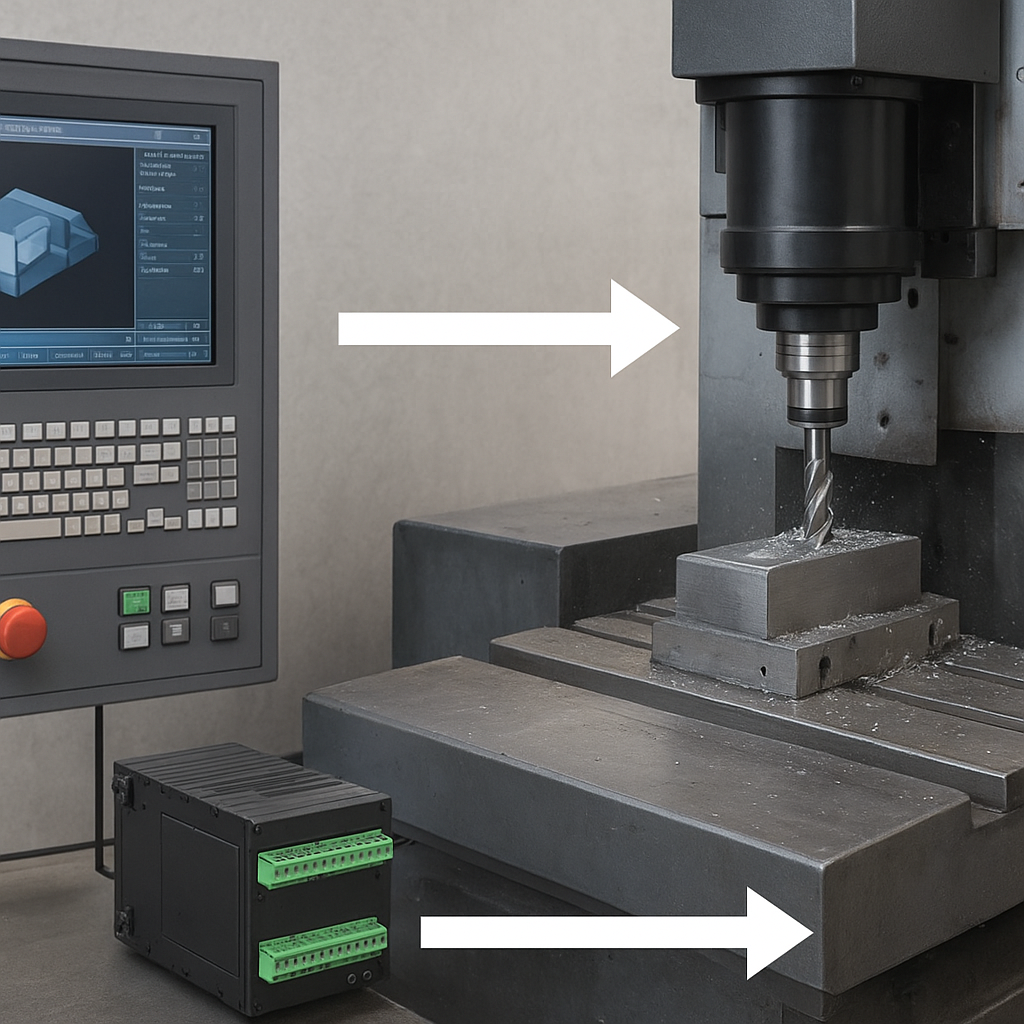

- Systemy sterowania – nowoczesne sterowniki PLC umożliwiają płynną zmianę kierunku i prędkości taśmy, monitorowanie parametrów pracy oraz automatyczne reagowanie na nieprawidłowości.

W niektórych rozwiązaniach stosuje się również przenośniki z napędami bezpośrednimi, gdzie silniki montowane są wewnątrz bębna, co redukuje liczbę elementów przekładniowych i ułatwia konserwację.

Rodzaje przenośników i ich zastosowania

Przenośniki taśmowe można podzielić ze względu na sposób pracy, rodzaj transportowanego materiału oraz konstrukcję:

- Proste poziome – najczęściej wykorzystywane do transportu ładunków jednostkowych, skrzyń czy palet.

- Pochylone i łukowe – pozwalają na transport między różnymi poziomami, odwzorowując wymagane kąty nachylenia.

- Zakryte lub kubełkowe – stosowane w branży spożywczej, chemicznej czy górnictwie, gdy konieczne jest odizolowanie materiału od środowiska.

- Przenośniki rolkowe – odmiana, w której taśma zastąpiona jest zestawem rolek napędzanych lub swobodnych.

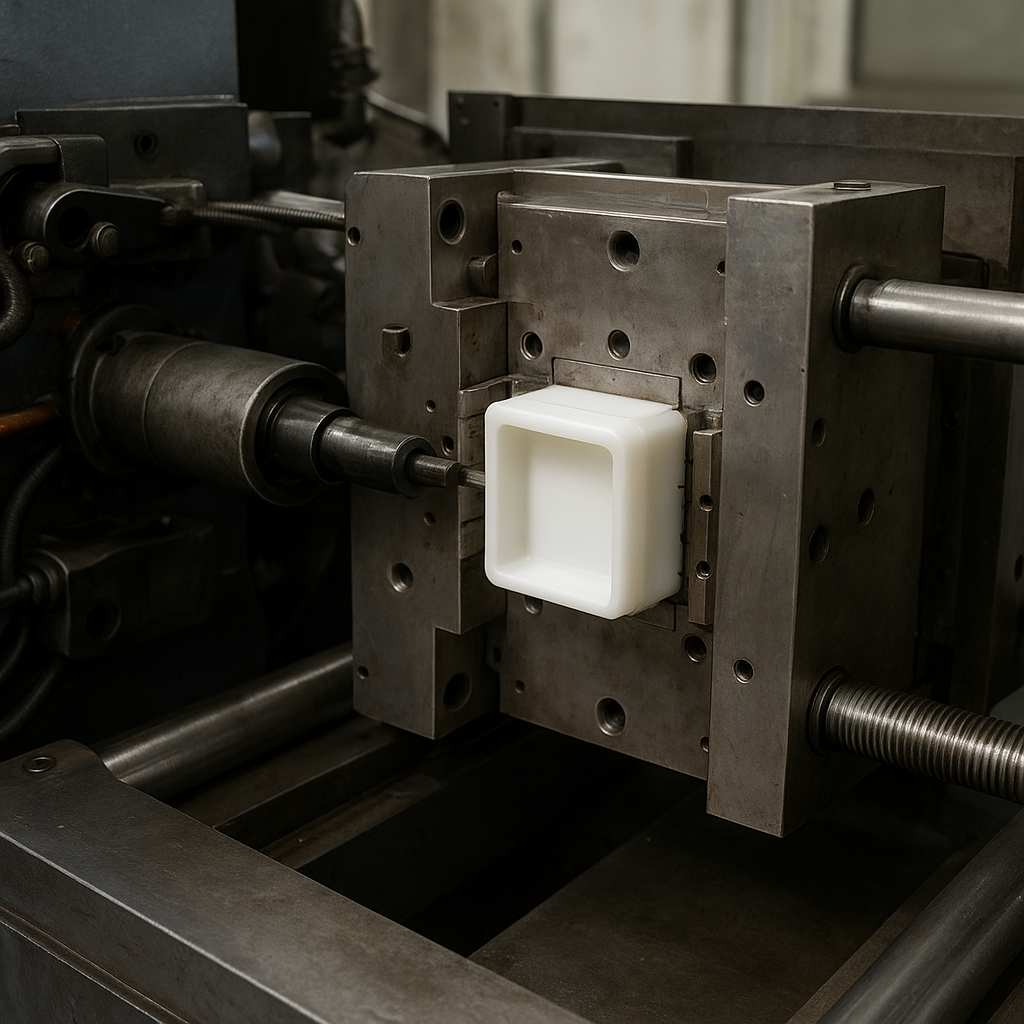

- Modułowe – zbudowane z segmentów tworzywowych, charakteryzujące się dużą wydajnośćą i odpornością na ścieranie.

Zastosowania obejmują m.in. linie produkcyjne w przemyśle spożywczym, ciągi logistyczne w magazynach, transport węgla w zakładach górniczych oraz przesiewanie kruszyw w kopalniach.

Konserwacja, diagnostyka i wyzwania eksploatacyjne

Utrzymanie przenośników taśmowych w należytym stanie technicznym wymaga regularnej konserwacji oraz kontroli kluczowych elementów:

- Sprawdzanie napięcia taśmy i ustawienie napinania – niewłaściwe napięcie prowadzi do szybszego zużycia krawędzi oraz zwiększonego ryzyka zsuwania.

- Kontrola stanu łożysk i krążników – zużyte łożyska generują hałas i mogą prowadzić do blokowania rolek.

- Inspekcja powierzchni taśmy – rysy, nacięcia czy przetarcia stanowią punkt wyjścia do poważniejszych awarii.

- Oczyszczanie systemu – usuwanie nadmiaru materiału z krążników i płytek czyszczących zapobiega zanieczyszczeniom i wyłączeniom awaryjnym.

- Monitorowanie parametrów pracy silnika i sterowania – analiza poboru mocy oraz sygnałów z czujników temperatury i drgań pozwala na szybką reakcję w razie odchyleń.

Do wyzwań eksploatacyjnych należą zmienne warunki pogodowe, obecność pyłów i wilgoci, intensywne obciążenia oraz potrzeba dostosowywania linii do nowych typów materiałów. Wdrożenie nowoczesnych systemów diagnostyki predykcyjnej i automatyzacji pozwala znacznie zredukować przestoje oraz koszty napraw.