Piła taśmowa to jedno z najważniejszych urządzeń w stolarstwie, metaloplastyce i przemyśle drzewnym. Dzięki zastosowaniu wydłużonego, elastycznego ostrza w formie pętli możliwa jest precyzyjna i ciągła obróbka różnorodnych materiałów. W poniższym artykule omówiono szczegółowo budowę, zasadę działania, rodzaje pił taśmowych oraz kluczowe aspekty konserwacji i bezpieczeństwo pracy z tym narzędziem.

Budowa i główne elementy piły taśmowej

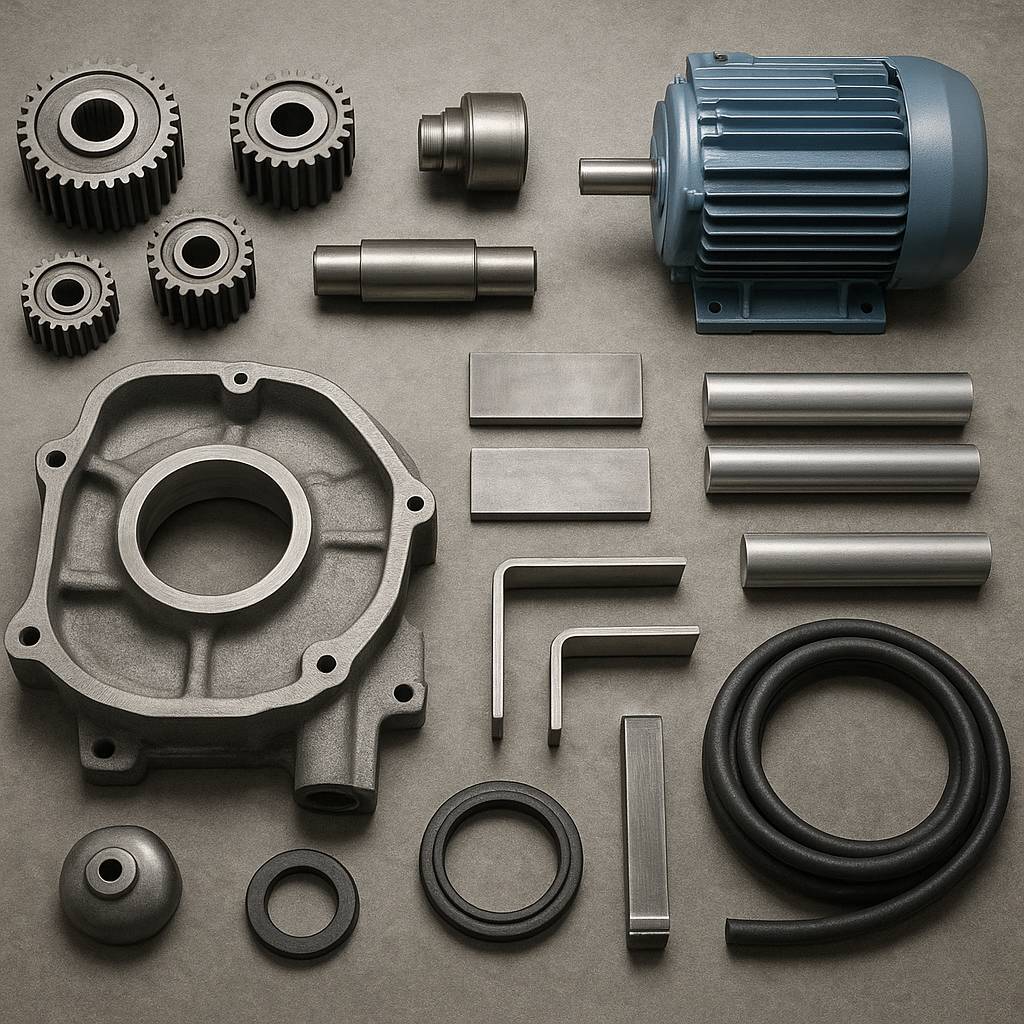

Każda piła taśmowa składa się z kilku podstawowych podzespołów, które współpracują, zapewniając efektywne i równe cięcie. Do najważniejszych elementów zaliczamy:

- Ramę – stabilna konstrukcja nośna, wykonana zazwyczaj ze stali lub lekkich stopów, odporna na drgania.

- Koła jezdne – zwykle dwa (górne i dolne), na których osadzona jest taśma, umożliwiające jej ciągły ruch.

- System napinania – mechanizm regulujący napięcie ostrza, kluczowy dla utrzymania prostej linii cięcia.

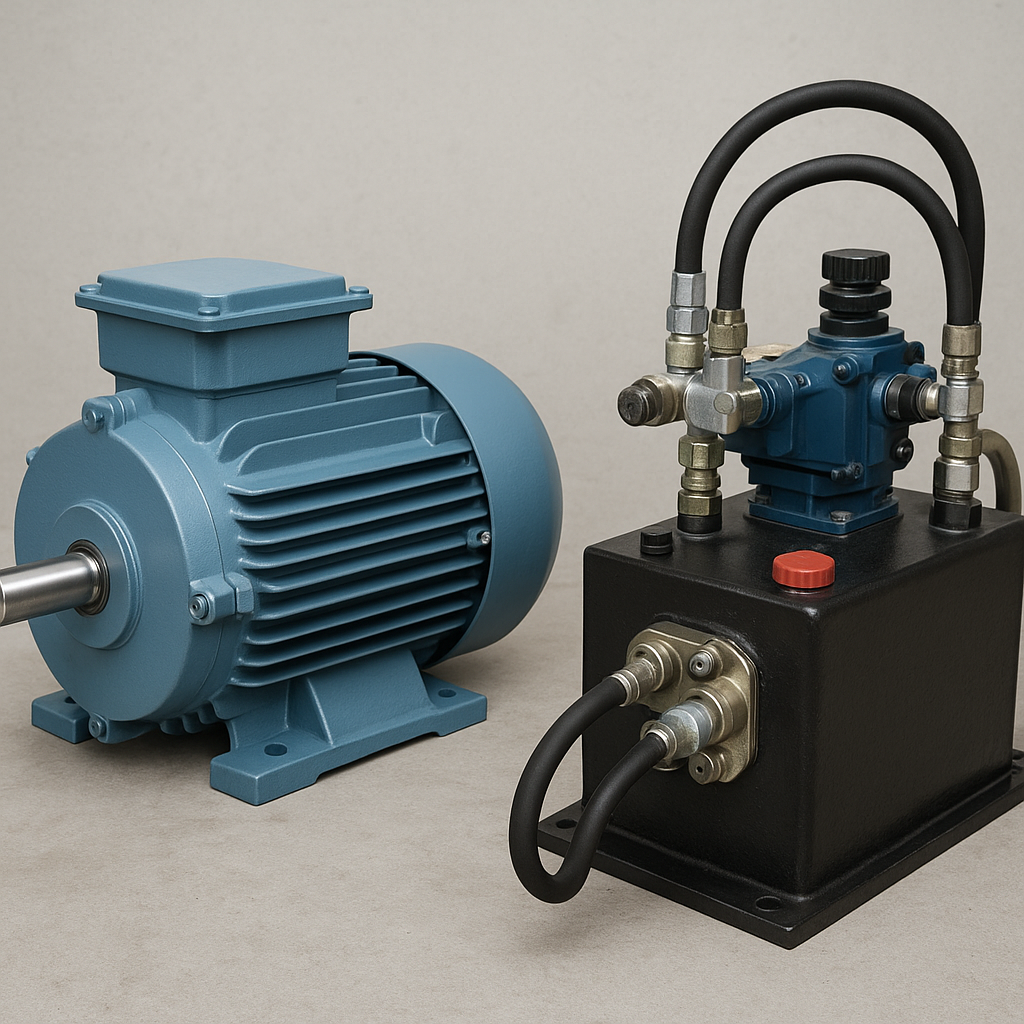

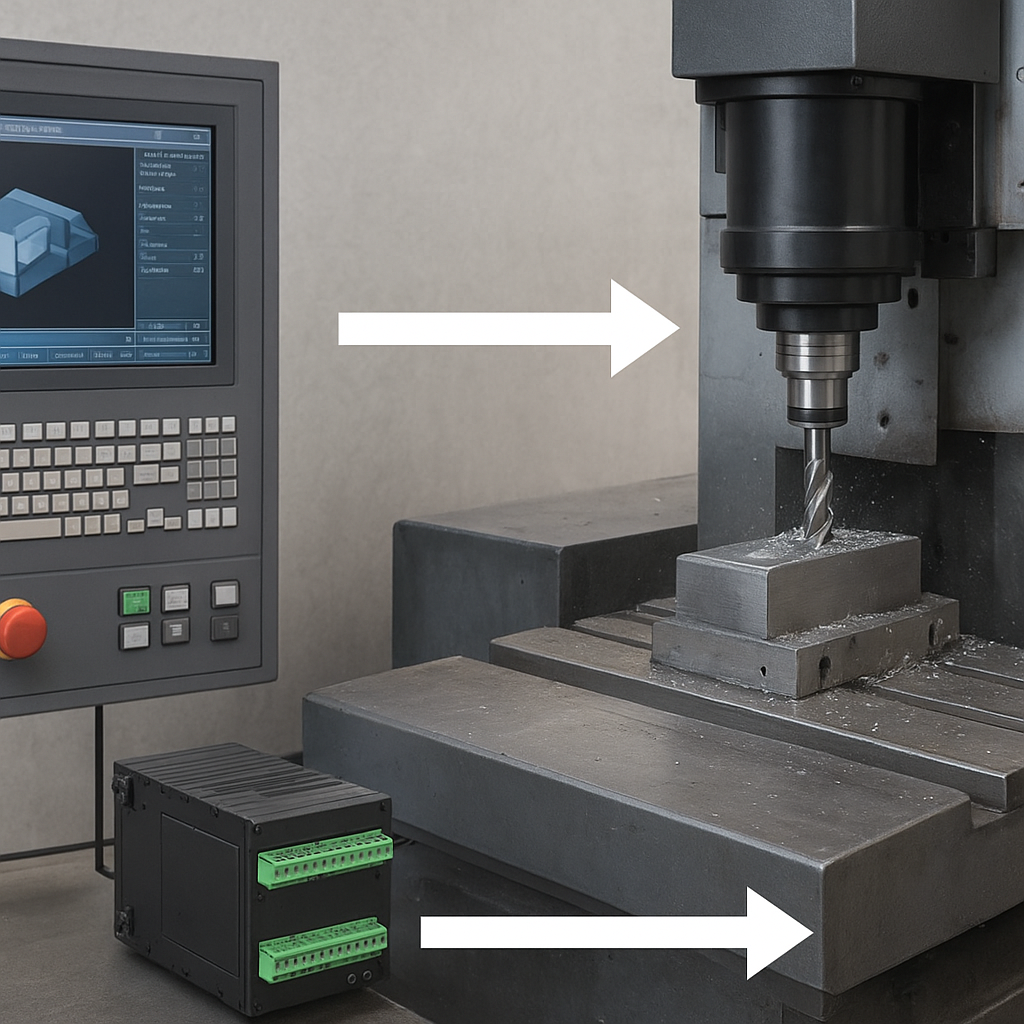

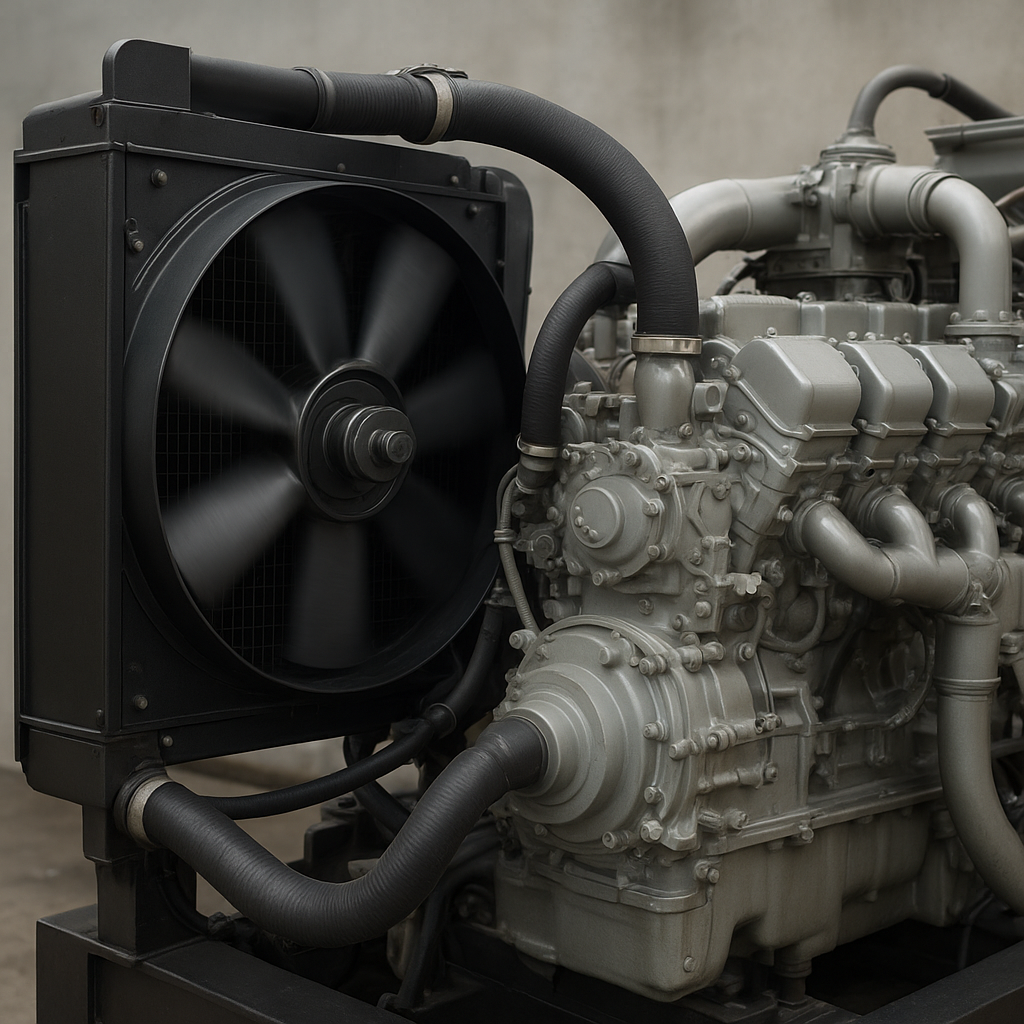

- Napęd – silnik elektryczny (lub hydrauliczny), przenoszący moment obrotowy na koła piły taśmowej za pośrednictwem przekładni lub pasów klinowych.

- Stół roboczy – platforma podpierająca materiał, często wyposażona w prowadnice i liniał do regulacji kąta cięcia.

- Uchwyty i osłony – elementy chroniące operatora przed odpryskującymi wiórami oraz regulujące podawanie materiału.

Każda z tych części musi być dobrze spasowana i wyregulowana. Niedokładność w ustawieniu kół czy złe napięcie ostrza może prowadzić do <>krzywych cięć oraz szybszego zużycia elementów.

Zasada działania mechanizmu tnącego

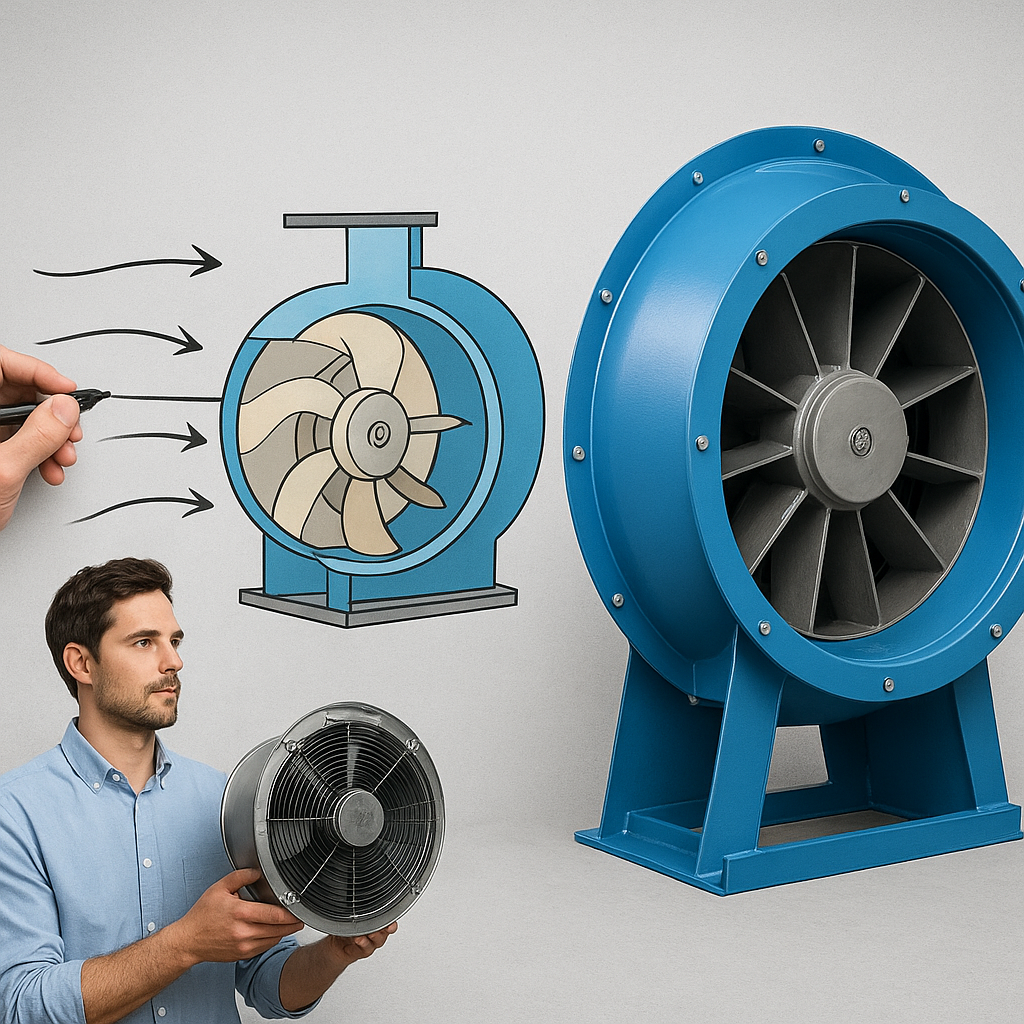

Podstawą funkcjonowania piły taśmowej jest ruch obrotowy taśmy z zębami przecinającymi materiał. Proces przebiega według następujących etapów:

- Silnik uruchamia napęd, który wprawia w ruch dolne koło piły.

- Taśma z zębami przemieszcza się w górę wzdłuż ramy i przez ostrza omiata warstwę materiału.

- Górne koło kieruje taśmę z powrotem w dół, tworząc zamkniętą pętlę.

- Materiał jest stopniowo przemieszczany wzdłuż prowadnicy pod ostrza, co zapewnia równomierne cięcie.

Kluczowe czynniki wpływające na jakość cięcia to:

- Prędkość taśmy – zbyt wolna może powodować przypalanie krawędzi, zbyt szybka zwiększa ryzyko złamań zębów.

- Odpowiednie napięcie ostrza – daje precyzja prostoliniowego cięcia.

- Dobór skoku zębów do rodzaju materiału – drobne zęby lepiej radzą sobie z cienkimi elementami, grubsze umożliwiają obróbkę grubych bloków.

- Prawidłowy docisk materiału – zbyt duży może przegrzewać ostrza, zbyt mały prowadzi do wibracji.

Właściwe parametry cięcia decydują o optymalnej wydajności i trwałości ostrza oraz o jakości uzyskanego elementu.

Rodzaje pił taśmowych i ich zastosowania

Różne konstrukcje pił taśmowych pozwalają na dostosowanie maszyny do specyficznych potrzeb przemysłu lub warsztatu. Najpopularniejsze typy:

- Pionowe piły taśmowe – idealne do obróbki drewna i metalu, umożliwiają cięcie krzywoliniowe.

- Poziome piły taśmowe – dedykowane głównie do przecinania dużych kłód drewna, często w tartakach.

- Przenośne piły taśmowe – lekkie, służące do szybkiego przycinania rur, profili i izolacji.

- Specjalistyczne modele – wyposażone w chłodzenie cieczą, używane do cięcia stali narzędziowych i materiałów kompozytowych.

Meble i stolarka

W warsztatach stolarskich najczęściej używa się pił taśmowych pionowych z nastawnym stołem i prowadnicami kątowymi. Pozwala to na uzyskanie skomplikowanych form meblowych.

Przemysł metalowy

Do obróbki metalu wykorzystywane są piły z systemem chłodzenia, które zmniejszają tarcie i przedłużają żywotność ostrzy. Często stosuje się ostrzenie zębów diamentowymi pastami.

Konserwacja i bezpieczna eksploatacja

Prawidłowa utrzymanie piły taśmowej w dobrym stanie to gwarancja długiego czasu pracy i minimalizacji awarii. Do kluczowych czynności serwisowych należą:

- Regularne sprawdzanie i regulacja napięcia taśmy.

- Smarowanie łożysk i prowadnic specjalnym olejem lub smarem.

- Czyszczenie kół jezdnych z pyłu i żywicy, aby zachować równomierny poślizg ostrza.

- Kontrola stanu zębów – wymiana lub ostrzenie w razie stępienia.

- Testowanie działania wyłącznika awaryjnego i osłon zabezpieczających.

Zasady BHP

- Używanie okularów ochronnych i rękawic z antypoślizgowym uchwytem.

- Zachowanie odpowiedniej odległości rąk od taśmy, korzystanie z listwy dociskowej.

- Wyłączanie maszyny przed regulacją lub wymianą taśmy.

- Regularne szkolenia personelu i przestrzeganie instrukcji obsługi.

Przestrzeganie tych zaleceń zmniejsza ryzyko wypadków i wydłuża żywotność urządzenia, jednocześnie utrzymując wysoką jakość cięcia.