Roboty współpracujące, znane również jako coboty, rewolucjonizują przemysł, łącząc zalety sztucznej inteligencji z elastycznością pracy ludzkiej. W odróżnieniu od tradycyjnych, odgrodzonych robotów przemysłowych, coboty są projektowane z myślą o bezpośredniej współpracy z człowiekiem. W efekcie poprawiają wydajność, podnoszą precyzja procesów, a jednocześnie wspierają operatorów w zadaniach montażowych, kontrolnych czy logistycznych.

Definicja i kluczowe cechy cobotów

Współczesne coboty wyróżniają się szeregiem unikalnych właściwości, które czynią je niezastąpionymi w wielu branżach:

- Inteligencja – dzięki zaawansowanym algorytmom uczenia maszynowego potrafią adaptować się do zmiennych warunków.

- Bezpieczeństwo – wyposażone w czujniki siły i zbliżeniowe, automatycznie zatrzymują ruch, gdy wykryją człowieka.

- Elastyczność – lekkie konstrukcje i łatwy montaż pozwalają na szybkie przemieszczanie między stanowiskami.

- Intuicyjność – programowanie przez prowadzenie ręką (”teach-in”) ogranicza czas wdrożenia do zaledwie kilku godzin.

- Wszechstronność – mogą wykonywać różnorodne zadania: od pakowania, przez spawanie, aż po inspekcje jakości.

Bezpieczeństwo pracy

Standardy certyfikacji, takie jak ISO 10218-2 i ISO/TS 15066, definiują szczegółowe wymogi dotyczące granicznych wartości siły i ciśnienia przy kontakcie z człowiekiem. Dzięki temu coboty nie wymagają zaawansowanych barier ochronnych, co obniża koszty automatyzacja i pozwala na tworzenie dynamicznych linii produkcyjnych.

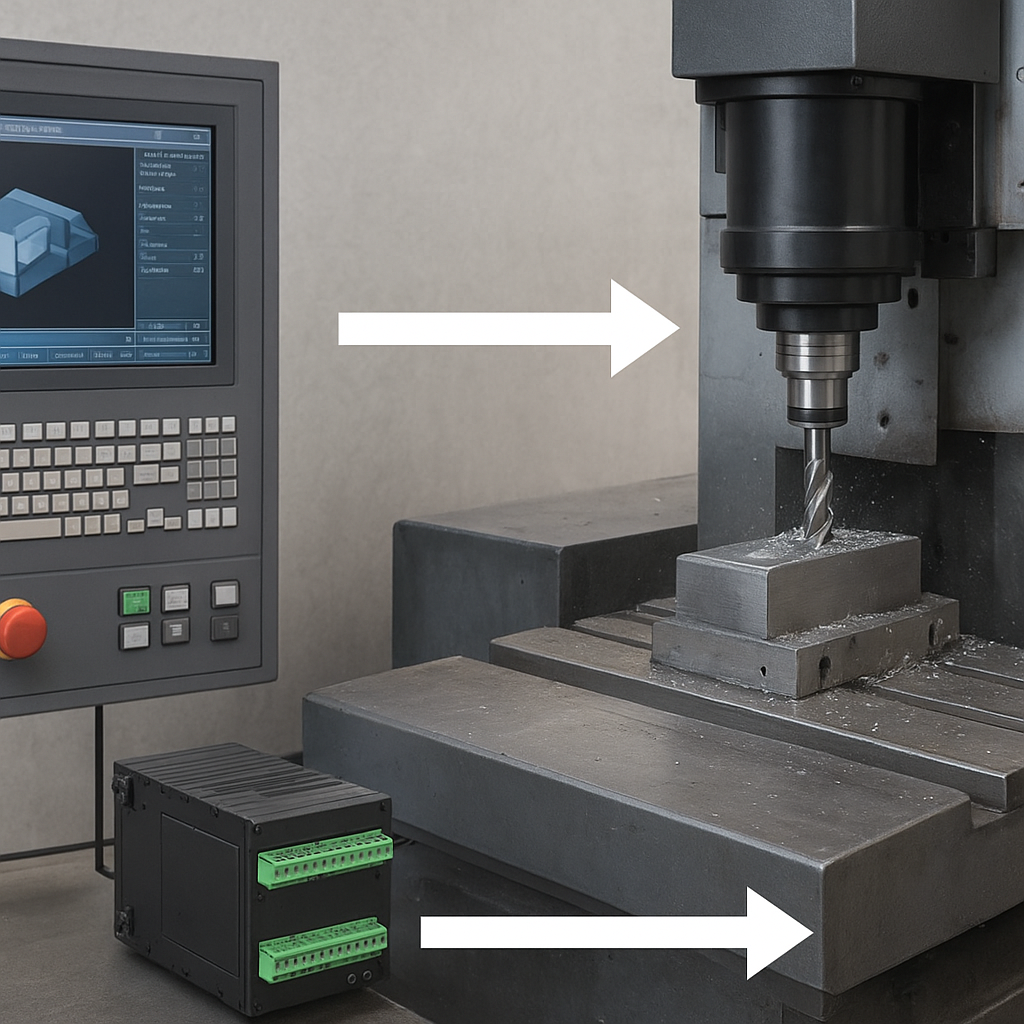

Zasada działania i programowanie

W przeciwieństwie do klasycznych robotów, coboty są programowane w sposób wizualny, często z użyciem paneli dotykowych lub dedykowanych aplikacji mobilnych. Operatorzy mogą w prosty sposób definiować ścieżki ruchu i zadania, wykorzystując intuicyjne interfejsy, co przyspiesza wdrożenie robotyzacja.

Zastosowania cobotów w przemyśle

Wieloletnie testy i wdrożenia dowodzą, że coboty wpływają na wzrost efektywność i redukcję kosztów operacyjnych w wielu sektorach. Poniżej prezentujemy wybrane obszary zastosowań:

1. Branża motoryzacyjna

- Montaż elementów karoserii – coboty wspierają pracowników w precyzyjnym dokręcaniu śrub i montażu modułów elektronicznych.

- Kontrola jakości – wykorzystanie kamer 3D i czujników umożliwia szybkie wykrycie defektów spoin czy odchyleń wymiarowych.

2. Przemysł spożywczy

- Pakowanie i paletyzacja – elastyczne chwytaki dostosowują się do różnych kształtów produktów, od butelek po pudełka.

- Linie przetwórcze – coboty odciążają pracowników przy sortowaniu i depaletyzacji, zmniejszając ryzyko kontuzji.

3. Farmacja i kosmetyki

- Precyzyjne dozowanie – coboty z modułami dozującymi minimalizują odpady surowców i zwiększają bezpieczeństwo preparatów.

- Inspekcja opakowań – automatyczne systemy wizyjne wykrywają mikrouszkodzenia, zapewniając najwyższą jakość.

4. Logistyka i magazynowanie

- Sortowanie przesyłek – dzięki szybkim reakcjom coboty obsługują taśmy przenośnikowe i regały automatyczne.

- Transport wewnątrzzakładowy – lekkie platformy mobilne przenoszą produkty między strefami produkcji.

We wszystkich powyższych zastosowaniach coboty usprawniają procesy, podnoszą wydajność linii produkcyjnych i zmniejszają koszty związane z absencjami pracowników czy błędami manualnymi.

Wyzwania wdrożeniowe i perspektywy rozwoju

Chociaż coboty przynoszą wiele korzyści, ich implementacja wymaga uwzględnienia pewnych ograniczeń oraz przygotowania organizacji na zmiany:

Integracja z istniejącymi systemami

- Kompatybilność ze sterownikami PLC i systemami MES – konieczność dostosowania interfejsów komunikacyjnych.

- Bezpieczeństwo sieci przemysłowych – ochrona przed atakami cybernetycznymi, aby utrzymać ciągłość produkcja.

Kwestie ergonomii i szkoleń

Aby wykorzystać pełen potencjał cobotów, pracownicy muszą zdobyć wiedzę z zakresu programowania i obsługi robotów. Szkolenia obejmują:

- Podstawy robotyki i mechaniki.

- Programowanie w środowiskach graficznych.

- Zagadnienia z bezpieczeństwa procesów i współpracy człowiek–robot.

Bariera kosztowa i zwrot inwestycji

Początkowy wydatek na zakup cobotów i akcesoriów może być wyższy niż w przypadku urządzeń tradycyjnych. Jednak dzięki:

- Redukcji czasu przestojów.

- Optymalizacji zużycia materiałów.

- Poprawie jakości produktów.

zwrot inwestycji następuje często już w pierwszym roku eksploatacji, co czyni coboty atrakcyjnym nabytkiem z punktu widzenia inwestora.

Trendy na przyszłość

Rozwój technologiczny zmierza w kierunku coraz większej autonomia i integracji z rozwiązaniami Przemysłu 4.0. Przewidywane kierunki to:

- Zaawansowana współpraca wielorobotowa – koordynacja grup cobotów w czasie rzeczywistym.

- Interakcja wykorzystująca AR i VR – wirtualne wsparcie operatora przy programowaniu zadań.

- Uczenie transferowe – coboty uczą się nowych zadań na podstawie doświadczeń innych maszyn.

Dzięki temu przyszłe coboty staną się integralną częścią inteligentnych zakładów produkcyjnych, oferując jeszcze większą innowacja i przewagę konkurencyjną.