Przegląd nowoczesnych maszyn pakujących pozwala uzyskać pełny obraz technologii, które zrewolucjonizowały branżę opakowań. W obliczu rosnących wymagań rynkowych producenci muszą stawiać na wydajność, precyzja oraz automatyzacja, aby sprostać oczekiwaniom odbiorców. Niniejszy artykuł omawia kluczowe aspekty współczesnych rozwiązań, wskazując na różnorodność urządzeń, nowatorskie materiały i kierunki rozwoju.

Typy maszyn pakujących i ich zastosowania

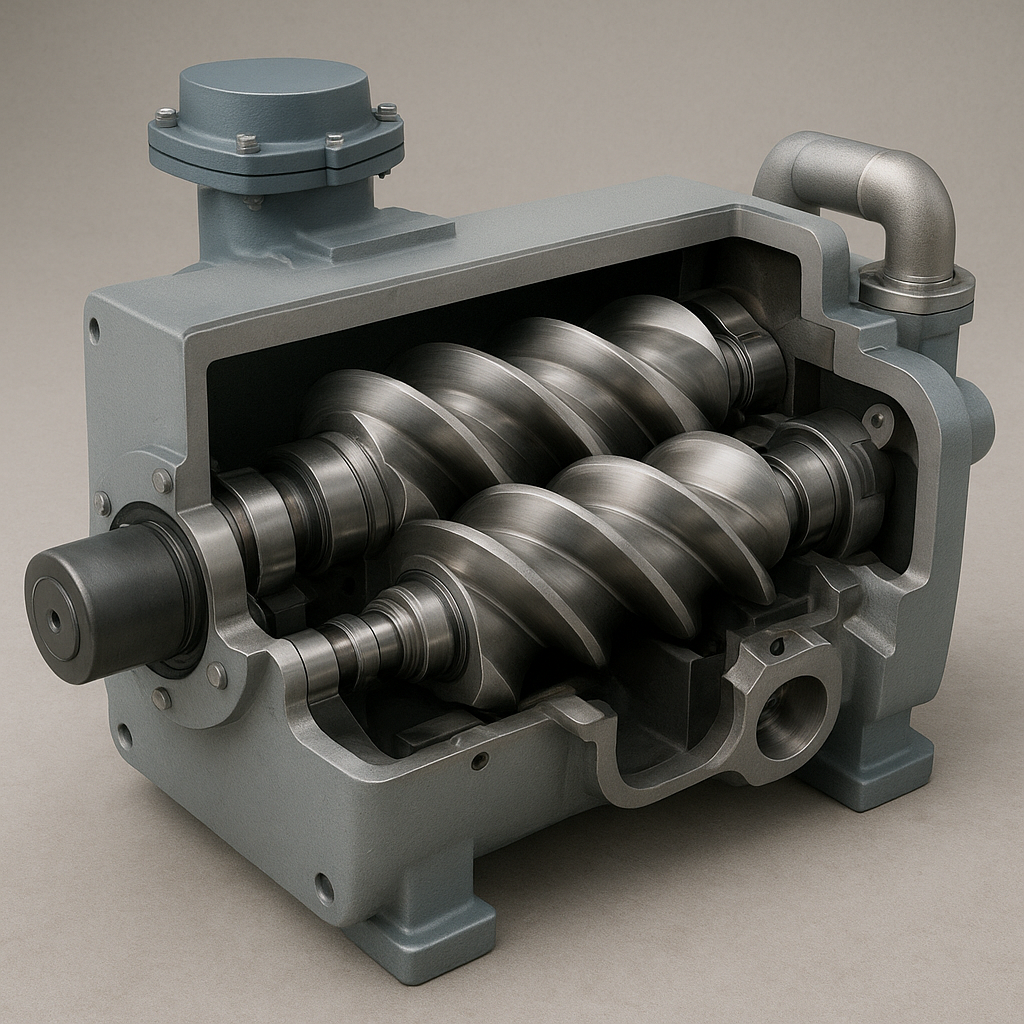

Maszyny pakujące można podzielić ze względu na zastosowywaną technologię, rodzaj opakowania oraz stopień automatyzacji. W praktyce najczęściej spotyka się urządzenia:n

- n

- Formujące (FFS – form-fill-seal), które samodzielnie przygotowują folię, napełniają ją produktem i zamykają.

- Owijające, przeznaczone do grupowania towarów na paletach za pomocą folii stretch.

- Silosowe i zbiornikowe, stosowane do pakowania produktów sypkich, takich jak zboża, cukier czy mąka.

- Flow-pack, służące do pakowania w poziomie, popularne w branży spożywczej przy pakowaniu przekąsek czy warzyw.

n

n

n

n

Każdy typ maszyny ma swoje unikalne cechy:n

- n

- Maszyny FFS gwarantują dużą elastyczność w doborze wielkości saszetek i materiałów.

- Owijarki stretch charakteryzują się szybkością i niskim zużyciem folii dzięki automatycznej kalibracji naciągu.

- Systemy do pakowania sypkiego oferują precyzyjny dozownik wagowy lub objętościowy, co przekłada się na precyzję w odmierzaniu wsadu.

n

n

n

W zależności od branży często stosuje się także hybrydowe rozwiązania. Przykładem mogą być linie counter-pressure w przemyśle napojowym, które dzięki wprowadzeniu gazu obojętnego minimalizują utlenianie.

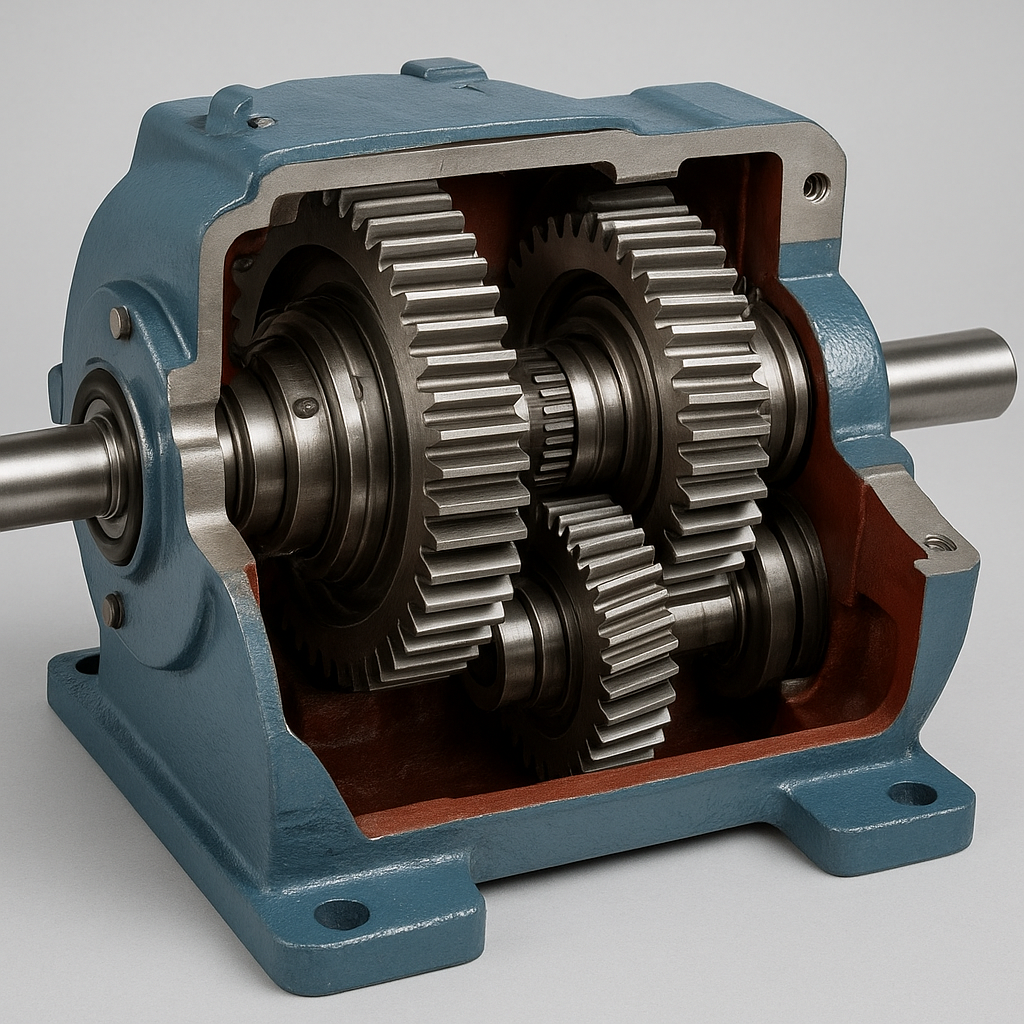

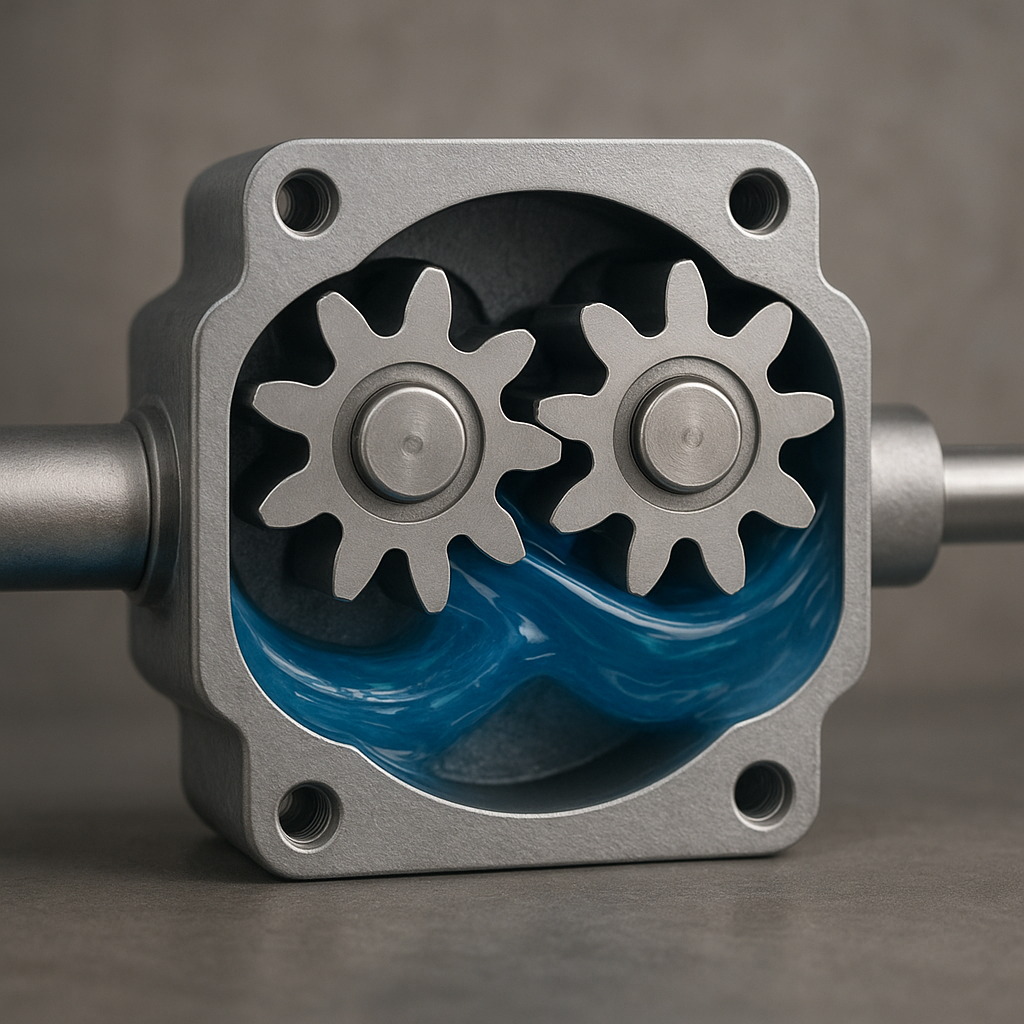

Technologie napędu i automatyzacji

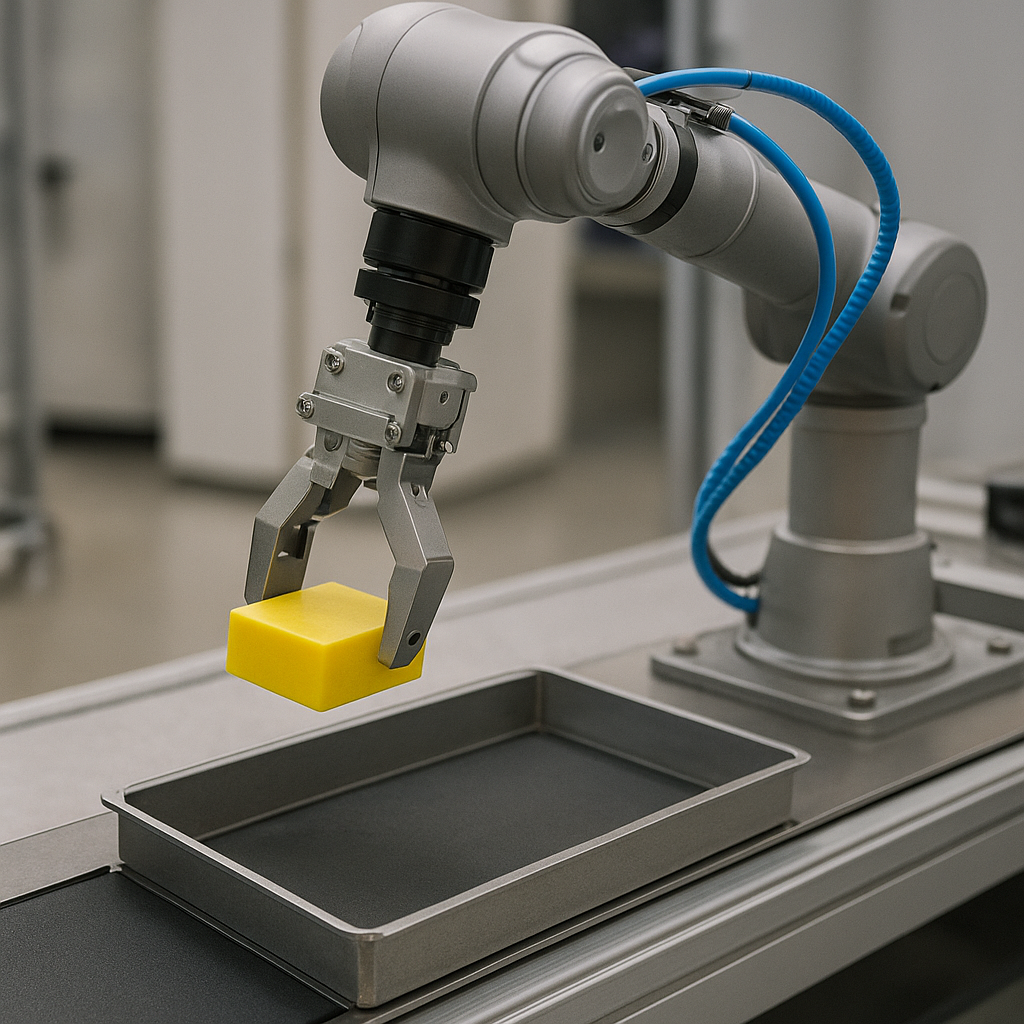

Współczesne linie pakujące coraz częściej opierają się na robotyce i inteligentnych systemach sterowania. Najważniejsze elementy to:

- Serwomotory, zapewniające dynamiczne ruchy z wysoką powtarzalnością.

- PLC (Programmable Logic Controller), zarządzające procesami i integrujące poszczególne moduły linii.

- Czujniki optyczne, pojemnościowe oraz wizyjne, umożliwiające detekcję położenia i jakości opakowania.

- Systemy bezpieczeństwa, takie jak kurtyny świetlne i osłony, gwarantujące ochronę operatora.

Dzięki takiemu zestawowi urządzeń można osiągnąć pełną automatyzację procesu, ograniczając udział człowieka do czynności nadzorczych. Co więcej, coraz częściej wdraża się inteligentne systemy predykcyjnego utrzymania ruchu (Predictive Maintenance), które monitorują stan maszyn w czasie rzeczywistym, sygnalizując potrzebę serwisu zanim dojdzie do awarii.

Integracja z linią produkcyjną

Zastosowanie wspólnego sterownika i sieci przemysłowej (Ethernet/IP, PROFINET) pozwala na płynną wymianę danych między maszynami pakującymi a pozostałymi modułami linii. Taka integracja przekłada się na:

- możliwość monitoringu parametrów produkcji w SCADA lub MES,

- elastyczne dostosowanie prędkości linii do wolumenu zamówień,

- automatyczne raportowanie wskaźników efektywności (OEE).

Materiały i rozwiązania ekologiczne

Rosnąca świadomość ekologiczna konsumentów wymusza na producentach inwestycje w zrównoważony rozwój oraz przyjazne środowisku opakowania. Do najważniejszych trendów należą:

- folia biopolimerowa i papier powlekany,

- opakowania kompostowalne oraz łatwe do recyklingu,

- minimalizacja zużycia materiału – za pomocą zaawansowanych systemów dozujących i optymalizujących geometrię opakowania.

Nowoczesne maszyny potrafią pracować z cienkimi warstwami tworzywa, jednocześnie zachowując odpowiednią szczelność. Dzięki temu zużycie surowca spada nawet o 15–20% w porównaniu z konwencjonalnymi rozwiązaniami. Warto także wspomnieć o systemach odzysku ciepła i recyrkulacji powietrza z komór termozgrzewnych, co ogranicza zużycie energii i wpływa na obniżenie kosztów eksploatacyjnych.

Trendy i przyszłość branży

Dynamiczny rozwój technologii pozwala prognozować dalszy wzrost znaczenia innowacja. W kolejnych latach możemy spodziewać się:

- wzrostu roli sztucznej inteligencji w optymalizacji parametrów pracy maszyn,

- wprowadzenia adaptacyjnych narzędzi pakujących, które automatycznie zmieniają format opakowania w zależności od produktu,

- rozwoju druku 3D w obszarze form dla opakowań, co przyspieszy prototypowanie i testowanie nowych kształtów,

- rozwiązania hybrydowe łączące robotyka i technologie pick-and-place z tradycyjnymi modułami pakującymi.

Coraz większy nacisk będzie kładziony na bezpieczeństwo żywności i zapewnienie pełnej identyfikowalności opakowania. Cyfrowe znaczniki (RFID, kody QR) umożliwią śledzenie drogi produktu od surowca do konsumenta, co w przyszłości stanie się standardem w branży spożywczej i farmaceutycznej.

W erze przemysłu 4.0 maszyny pakujące stają się nie tylko narzędziem do zabezpieczania produktów, lecz również kluczowym elementem inteligentnych fabryk. Dzięki połączeniu najnowszych technologii i podejścia proekologicznego możliwe jest osiągnięcie doskonałego balansu między wydajnośćą, jakością a odpowiedzialnością za środowisko.