Obsługa wózków widłowych to zadanie wymagające nie tylko precyzji, ale też przestrzegania ściśle określonych procedur i norm bezpieczeństwa. Pomimo rosnącej automatyzacji procesów magazynowych, wiele wypadków i awarii jest wynikiem **błędów** popełnianych przez operatorów, niewłaściwej eksploatacji czy braku odpowiedniej organizacji przestrzeni. Przedstawione poniżej rozdziały pozwolą przybliżyć najczęstsze nieprawidłowości i zaproponować metody ich eliminowania.

Niewłaściwe szkolenie operatorów

Jednym z kluczowych elementów zapewnienia **bezpieczeństwa** w pracy z wózkami widłowymi jest właściwy kurs i certyfikacja. Niestety, w wielu zakładach spotyka się sytuacje, w których operatorzy nie posiadają **aktualnych** uprawnień lub zostali przeszkoleni wyłącznie teoretycznie.

Braki w programie szkoleniowym

- Ograniczony czas poświęcony na praktykę, co powoduje niedostateczne przygotowanie do realnych warunków

- Brak modułów dotyczących dynamiki obciążenia i zachowania się wózka przy różnych prędkościach

- Nieaktualne materiały szkoleniowe, nie uwzględniające najnowszych norm i technologii

Konsekwencje niedostatecznego przygotowania

Nieprzeszkolony operator może nie rozpoznać sytuacji, w której dochodzi do **przeciążenia** wózka, co prowadzi do wywrócenia lub uszkodzenia ładunku. Brak świadomości ryzyka w wąskich korytarzach przemysłowych to częsty powód kolizji z regałami i innymi urządzeniami.

Błędy podczas eksploatacji i konserwacji

Prawidłowa **konserwacja** i regularne przeglądy techniczne to fundament niezawodnej pracy wózków widłowych. Niestety, cięcia kosztów czy pośpiech skutkują pomijaniem procedur serwisowych, co wpływa na zwiększone ryzyko awarii.

Pomijanie codziennych kontroli

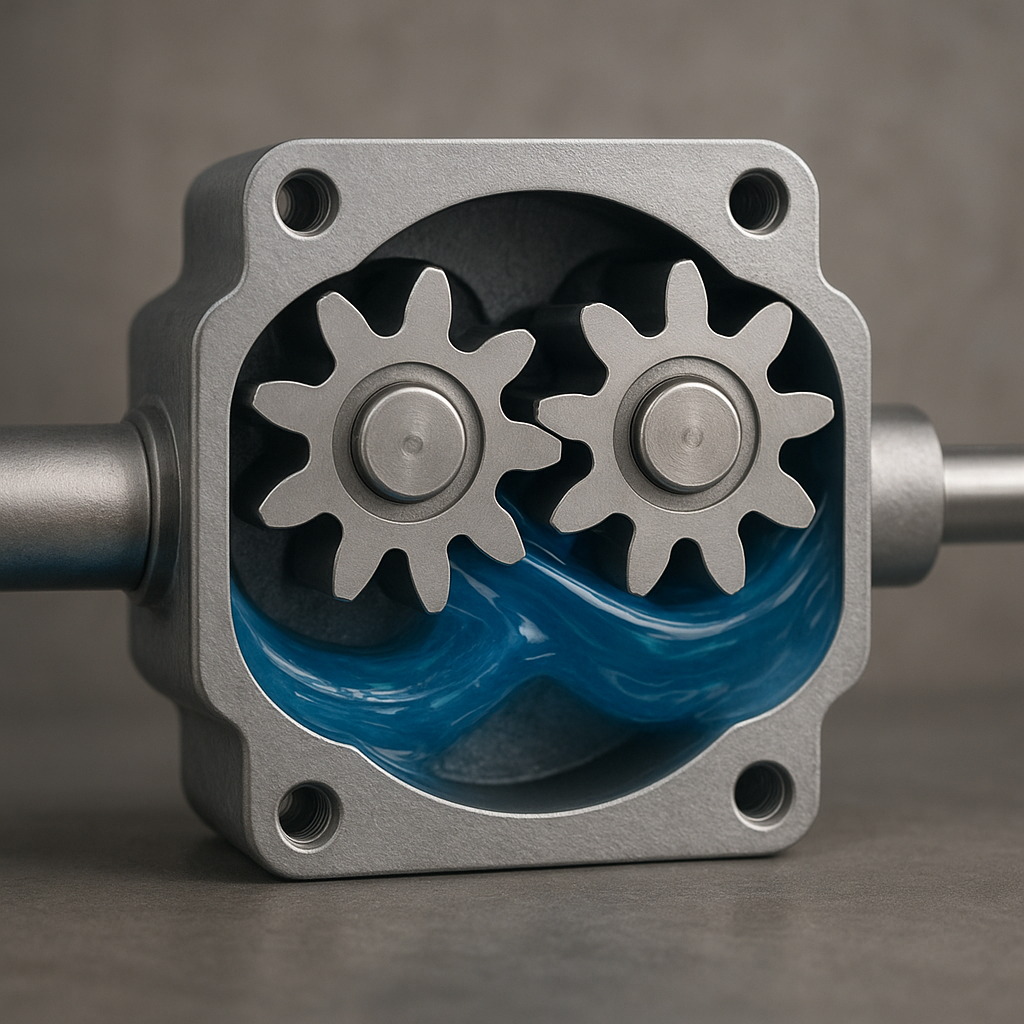

- Brak kontroli poziomu płynów eksploatacyjnych (olej hydrauliczny, płyn hamulcowy)

- Niedokładne sprawdzenie stanu opon – zużyte ogumienie zmniejsza przyczepność

- Nieusuwanie śladów wycieków, które mogą prowadzić do korozji i zablokowania mechanizmów

Niesystematyczne przeglądy okresowe

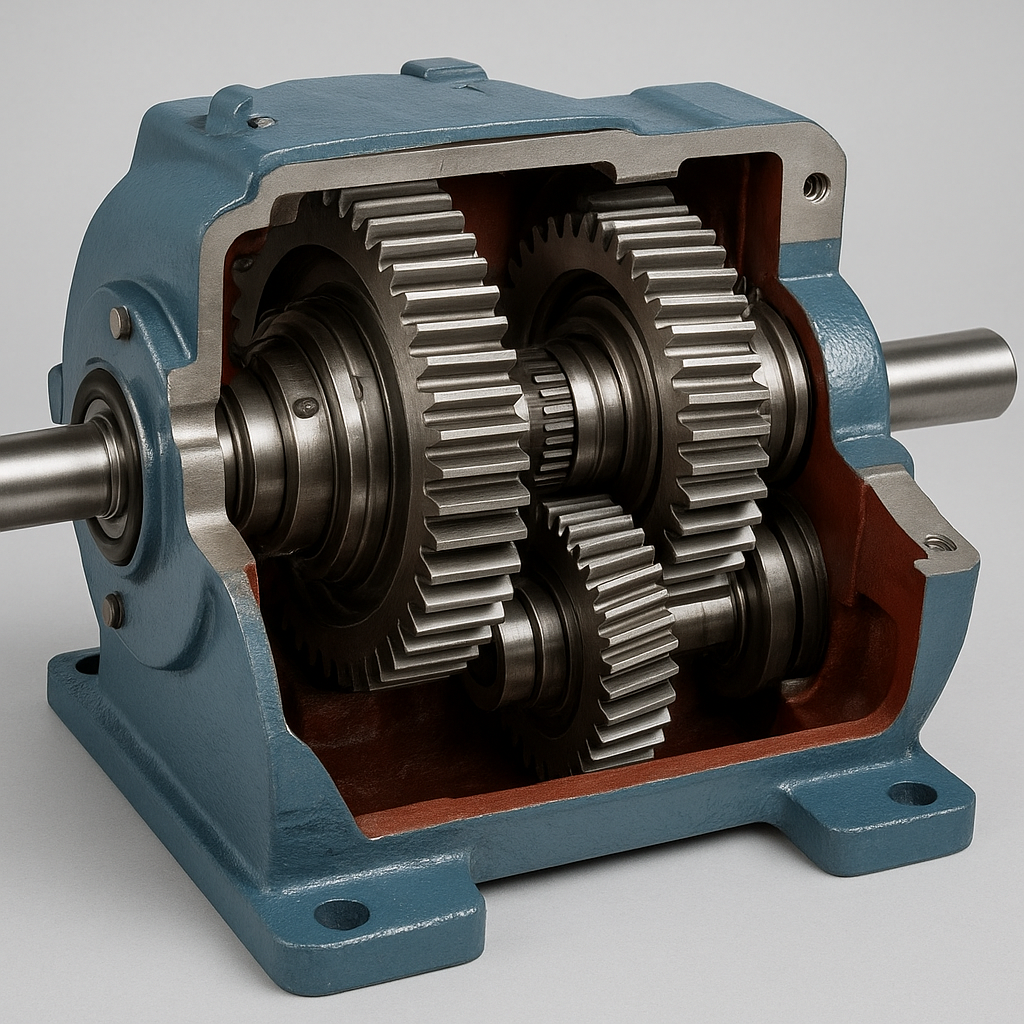

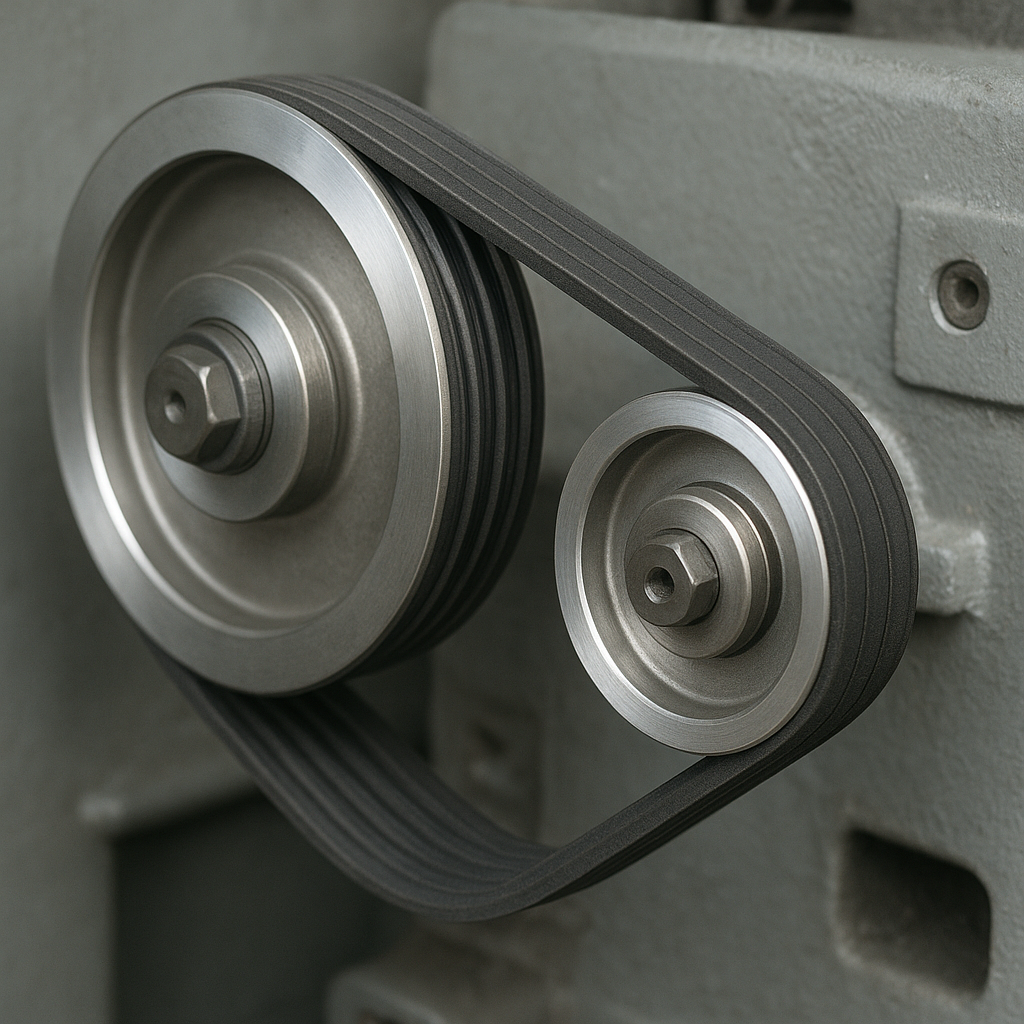

Serwisy okresowe (miesięczne, kwartalne) zawierają wytyczne dotyczące m.in. regulacji układu kierowniczego, smarowania zawiasów i wymiany filtrów. Zaniedbanie tych czynności zwiększa prawdopodobieństwo poważnych awarii i wydłuża czas postoju sprzętu.

Nieprawidłowa organizacja przestrzeni magazynowej

Układ magazynu i zasady składowania to często pomijany obszar, który ma kluczowy wpływ na ergonomię pracy operatorów i bezpieczeństwo. Nieprzemyślane rozmieszczenie regałów, wąskie korytarze oraz stojące luzem przedmioty to tylko niektóre czynniki zwiększające ryzyko.

Wąskie ciągi komunikacyjne

Standardowa szerokość korytarzy dla wózków widłowych powinna uwzględniać promień skrętu danego modelu. Zbyt ciasna przestrzeń wymusza gwałtowne manewry, co może prowadzić do kolizji z paletami lub ścianami regałów.

Niewłaściwe składowanie ładunków

- Palety ułożone nieregularnie powodują nierównomierne obciążenie wideł

- Brak oznakowania stref o ograniczonym udźwigu – operator nie wie, gdzie może bezpiecznie umieścić cięższe towary

- Przechowywanie przedmiotów na wysokości bez stabilnych zabezpieczeń, co grozi spadkiem ładunku

Problemy z procedurami bezpieczeństwa

Każdy zakład powinien mieć jasno określone procedury dotyczące pracy wózkami widłowymi, jednak zdarza się, że dokumenty te nie są aktualizowane lub nie znane pracownikom.

Niewłaściwa komunikacja w strefie roboczej

Wyznaczenie dróg ruchu, stosowanie sygnalizacji świetlnej i dźwiękowej oraz wprowadzenie obowiązku noszenia odblaskowych kamizelek to podstawowe elementy zapewniające **bezpieczeństwo**. Brak tych rozwiązań zwiększa liczbę wypadków z udziałem osób postronnych.

Ignorowanie zasad pierwszeństwa

Regulamin zakładu powinien precyzować, kiedy wózek ma pierwszeństwo przejazdu, a kiedy przedmiotem uprzywilejowanym jest inny pojazd czy pieszy. Nieuwzględnienie tych wytycznych prowadzi do poważnych niebezpieczeństw.

Rekomendacje i dobre praktyki

Według ekspertów branżowych, klucz do ograniczenia **ryzyka** leży w:

- Regularnym audytowaniu procedur BHP oraz ich dostosowywaniu do zmieniających się potrzeb magazynu

- Zapewnieniu stałego dostępu do aktualnych instrukcji obsługi i materiałów szkoleniowych

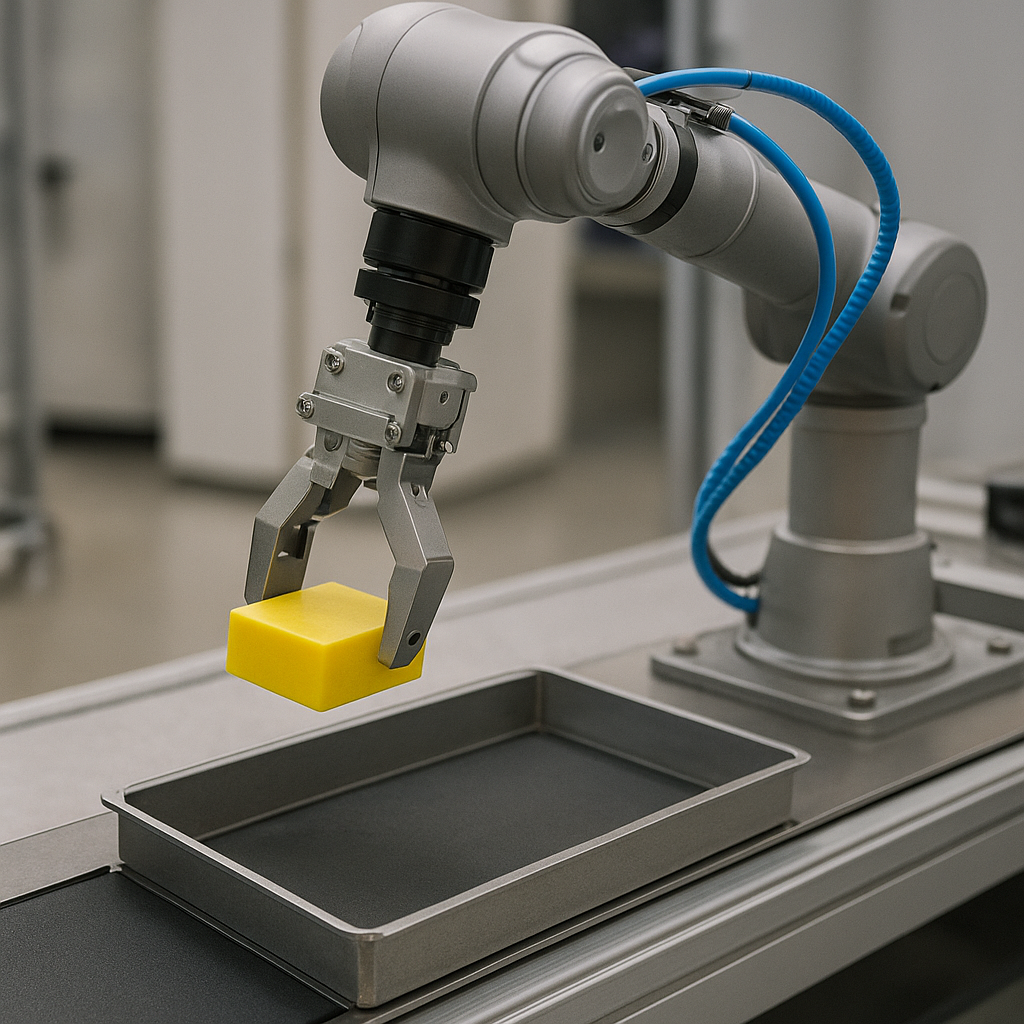

- Inwestowaniu w automatyczne systemy monitoringu pracy wózków (np. czujniki przeciążenia, kamery cofania)

- Utrzymaniu ścisłej współpracy między działem utrzymania ruchu a personelem operacyjnym

Eliminacja najczęstszych błędów przy obsłudze wózków widłowych wymaga holistycznego podejścia: od **szkoleń**, poprzez bieżące kontrole techniczne, aż po optymalizację przestrzeni magazynowej. Tylko skoordynowane działania pozwolą na realne podniesienie standardów bezpieczeństwa i efektywności pracy.