W maszynach przemysłowych najważniejsze jest połączenie niezawodności z precyzją działania. Odpowiednio dobrane czujniki umożliwiają ciągłe monitorowanie parametrów pracy, co przekłada się na zwiększenie wydajności i minimalizację przestojów. W poniższych rozdziałach omówione zostały kluczowe typy sensorów, ich zasada działania oraz wpływ na rozwój automatyzacji w kontekście przemysłu 4.0.

Rola czujników w nowoczesnych maszynach

Współczesne zakłady produkcyjne stawiają na optymalizację procesów i błyskawiczne reagowanie na nieprawidłowości. Kluczową rolę odgrywają tu czujniki, które dostarczają ciągły strumień danych z różnych elementów układu technologicznego. Dzięki nim możliwe jest szybkie wykrywanie odchyleń od normy i podejmowanie działań korygujących. W ramach tej części przyjrzymy się głównym funkcjom sensorów:

- Pomiar parametrów fizycznych (temperatura, ciśnienie, przepływ).

- Diagnostyka stanu technicznego (zużycie łożysk, wibracje).

- Zabezpieczanie procesu produkcyjnego (wykrywanie awarii, ochrona przed przeciążeniem).

- Analiza trendów i prognozowanie (predykcyjne utrzymanie ruchu).

Dzięki integracji czujników z systemami sterowania i oprogramowaniem SCADA, menedżerowie mogą śledzić wydajność maszyn w czasie rzeczywistym, minimalizując ryzyko kosztownych przestojów. To właśnie ciągłe zbieranie i przetwarzanie danych pozwala na wprowadzenie procesów diagnostyki i predykcji awarii, co jest fundamentem strategii utrzymania ruchu XXI wieku.

Rodzaje czujników i ich zastosowania

1. Czujniki pomiaru temperatury

Temperatura jest jednym z najczęściej monitorowanych parametrów. Niewłaściwe wartości mogą prowadzić do:

- Przegrzewania elementów elektronicznych i mechanicznych.

- Zmian właściwości materiałowych (sprężystość, twardość).

- Zakłóceń w procesach chemicznych i spożywczych.

W maszynach stosuje się termopary, rezystancyjne czujniki RTD oraz bezkontaktowe pirometry na podczerwień. Każdy z nich charakteryzuje się inną dokładnością i zakresem pomiarowym, co pozwala dopasować sensor do konkretnych wymagań procesu.

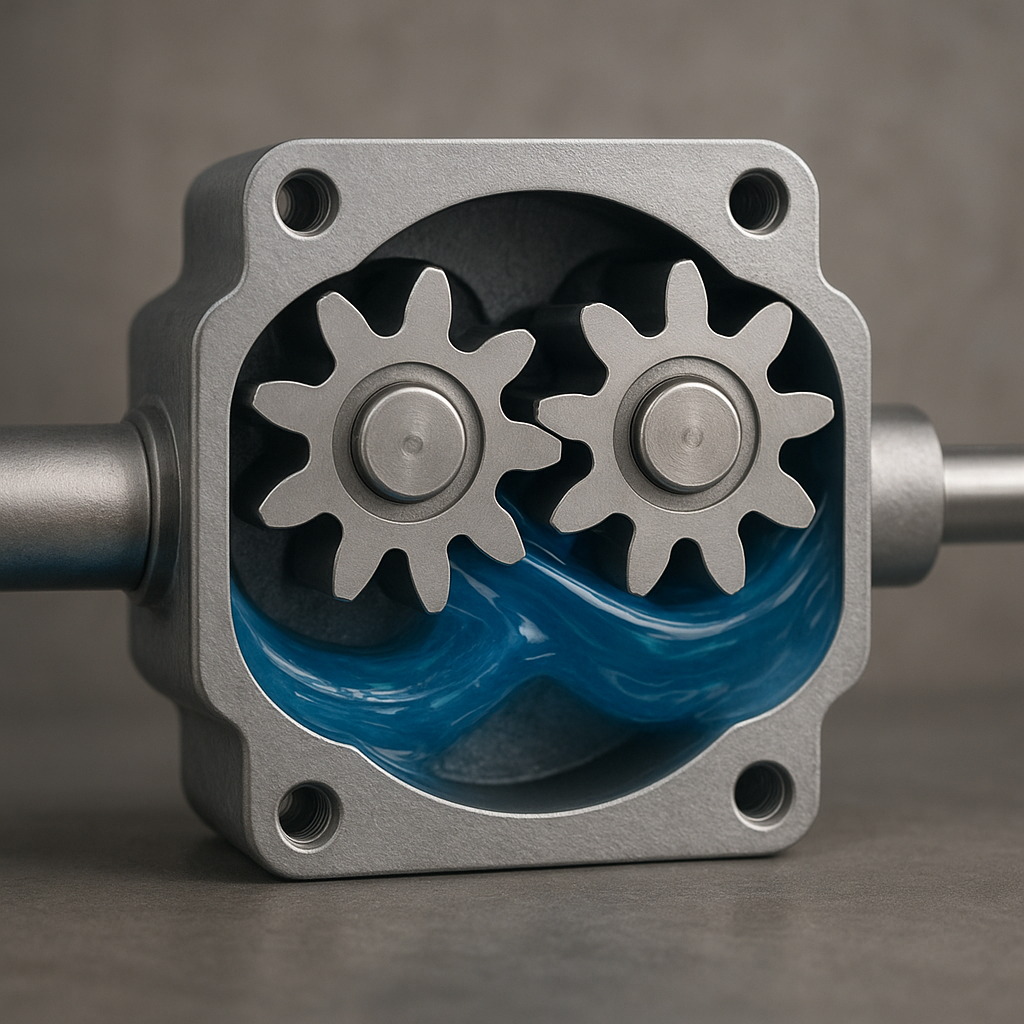

2. Czujniki ciśnienia i przepływu

Mierzenie ciśnienia oraz przepływu cieczy i gazów jest kluczowe w systemach hydraulicznych, pneumatycznych i rurociągach procesowych. Wyróżniamy:

- Czujniki piezoelektryczne i piezorezystancyjne – do pomiaru ciśnienia dynamicznego.

- Czujniki różnicy ciśnień – w filtrach i systemach HVAC.

- Przepływomierze turbinowe, elektromagnetyczne i ultradźwiękowe.

Dzięki tym rozwiązaniom można szybko wykryć nieszczelności, blokady czy nieprawidłowy przepływ, co ma bezpośredni wpływ na wytrzymałość instalacji oraz oszczędność energii.

3. Czujniki odległości i położenia

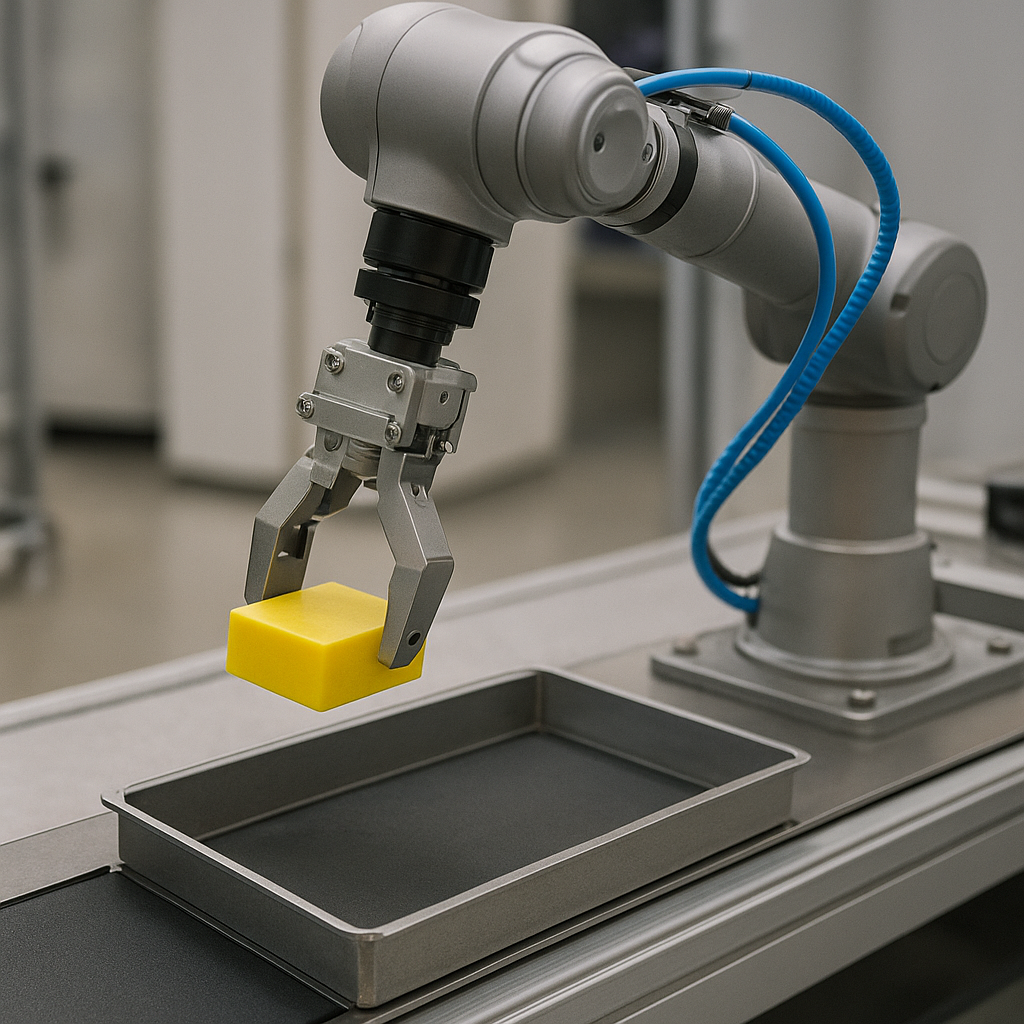

Współczesne linie produkcyjne korzystają z sensorów do precyzyjnego ustalania pozycji elementów. Najpopularniejsze technologie to:

- Indukcyjne i pojemnościowe czujniki zbliżeniowe.

- Laserowe pomiary odległości (LIDAR).

- Systemy wizyjne i kamery 3D.

Ich zastosowanie obejmuje:

- Automatyczne prowadzenie robotów przemysłowych.

- Kontrolę jakości i pomiar wymiarów.

- Bezpieczne wykrywanie przeszkód w strefach pracy maszyn.

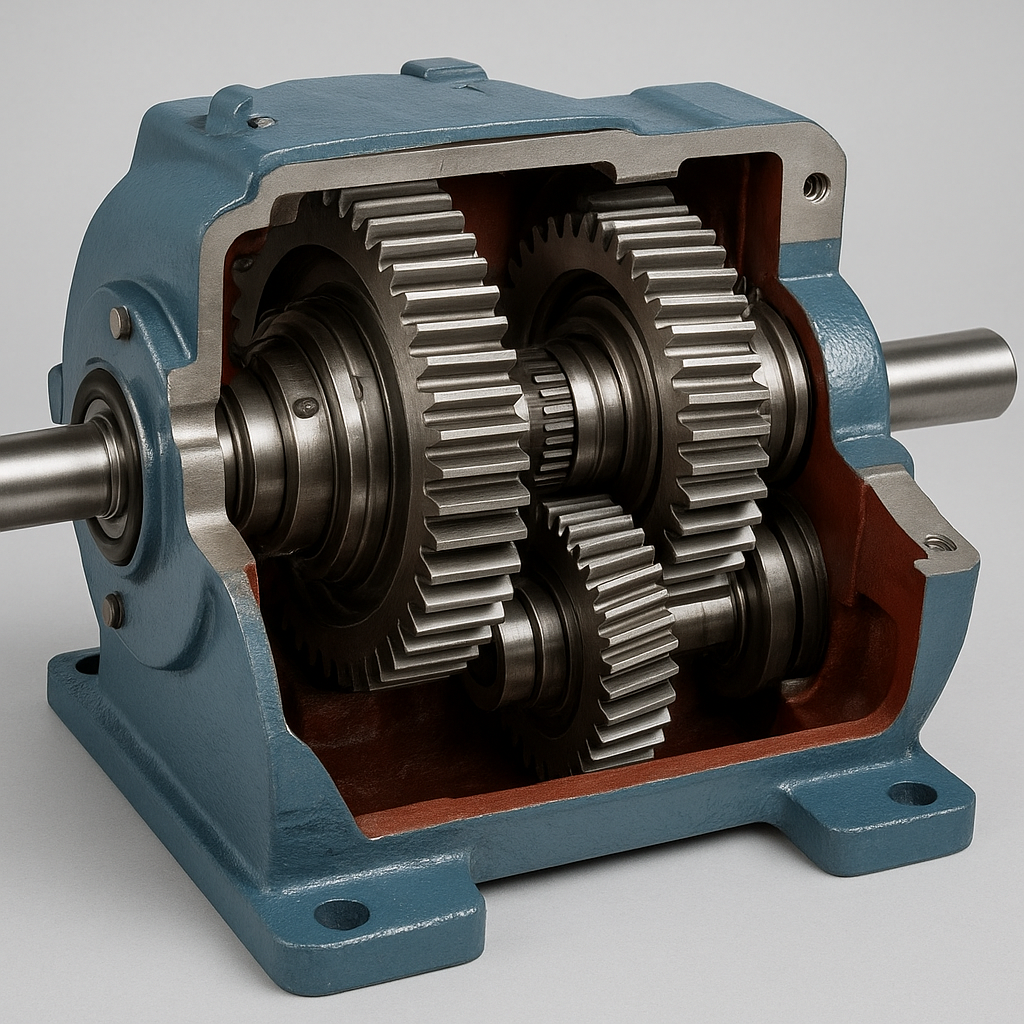

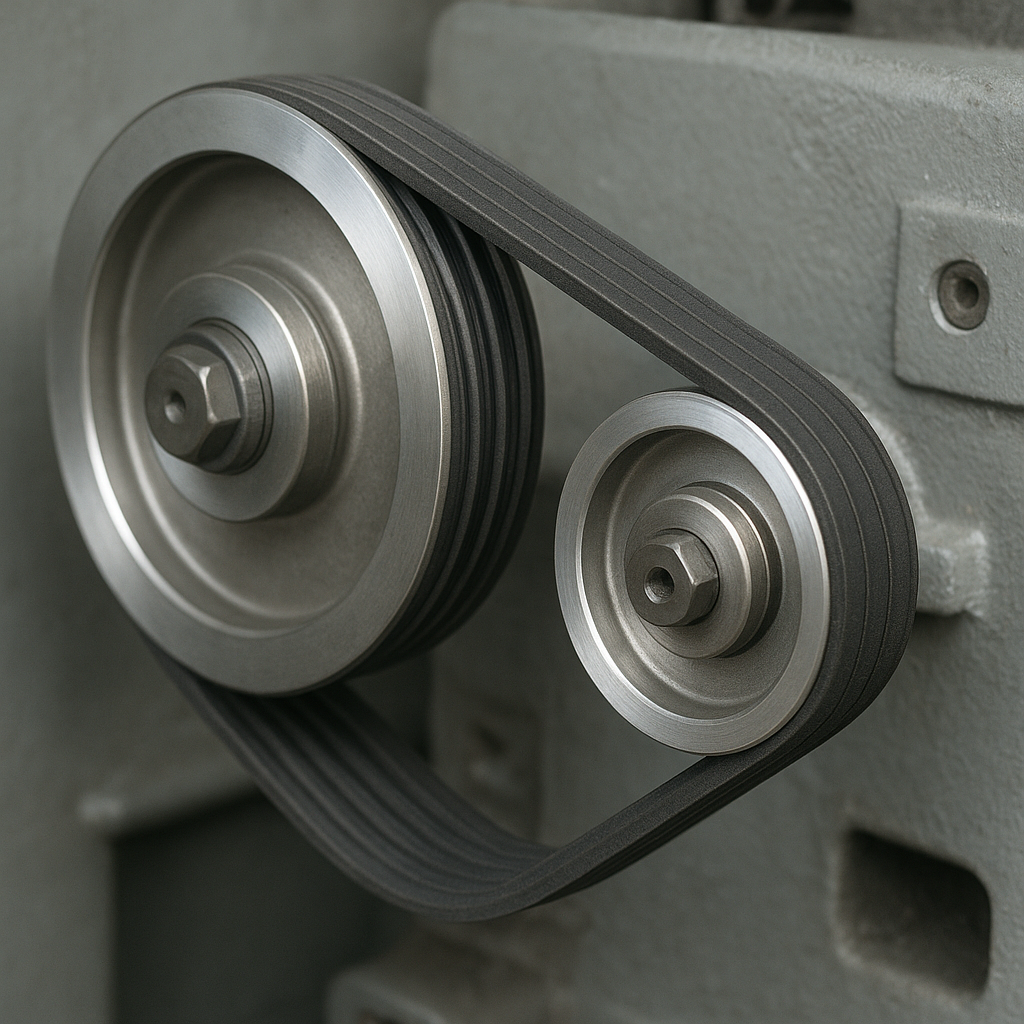

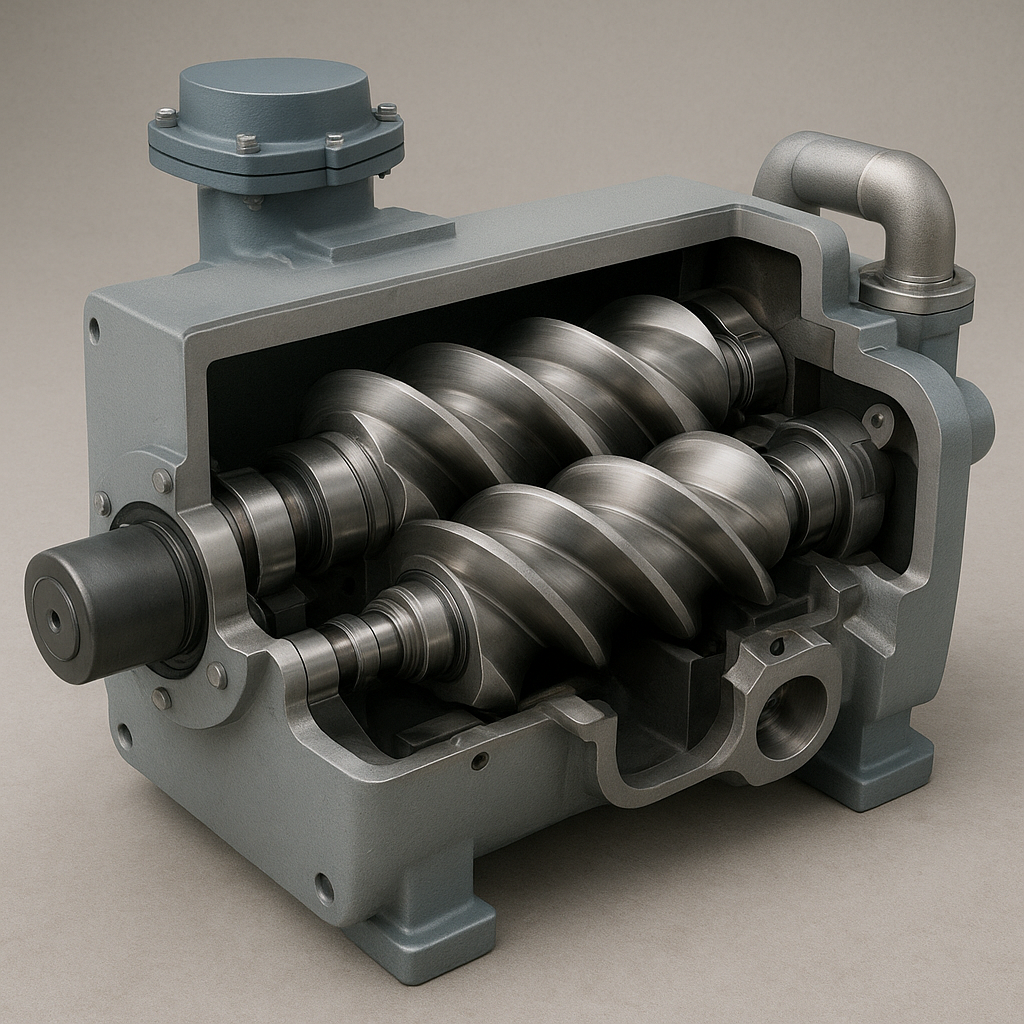

4. Czujniki drgań i wibracji

Analiza drgań umożliwia wczesne wykrywanie nieprawidłowości w łożyskach, wałach i przekładniach. Czujniki piezoelektryczne i akcelerometry pozwalają na:

- Monitorowanie stanu łożysk.

- Wykrywanie luźnych elementów i niewyważenia.

- Diagnostykę rezonansów i zakłóceń mechanicznych.

5. Czujniki siły i momentu obrotowego

W aplikacjach montażowych i obróbczych kontrola siły zaciskania, dokręcania i nacisku narzędzi jest niezbędna do zachowania powtarzalności procesów. Czujniki tensometryczne oraz układy pomiaru momentu obrotowego pozwalają na zachowanie najwyższych parametrów jakościowych.

Wyzwania i perspektywy rozwoju

Implementacja czujników w środowisku przemysłowym wiąże się z szeregiem wyzwań technologicznych i logistycznych:

- Integracja z istniejącymi systemami sterowania – często konieczne są dedykowane przetworniki i protokoły komunikacyjne.

- Odporność na warunki pracy – wysokie temperatury, wilgotność, zapylenie, drgania.

- Bezpieczeństwo danych – zabezpieczenie przed atakami cybernetycznymi i utratą informacji.

- Zarządzanie dużymi wolumenami danych – wykorzystanie analityki big data i sztucznej inteligencji.

Jednym z kluczowych trendów jest rozwój bezprzewodowych sieci sensorowych (IIoT), które umożliwiają szybkie wdrożenie innowacje w zakładach bez konieczności prowadzenia rozbudowanej infrastruktury kablowej. Coraz częściej stosuje się niskomocowe protokoły komunikacyjne, takie jak LoRaWAN czy Zigbee, pozwalające na zasilanie czujników z baterii przez wiele lat.

Perspektywy rozwoju obejmują także miniaturyzację układów pomiarowych oraz ich integrację z inteligentnymi układami sterowania. W niedalekiej przyszłości czujniki będą zdolne do lokalnej analizy danych, samodzielnego podejmowania decyzji w oparciu o algorytmy sztucznej inteligencji i komunikacji w czasie rzeczywistym z systemami chmurowymi.

Takie podejście otwiera drogę do pełnej optymalizacji linii produkcyjnych, redukcji odpadów, oszczędności energetycznych oraz utrzymania maszyn w stanie ciągłej gotowości, co w efekcie zwiększy konkurencyjność przedsiębiorstw na globalnym rynku.