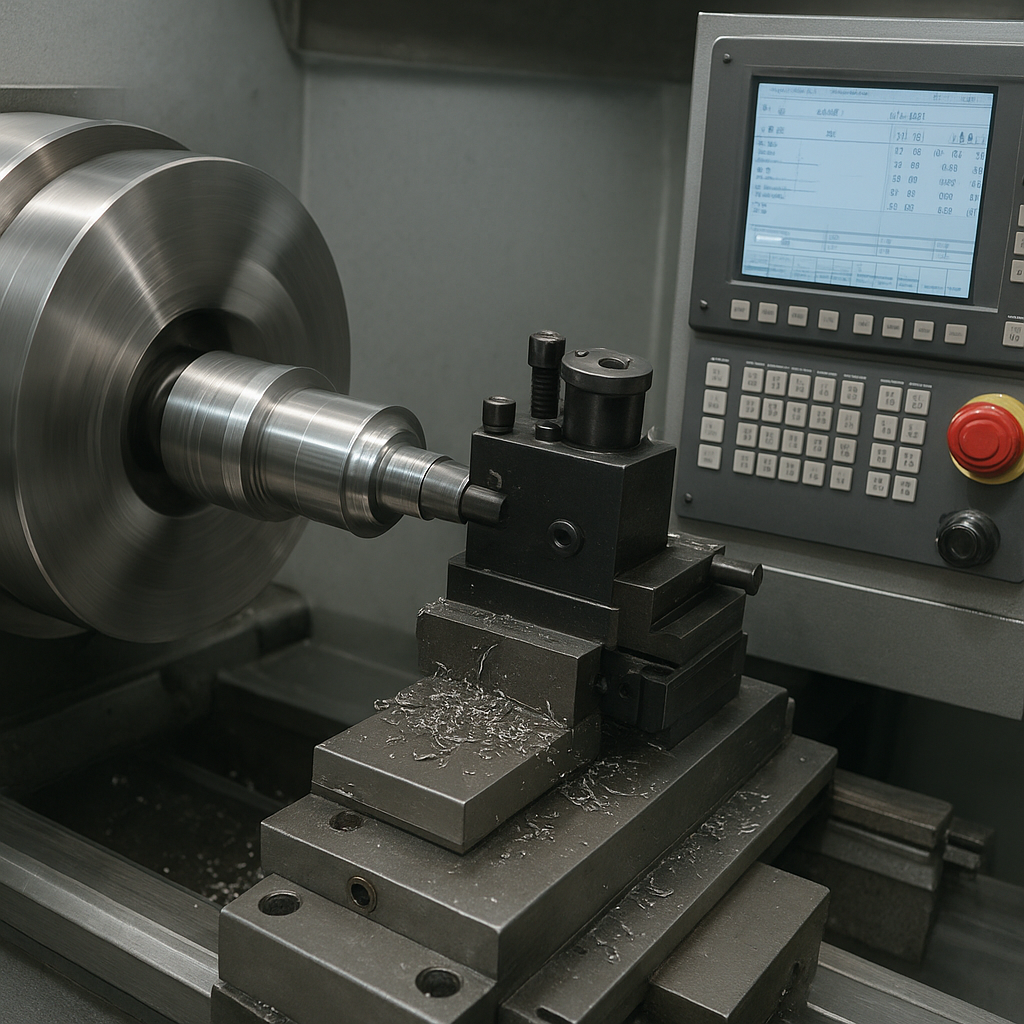

Tokarka CNC to zaawansowane urządzenie umożliwiające precyzyjne obrabianie różnorodnych elementów z metalu, tworzyw sztucznych czy kompozytów. W przeciwieństwie do konwencjonalnych tokarek, zastosowanie sterowania numerycznego pozwala na uzyskanie bardzo wysokiej precyzji oraz powtarzalności procesów, co czyni je niezastąpionymi w wielu gałęziach przemysłu.

Budowa i główne komponenty tokarki CNC

Każda tokarka CNC składa się z kilku podstawowych modułów, których współdziałanie decyduje o jej wydajności i dokładności:

- Wrzeciono – serce maszyny, odpowiedzialne za obracanie przedmiotu obrabianego z określoną prędkością.

- Uchwyty i imadła – zapewniają stabilne zamocowanie materiału, minimalizując drgania.

- Osie ruchu (zazwyczaj X, Z, czasem Y) – prowadnice ze śrubami kulowymi lub liniowymi, których skoordynowane przemieszczanie umożliwia precyzyjne prowadzenie narzędzia.

- Magazyn narzędzi – zmienialnik pozwalający na automatyczną wymianę narzędzi bez udziału operatora.

- Układ chłodzenia – dostarczający emulsję lub olej, który zabezpiecza przed przegrzewaniem narzędzi i przedmiotu obrabianego.

- Panel sterowania – interfejs operatora, w którym można wprowadzać parametry programowania i monitorować przebieg procesu.

Materiały konstrukcyjne i ich wpływ na pracę tokarki

Obudowa i stół tokarki CNC wykonane są zazwyczaj z żeliwa lub stali, co gwarantuje dużą odporność na odkształcenia i wibracje. Wrażliwe elementy, takie jak prowadnice, często pokrywa się warstwami ceramicznymi lub nanoszonymi galwanicznie, by zminimalizować zużycie i poprawić płynność ruchu. Dobór odpowiednich materiałów konstrukcyjnych wpływa bezpośrednio na żywotność maszyny i jakość obrabianych detali.

Zasada działania i proces automatyzacji

Podstawową cechą tokarek CNC jest zdolność do realizowania skomplikowanych sekwencji ruchów narzędzia na podstawie cyfrowego programu. Proces przebiega według następujących etapów:

- Tworzenie programu obróbki w systemie CAM – inżynier opracowuje trajektorię narzędzia w oparciu o model 3D detalu.

- Konwersja programu do postprocesora – ujednolicenie kodu CNC (np. G-code), który zawiera komendy ruchu oraz parametry posuwu i obrotów.

- Załadowanie programu do sterownika maszyny i ustawienie narzędzi w magazynie.

- Automatyczne toczenie – sterownik kieruje pracą silników osi, wrzeciona i wymiennika narzędzi, monitorując jednocześnie stan położenia i prędkości.

- Kontrola końcowa – czujniki i systemy wizyjne mogą weryfikować zgodność wymiarową każdego obrabianego detalu, zapewniając wysoki stopień powtarzalności.

Rola czujników i systemów pomiarowych

Zaawansowane tokarki CNC wyposażone są w sondy pomiarowe, które umożliwiają on-line sprawdzenie wymiarów detalu bez przerywania cyklu. Dzięki temu można skorygować ewentualne odchyłki jeszcze w trakcie obróbki, co wpływa na redukcję odpadów i zoptymalizowanie procesu.

Zastosowania tokarki CNC w różnych gałęziach przemysłu

- Przemysł motoryzacyjny – produkcja precyzyjnych elementów silników, półosi, tulei czy wałków rozrządu.

- Lotnictwo – wytwarzanie lekkich, ale wytrzymałych komponentów ze stopów aluminium i tytanu, gdzie kluczowe są tolerancje rzędu setnych milimetra.

- Przemysł energetyczny – obrabianie dużych wałków do turbin, rolek systemów przenośników i części instalacji wiertniczych.

- Produkcja medyczna – wytwarzanie narzędzi chirurgicznych, implantów czy komponentów urządzeń diagnostycznych, wymagających sterylności i najwyższej dokładności.

- Przemysł elektroniki – toczenie małych detali do obudów czujników, konektorów czy komponentów precyzyjnych urządzeń pomiarowych.

Dzięki elastyczności tokarek CNC możliwe jest szybkie przejście od produkcji prototypów do masowej wytwórczości, co zwiększa wydajność linii produkcyjnych i zmniejsza czas wprowadzenia nowego wyrobu na rynek.

Korzyści i wyzwania związane z eksploatacją tokarek CNC

Wdrożenie technologii CNC przynosi szereg zalet:

- Redukcja czasów przestojów – maszyna potrafi pracować w trybie automatycznym przez wiele zmian.

- Zwiększona precyzja i spójność jakościowa detali.

- Mniejsze zużycie materiału dzięki optymalizacji ścieżek narzędzia.

- Możliwość obróbki skomplikowanych kształtów, nieosiągalnych na tokarkach konwencjonalnych.

Jednocześnie pojawiają się wyzwania:

- Konieczność szkolenia operatorów w zakresie programowania i obsługi zaawansowanych systemów sterowania.

- Wyższe nakłady inwestycyjne na zakup i serwis maszyn.

- Zapewnienie odpowiednich warunków środowiskowych (czystość, stabilna temperatura) dla zachowania dokładności obróbki.

Nowoczesne tendencje i przyszłość tokarek CNC

Branża maszynowa nieustannie dąży do rozwoju automatyzacji i integracji z koncepcją Przemysłu 4.0. Kluczowe kierunki zmian to:

- Wprowadzenie sztucznej inteligencji i algorytmów uczenia maszynowego do optymalizacji parametrów obróbki w czasie rzeczywistym.

- Integracja z platformami IoT – zdalne monitorowanie stanu technicznego i predykcja awarii.

- Rozwój hybrydowych obrabiarek łączących funkcje toczenia, frezowania i szlifowania w jednej komorze.

- Automatyzacja załadunku i rozładunku w oparciu o roboty przemysłowe.

Dzięki tym innowacjom tokarki CNC staną się jeszcze bardziej wydajne, elastyczne i przyjazne dla operatora, odpowiadając na rosnące wymagania przemysłów o wysokim stopniu skomplikowania produkcji.